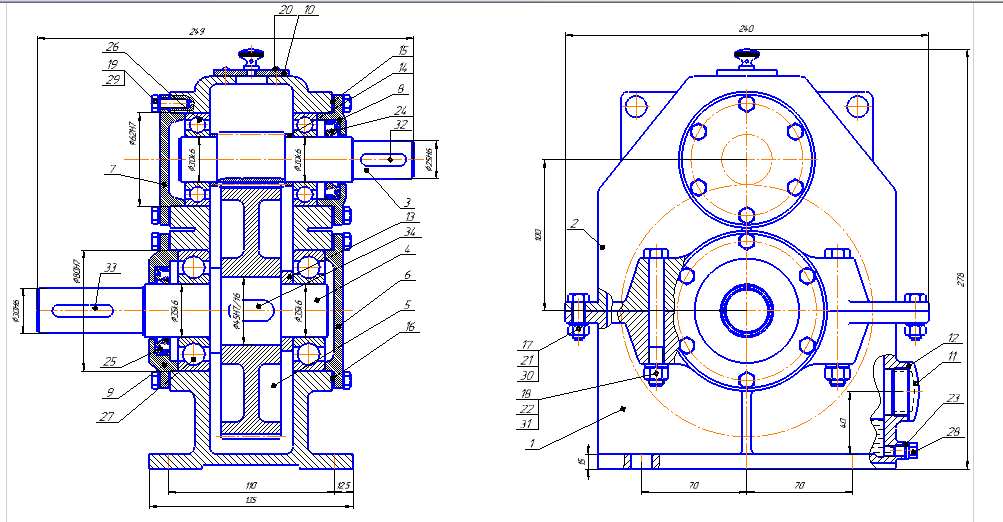

Сборочный чертеж редуктора цилиндрического.

- Добавлен: 31.05.2020

- Размер: 17 MB

- Закачек: 2

Описание

В папке содержится сборочный чертеж цилиндрического редуктора, колесо зубчатое, сквозная крышка, рама, привод, 3 спецификации, вал тихоходный и ведущая звездочка.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

Содержание

СОДЕРЖАНИЕ

Техническое задание

1. Введение

2. Выбор электродвигателя. Расчет кинематических и силовых параметров

3. Выбор материала для основных деталей передачи

4. Расчет закрытой цилиндрической передачи

5. Расчет открытой цепной передачи

6. Проектный расчет диаметров участков валов. Эскизная компоновка редуктора

7. Определение реакции в опорах подшипников. Эпюры

8.Проверка прочности вала в опасном сечении

9. Проверочный расчет подшипников

10.Проверка шпоночного соединения

11. Заключение

Литература

Введение.

В данной курсовой работе необходимо было спроектировать одноступенчатый цилиндрический редуктор для привода люлечного элеватора.

Проектируемый машинный агрегат служит приводом люлечного элеватора и может использоваться на предприятиях различного направления. Привод состоит из электродвигателя, вал которого через упругую муфту соединен с ведущим валом цилиндрического редуктора и открытой цепной пластинчатой передачи, ведомый вал которой является приводным валом элеватора.

Заключение.

При выполнении курсовой работы по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение. Целью данной работы является проектирование привода люлечного элеватора, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, технологических, экономических и других нормативов. В ходе решения поставленной передо мной задачи, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма. Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям. По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений. По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений. Необходимая динамическая грузоподъемность подшипников меньше паспортной. При расчете был выбран электродвигатель, который удовлетворяет заданные требования. В курсовой работе был рассчитан и сконструирован одноступенчатый цилиндрический редуктор с косозубыми колесами. Расчет проведен в объеме и последовательности согласно заданию.

![]() Koleso_zubchatoe.cdw

Koleso_zubchatoe.cdw

Сталь 45 ГОСТ 1050-2013

Неуказанные радиусы скруглений не более 0

Острые кромки притупить радиусом или фаской 0

![]() Kryshka_skvoznaya.cdw

Kryshka_skvoznaya.cdw

Допуски на размеры с неуказаным допуском валов - JT14

![]() Privod.cdw

Privod.cdw

![]() Rama.cdw

Rama.cdw

указанным на чертеже.

* Размеры для справок.

![]() reduktor.cdw

reduktor.cdw

Передаточное отношение u = 5.

Крутящий момент на тихоходном валу Т = 93

Частота вращения быстроходного вала n =1435 обмин.

Пятно контакта в зацеплении колес по длине и высоте зуба должно

Суммарный осевой зазор в подшипниках быстроходного вала

редуктора должен быть в пределах 0

уммарный осевой зазор в подшипниках тихоходного вала редуктора

должен быть в пределах 0

Размеры для справок.

В редуктор залить масло "Индустриальное И-Г-А-68" ГОСТ

Допускается эксплуатировать редуктор с отклонением от

горизонтального положения на угол 5

. При этом должен быть

обеспечен уровень масла

достаточный для смазки зацепления."

![]() Spetsifikatsia.spw

Spetsifikatsia.spw

Кольцо уплотнительное

Болт М8х25 ГОСТ 7796-70

Болт М10х85 ГОСТ 7796-70

Болт М6х20 ГОСТ 15591-70

Винт В.М4-6gx15 ГОСТ 17473-80

Гайка М8х1.5-6Н ГОСТ 15521-70

Гайка М10-6Н-ГОСТ 15521-70

Кольцо 1-8 ОСТ 26-01-1257-75

Манжета 1.1-30х52-1 ГОСТ 8752-79

Манжета 1.1-35х58-1 ГОСТ 8752-79

Подшипник 206 ГОСТ 8338-75

Подшипник 307 ГОСТ 8338-75

Шайба 6Л ГОСТ 6402-70

Шайба 8Л ГОСТ 6402-70

Шайба 10 ГОСТ 6402-70

Шпонка 8х7х30ГОСТ 23360-78

Шпонка 8х7х40ГОСТ 23360-78

Шпонка 14х9х30 ГОСТ 23360-78

![]() Spetsifikatsia_privod.spw

Spetsifikatsia_privod.spw

Муфта 30-25-2 У3 ГОСТ Р 50894-96

Шайба 16 ГОСТ 6402-70

Шайба С.16.37. ГОСТ 11371-78

Электродвигатель 4А100S4

![]() Spets_ramy.spw

Spets_ramy.spw

Лист крепления двигателя

Швеллер 10 ГОСТ 8240-89

![]() Val_tikhokhodny.cdw

Val_tikhokhodny.cdw

Неуказанные радиусы скруглений не более 0

![]() Zvezdochka_veduschaya.cdw

Zvezdochka_veduschaya.cdw

Ширина внутренней пластины

Класс точности по ГОСТ 591-69

Диаметр окружности впадин

Допуск на разность шагов

Радиальное биение окружности впадин

Торцевое биение зубчатого венца

Диаметр делительной окружности

Профиль зуба по ГОСТ 591-69

Сталь 45 ГОСТ 1050-2013

Неуказанные радиусы скруглений не более 0

Острые кромки притупить радиусом или фаской 0

![]() Быстроходный вал.cdw

Быстроходный вал.cdw

Нормальный исходный контур

Коэффициент смещения

Обозначение чертежа

сопряженного колеса

Сталь 45 ГОСТ 1055-88

![]() Колесо зубчатое.cdw

Колесо зубчатое.cdw

Острые кромки притупить радиусом или фаской 0

Коэффициент смещения

Сталь 45 ГОСТ 1055-88

КР ПМДМОК 15.03.00.000.

![]() Сборка переделанная.cdw

Сборка переделанная.cdw

Передаточное отношение u = 5.

Крутящий момент на тихоходном валу Т = 94

Частота вращения быстроходного вала n =1410 обмин.

КР ПМДМОК 15.03.00.000СБ

Пятно контакта в зацеплении колес по длине и высоте зуба должно

Суммарный осевой зазор в подшипниках быстроходного вала

редуктора должен быть в пределах 0

уммарный осевой зазор в подшипниках тихоходного вала редуктора

должен быть в пределах 0

Размеры для справок.

В редуктор залить масло "Индустриальное И-Г-А-68" ГОСТ

Допускается эксплуатировать редуктор с отклонением от

горизонтального положения на угол 5

. При этом должен быть

обеспечен уровень масла

достаточный для смазки зацепления."

![]() Спецификация переделанная1.spw

Спецификация переделанная1.spw

Редуктор цилиндрический

КР ПМДМОК. 15.03.00.000

КР ПМДМОК. 15.03.00.001

КР ПМДМОК. 15.03.00.002

КР ПМДМОК. 15.03.00.003

КР ПМДМОК. 15.03.00.004

КР ПМДМОК. 15.03.00.005

КР ПМДМОК. 15.03.00.006

КР ПМДМОК. 15.03.00.007

КР ПМДМОК. 15.03.00.008

КР ПМДМОК. 15.03.00.009

КР ПМДМОК. 15.03.00.010

КР ПМДМОК. 15.03.00.011

КР ПМДМОК. 15.03.00.012

Прокладка маслоуказателя

КР ПМДМОК. 15.03.00.013

Кольцо проставочное

КР ПМДМОК. 15.03.00.014

КР ПМДМОК. 15.03.00.015

Кольцо уплотнительное

КР ПМДМОК. 15.03.00.016

Болт М8х25 ГОСТ 7796-70

Болт М10х85 ГОСТ 7796-70

Болт М6х20 ГОСТ 15591-70

Винт В.М4-6gx15 ГОСТ 17473-80

Кольцо 1-8 ОСТ 26-01-1257-75

-30х52-1 ГОСТ 8752-79

-35х62-1 ГОСТ8752-79

Подшипник 205 ГОСТ 8338-75

Подшипник 206 ГОСТ 8338-75

Шайба 6Л ГОСТ 6402-70

Шайба 8Л ГОСТ 6402-70

Шайба 10 ГОСТ 6402-70

Шпонка 8х7х20 ГОСТ 23360-78

Шпонка 8х7х30 ГОСТ 23360-78

Шпонка 14х9х30 ГОСТ 23360-79

![]() detali_mashin_kursovaya.pdf

detali_mashin_kursovaya.pdf

в качестве учебного пособия

для студентов средних специальных учебных заведений

обучающихся по техническим специальностям

УДК 621.81.001 63(07)

канд. техн. наук проф. М. П. Горин (Калининградский государственный

технический университет); преподаватель В. П. Олофинская (Московский

электромеханический техникум)

Курсовое проектирование деталей машин: Учеб. пособие.

Изд-е 2-е перераб. и дополн. — Калининград: Янтар. сказ.

02. — 454 с: ил. черт. — Б. ц.

В пособии разработаны технические задания на проектирование; даны нормы

методы и правила расчета и конструирования механических передач и их деталей

Материал излагается в последовательности стадий проектирования предусмотр'^ '

ных ЕСКД" техническое предложение эскизный проект технический проехт рг

бочая документация. В пособии содержатся технические задания на курсовой прс

ект атлас конструкций бдноступенчатых редукторов классификатор ЕСКД кат^

лог стандартных изделий. Книга предназначена для студентов средних специальны

учебных заведений; она может быть использована студентами вузов.

А. Е. Шейнблит 1991.

Издательство «Высшая школа» 1991.

А. Е. Шейнблит 1999.

ФГУИПП «Янтарный сказ» 1999

Комегам Калининградского

технического ко.иеджа

Учебное пособие написано по примерной программе «Техничес

кая механика» для средних специальных учебных заведений.

Курсовой проект по деталям машин является первой конструк

торской работой в результате которой студент приобретает навыки

и знания правил норм и методов конструирования. Выполнение

проекта базируется на знаниях физико-математических и общетех

нических дисциплин: математики механики сопротивления мате

риалов технологии металлов машиностроительного черчения и

Пособие имеет целью научить студента основам конструкторско

го дела на примере Проектирования деталей и механизмов общего на

В основу методики работы над проектом в четырех стадиях про

ектирования (техническом предложении эскизном техническом

проектах и рабочей документации) положено его деление на ряд

последовательно решаемых задач. Это систематизирует работу над

проектом; создается необходимая ритмичность его выполнения ко

торая обеспечивает своевременность как сдачи отдельных задач так

В каждой задаче дана последовательность ее выполнения и в

большинстве задач приведены расчетные и графические примеры.

В пособии разработано 18 технических заданий на проектирова

ние приведены все необходимые материалы для расчетов и конст

руирования в соответствии с этими заданиями а также рекоменда

ции по организации курсового проектирования. В то же время све

дения о деталях машин имеющиеся в учебной литературе здесь не

В книге нашли отражение новые тенденции в современном редукторостроении совершенствованные методы расчета и констру

ирования деталей машин а также материалы связанные с исполь

зованием классификатора ЕСКД.

При подготовке рукописи настоящего пособия были учтены за

мечания высказанные по его первому изданию преподавателями

ведущими курсовое проектирование в средних специальных и выс

ших учебных заведениях. В соответствии с этим определенный объем

материала пособия был существенно переработан и в ряде случаев

Так переработаны и дополнены методические и организацион

ные рекомендации по выполнению курсового проекта введена ста

дия технического предложения и что весьма важно регламенти

рован объем выполняемой проектной работы в зависимости от про

филя специальности и количества часов по технической механике;

усовершенствованы кинематические схемы технических заданий;

разработана последовательность выполнения чертежа общего вида

редуктора; упорядочен предварительный подбор и уточнен прове

рочный расчет подшипников качения; пересмотрены расчетные при

меры в некоторых задачах. Кроме того изменен ряд рекомендаций

по конструированию деталей редукторов переработаны чертежи

многих конструктивных узлов и деталей; обновлены ГОСТы. В ра

бочем проекте приведены примеры поэтапной разработки рабочих

чертежей деталей редуктора; дополнены классификатор ЕСКД и

Автор выражает большую благодарность канд. техн. наук М. П. Го

рину и В. П. Олофинской за полезные советы и указания сделан

ные при рецензировании рукописи пособия а также Г. А. Лопато О. Н. Поспелову Г. И. Ходоренко за помощь в ее подготовке

Замечания и предложения по совершенствованию пособия

просьба направлять в адрес издательства «Янтарный сказ»: 236000

Калининград ул. Карла Маркса 18.

I. Общие сведения о проектировании и конструировании

Стадии проектирования. Создание машин отвечающих потреб

ностям народного хозяйства должно предусматривать их наиболь

ший экономический эффект и высокие тактико-технические и экс

плуатационные показатели.

Основные требования предъявляемые к создаваемой машине:

высокая производительность надежность технологичность ремон

топригодность минимальные габариты и масса удобство эксплуа

тации экономичность техническая эстетика. Все эти требования

учитывают в процессе проектирования и конструирования.

П р о е к т и р о в а н и е — это разработка общей конструкции

К о н с т р у и р о в а н и е — это дальнейшая детальная разработ

ка всех вопросов связанных с воплощением принципиальной схе

мы в реальную конструкцию.

П р о е к т — это техническая документация полученная в ре

зультате проектирования и конструирования.

Техническая документация делится на исходную проектную

К исходной документации относится т е х н и ч е с к о е з а д а

н и е (код ТЗ ГОСТ 15.001—73) которое устанавливает общие

сведения о назначении создаваемого изделия предъявляемых к нему

эксплуатационных требованиях и его основных характеристиках: гео

метрических силовых кинематических. Техническое задание рег

ламентирует стадии разработки конструкторской документации и

сроки выполнения этапов работ (см. табл. 0.1).

ГОСТ 2.103—68 устанавливает стадии разработки проектной и

рабочей конструкторской документации на изделия всех отраслей

промышленности с присвоением документам литеры соответству

ющей стадии: техническое предложение (литера П); эскизный про

ект (литера Э); технический проект (литера Т); рабочая документа

ция (литера И — для разового изготовления одного или нескольких

изделий). Здесь же регламентированы этапы работ на стадиях.

Т е х н и ч е с к о е п р е д л о ж е н и е (ГОСТ 2.118—73)

содержит технико-экономическое обоснование целесообразности

разработки изделия и уточняет требования к изделию полученные

на основании анализа технического задания и проработки вариан

тов возможных технических решений изделия с учетом его конст

руктивных и эксплуатационных особенностей.

Э с к и з н ы й п р о е к т (ГОСТ 2.119—73) — совокупность

конструкторских документов которые должны содержать принци

пиальные конструктивные решения дающие обш;ие представления

об устройстве и принципе работы изделия а также данные определяюш;ие его основные параметры и габаритные размеры. Эскиз

ный проект разрабатывается обычно в нескольких (или одном) ва

риантах и сопровождается обстоятельным расчетным анализом в

результате которого выбирается вариант для последующей разра

ботки в техническом проекте.

Т е х н и ч е с к и й п р о е к т (ГОСТ 2.120—73) охватывает

подробную конструктивную разработку всех элементов оптималь

ного эскизного варианта с внесением необходимых поправок и из

менений рекомендованных при утверждении эскизного проекта.

Конструкторская документация технического проекта содержит

окончательные технические решения о конструктивном устрой

стве изделия и исходные данные для разработки рабочей докумен

Рабочая д о к у м е н т а ц и я (рабочий проект) —

заключительная стадия проектирования конструкторской докумен

тации необходимой для изготовления всех ненормализованных де

талей (чертежей деталей сборочных чертежей спецификаций).

Виды изделий. ГОСТ 2.101—68 определяет изделие как любой

предмет или набор предметов производства подлежащие изготов

лению на предприятии. Устанавливаются следующие виды изде

лий: деталь; сборочные единицы; комплексы; комплекты (при курсо

вом проектировании рассматриваются детали и сборочные едини

Д е т а л ь — это изделие изготовленное из однородного по

наименованию и марке материала без применения сборочных опе

раций (например вал зубчатое колесо литой корпус и т.п.).

С б о р о ч н а я е д и н и ц а — это изделие составные части

которого подлежат соединению между собой на предприятии-изго

товителе сборочными операциями (например автомобиль станок

редуктор и т.п. или электромеханический привод к станку к ле

Изделия в зависимости от наличия или отсутствия в них состав

ных частей делятся на: неспецифицированные (детали) — не имею

щие составных частей; специфицированные (сборочные единицы) —

состоящие из двух и более частей.

Виды и комплектность конструкторских документов. ГОСТ 2.102-68 относит к конструкторским документам графические и тексто

вые документы которые в отдельности или в совокупности опреде

ляют состав и устройство изделия и содержат необходимые данные

для его разработки или изготовления.

Документы подразделяются на виды (даны в части их примене

ния при курсовом проектировании):

Чертеж детали содержит изображение детали и другие данные

необходимые для ее изготовления и контроля.

Сборочный чертеж содержит изображение сборочной единицы и

другие данные необходимые для ее сборки и контроля.

Чертеж общего вида определяет конструкцию изделия взаимо

действие его основных составных частей и поясняет принцип рабо

Схема — документ на котором показаны в виде условных изоб

ражений или обозначений составные части изделия и связи между

Спецификация определяет состав сборочной единицы.

Ведомость технического предложения эскизного и технического

проектов содержит перечень конструкторских документов вошед

ших соответственно в техническое предложение эскизный и тех

Пояснительная записка соответствующей стадии проекта вклю

чает описание устройства и принципа действия разрабатываемо

го изделия обоснование принятых при его разработке техничес

ких решений а также расчеты параметров расчеты на прочность

Перечисленные конструкторские документы в зависимости от

стадии разработки подразделяются на проектные выполненные в

техническом предложении эскизном и техническом проектах; и

рабочие выполненные в рабочем проекте.

В числе проектных и рабочих документов основной конструк

торский документ изделия в отдельности или в совокупности с дру

гими записанными в нем конструкторскими документами полнос

тью и однозначно определяет данное изделие и его состав.

За основные конструкторские документы принимают: для деталей—

чертеж детали; для сборочной единицы— спецификацию.

Остальные конструкторские документы относящиеся ко всему

изделию являются неосновными (ГОСТ 2.113—75) и их обозначе

ния записываются с определенным кодом соответствующим их со

держанию. Основные конструкторские документы в обозначении

кода не имеют (см. 14.1 п. 4).

Ниже приводится комплект конструкторских документов раз

рабатываемых на стадиях при курсовом проектировании (см. 14.1

2; табл. 14.1 14.2).

Техническое предложение (литера ):

титульный лист технического предложения;

ведомость технического предложения (код ПТ);

кинематическая схема привода (код КЗ*);

пояснительная записка технического предложения (код ПЗ).

Эскизный проект (литера Э):

титульный лист эскизного проекта;

ведомость эскизного проекта (код ЭП);

чертеж общего вида редуктора (код ВО);

пояснительная записка эскизного проекта (код ПЗ).

Технический проект (литера Т):

титульный лист технического проекта;

ведомость технического проекта (код ТП);

чертеж общего вида привода (код ВО);

пояснительная записка технического проекта (код ПЗ).

Рабочий проект (литера Не

титульный лист рабочего проекта;

спецификация сборочного чертежа редуктора;

сборочный чертеж редуктора (код СБ);

рабочие чертежи деталей редуктора.

Целевое назначение курсового проекта. Курсовой проект по дета

лям машин является первой конструкторской работой студента

выполненной на основе знаний общеобразовательных общетехни

ческих и общеспециальных дисциплин. Здесь есть все: и анализ на

значения и условий работы проектируемых деталей; и наиболее ра

циональные конструктивные решения с учетом технологических

монтажных эксплуатационных и экономических требований; и ки

нематические расчеты; и определение сил действующих на детали

и узлы; и расчеты конструкций на прочность; и выбор материалов;

и процесс сборки и разборки конструкций; и многое другое.

Таким образом достигаются основные цели этого проекта:

овладеть техникой разработки конструкторских документов на

различных стадиях проектирования;

приобрести навыки самостоятельного решения инженерно-техни

ческих задач и умения анализировать полученные результаты;

научиться работать со стандартами различной инженерной

учебной и справочной литературой (каталогами атласами. Клас

уметь обоснованно защитить проект.

В результате приобретенные навыки и опыт проектирования

машин и механизмов общего назначения (см. п. 4) станут базой

для выполнения курсовых проектов по специальным дисциплинам

и дипломного проекта.

* По ГОСТу 2.701—84: К — схема кинематическая 3 — принципиальная.

Организация курсового проектирования

Техническое задание на курсовой проект (ТЗ) определяет стадии

и этапы (задачи) разработки конструкторской документации (см. табл.

) а также исходные данные на проектирование привода состоя

щего из двигателя муфты одноступенчатого редуктора и откры

той передачи (см. п. 4).

Работа по выполнению проекта в четырех стадиях проектирова

ния состоит из 14 последовательно решаемых задач. Содержание

задач однотипно: условие (цепь) задачи; ход ее решения; таблич

ный ответ. В конце каждой задачи дан анализ характерных оши

бок возможных в процессе ее выполнения; справочные материалы

приводятся по ходу решения задачи.

Все задачи проекта по их содержанию и характеру выполнения

делятся на три категории: расчетные (р) графические (г) и расчетно-графические (рг). Бланк технического задания на курсовой про

ект с выполнением всех четырех стадий (см.п.1) разрабатываемых

конструкторских документов см. в табл. 0.1.

В то же время ГОСТ 103-68 устанавливает возможность выпол

нения проекта в различных сочетаниях стадий проектирования в

зависимости от сложности проектируемого изделия и требований про

изводства. При учебном проектировании необходимый объем вы

полняемой работы (стадий проектирования) определяет предметная

(цикловая) комиссия кафедра в зависимости от специальности и

уровня подготовки специалиста предусмотренного рабочим учеб

ным планом (см. табл. 0.2).

Для студентов дневной и вечерней форм обучения номера заданий и

вариантов определяет преподаватель.

Для студента-заочника номер технического задания (ТЗ) выпол

няемого проекта устанавливается по сумме двух последних цифр его

шифра а вариант задания — по последней цифре шифра. Например

студент с шифром 6157 выбирает для проектирования задание 12

вариант 7; студент с шифром 2400 выбирает задание 10 вариант 10

и т. п. (см. Т31 Т318).

Самостоятельная работа над проектом определяет качественное и

своевременное выполнение отдельных задач и проекта в целом. Ре

комендуется следующий порядок ее выполнения:

в соответствии с содержанием задачи тщательно проработать те

оретический материал по учебнику и конспекту;

осмыслить цель задачи и изучить последовательность ее выполне

внимательно изучить характерные ошибки возможные при реше

нии задачи которые приводятся в конце каждой задачи;

заготовить все необходимое для работы (тетрадь карандаши

микрокалькулятор миллиметровую чертежную бумагу и т. п.);

(наименование среднею специального учебного заведения)

(предметная (цикловая) комиссия кафедра)

на курсовой проект по деталям машин

(фамилия имя отчество)

Курсовой проект выполняется в следующем объеме:

Стадия проектирования

Задача (ее номер наименование)

Техническое предложение

Разработка кинематической схемы машин

Выбор двигателя. Кинематический расчет

Выбор материалов зубчатой (червячной) пе

редачи. Определение допускаемых напряжений

Расчет зубчатой (червячной) передачи ре

Расчет открытой передачи

Расчет нагрузки валов редуктора

Разработка чертежа общего вида редуктора

Расчетная схема валов редуктора

Проверочный расчет подщипников

Разработка черетежа общего вида привода

Расчет технического уровня редуктора

Рабочая документация

Разработка рабочей документации проекта

Комплектация и оформление конструктор

ской документации проекта

Срок окончания проекта

Различные объемы проектной работы в зависимости от специальности

Стадии проектирования

Задачи выполняются в следующем порядке

Техническое предложение.

задача 14 рабочего проекта

Эскизный и технический

; 2; 3;4; 5; 6; 7; 8; 9; 10; И; 12;

; 2; 3; 4; 5; 6; 7; 8; 9; 13*;

задачи 11 12 технического

Эскизный технический

подобрать и проанализировать таблицы графики схемы и т. п.

необходимые для решения задачи.

Черновик проекта толковый четкий и разборчивый имеет боль

шое значение для правильного решения задачи качественной кон

сультации по задаче и ее оценки. Выполняя эту работу студент

должен проявлять максимум самостоятельности и творческой ини

циативы — только так можно приобрести прочные знания и хорошо

При этом рекомендуется:

черновик вести в тетради (блокноте) большого формата (210 х

X 297 мм) желательно в клеточку только карандашом четко ак

куратно последовательно и подробно так как на основе черновика

составляются пояснительные записки технического предложения эс

кизного и технического проекта (см. 14.2 пп. 7 И 15);

на внутренней стороне обложки черновика вычертить кинемати

ческую схему машинного агрегата и выписать исходные данные для

на первой странице черновика сделать таблицу разрабатываемых ста

дий и задач для контроля выполнения проекта (см. табл. 0.1 и 0.2);

заполнять листы черновика только с одной (правой) стороны^ а

оборотную (левую) сторону использовать для черновых набросков

вычислений и замечаний преподавателя;

решение задачи вести в последовательности предложенной пособие

описать выполняемое действие («Определяем » «Выбираем »

* Конструирование деталей редуктора при выполнении его сборочного чертежа

проводится по методике разработанной в задаче 10 (см. ЮЛ 10.8).

выписать формулу в буквенных обозначениях и через знак равенства

повторить формулу в числовых значениях входящих в нее величин;

произвести вычисления указав при необходимости размерность

полученного результата (см. пример к задаче 2). В ряде случаев

этот результат требуется округлить до целой величины либо выб

рать его стандартное значение. При этом запись полученного ре

зультата вычисления по формуле не меняют а рядом отдельно вы

писывают его принятое значение со словом «принимаем» (см. при

мер к задаче 1 п. 3) сославшись при необходимости на соответ

ствующий источник (таблицу график и т. п.);

решение каждой задачи начинать с нового листа с указанием но

мера и названия задачи ее цели и исходных данных а в конце

задачи давать табличный ответ;

добросовестно и внимательно отнестись к вычислениям помня о

том что допущенные математические ошибки в задаче приводят к

серьезным осложнениям ибо ответ предыдущей задачи как пра

вило является исходным данным для последующей.

Консультации преподавателя. Самостоятельная работа студенгга над

проектом систематически контролируется и направляется преподава

телем. Студенту рекомендуется приходить на консультации имея при

себе расчетные и графические работы. Преподаватель проверяет рабо

ту студента помогая ему разобраться в неясных вопросах по расчетам;

дает советы и указания по улучшению конструкции и фафическому

оформлению чертежей а также оценивает законченные задачи проек

та. Критический разбор самостоятельной работы студента на консуль

тации непосредственная живая беседа с преподавателем являются

для студента очень эффективным способом освоения методики и опы

та проекгирования. При этом полезно слушать консультации не толь

ко по своему проекту но и по проектам других студентов.

Защита проекта. Выполненный курсовой проект — итог коллек

тивной работы автора проекта (студента) преподавателя ведущего

проектирование а также преподавателей других дисциплин зало

живших основу технических знаний и умений студента. Цель зашиты — показать глубину понимания студентом проделанной проектной

работы уровень знаний и умений приобретенных им в процессе раз

работки проекта от технического задания до рабочей документации.

Рекомендуется следующая форма защиты проекта: студент разве

шивает на доске чертежи и в течение 8—10 минут делает заранее

подготовленный доклад о результатах разработки конструкторской

документации на всех стадиях проектирования в соответствии с тех

ническим заданием дает анализ проделанной проектной работы; а

затем отвечает на вопросы. Желательно присутствие на защите пре

подавателей смежных дисциплин.

Оценка защиты проекта отражает качество разработанной про

ектной и рабочей документации в ее фафической и расчетной час12

ти краткость и четкость доклада и ответов на вопросы. Защищая

проект студент неизбежно показывает свои знания не только в

области деталей машин но и по другим дисциплинам: сопротивле

нию материалов теоретической механике технологии материалов

допускам и посадкам и др. Эти знания также учитываются при оцен

Методические указания к выполнению курсового проекта

и правила пользования книгой

а) Решение задач в рекомендуемой последовательности (см. табл.

1) обеспечивает правильность процесса проектирования и посте

пенное накопление навыков конструкторской работы.

б) Все расчеты выполняются в единицах СИ. При этом для удоб

ства расчетов используют производные единицы длины (мм) и напря

жения (Нмм^). Точность расчетов зависит от определяемой величины

и как правило не превышает одного-двух знаков после запятой; точ

ность выполнения некоторых расчетов указывается отдельно.

в) Графические работы выполняются в соответствии с требования

ми на составление и оформление чертежей по ЕСКД (см. задачу 14).

г) При выполнении курсового проекта используется не менее

50 таблиц и графиков. Для овладения навыками пользования

усвоить название назначение и конструкцию таблицы четко

представлять искомую величину ее единицу;

уяснить от каких известных величин или положений зависит

таблицы как правило не дают искомую величину однозначно

предлагая ее диапазон от нижнего до верхнего предела. Если нет

специальных указаний следует выбрать одно из значений в предло

женном диапазоне в соответствии с требованиями расчета;

часто решающее значение в понимании и использовании табли

цы имеют примечания к ней. Поэтому при первом ознакомлении с

таблицей следует внимательно изучить примечания если таковые есть.

Специальные указания по использованию отдельных таблиц даны

по мере выполнения задач проекта;

использование большинства таблиц связано с применением линей

ного интерполирования с помощью которого можно найти промежу

точные значения искомой величины не приведенные в таблице.

Пример. По табл. 4.10 найти коэффициент формы зуба У^для

венца червячного колеса с эквивалентным числом зубьев z^2^ 68.

Таблица дает следующие значения:

для z2= 60 АУ^^= 140; для z2= 80 7^^= ^34.

Заданное число зубьев z^2 отличается от табличного на 68 — 60 = 8

зубьев либо на 80 — 68 = 12 зубьев. Изменение табличного коэф

фициента К=140 — 134=006 при изменении табличного числа

зубьев на Az^^'^SO — 60=20. Тогда можно использовать одну из двух

пропорций для определения изменения искомого коэффициента А 7^^

и А Ур2 от табличного:

Искомый коэффициент формы зуба определится:

= - А; = 140 - 0024 = 1376

^=Г^2 + Д^^2=" 134 + 0036= 1376.

д) Параметры характеризующие узел быстроходного (ведуще

го) вала редуктора или открыгой передачи имеют индекс «1» на

пример Zp Tj HBj и т. п. а тихоходного (ведомого) вала — ин

декс «2» z^ Т^ HBj и т. п.). При этом надо иметь в виду что в

проектируемых в пособии понижающих переданах быстроходный вал

редуктора является одновременно тихоходным валом для ременной

передачи а тихоходный вал редуктора — быстроходным для цеп

ной или открытой зубчатой (см. технические задания).

е) В целях унификации и удобства расчетов отношение пара

метров ведущего и ведомого звеньев передач обозначено и — пере

(Отношение угловых скоростей ведущего а)^ и ведомого о)^ звень

ев называют также передаточным отношением ).

ж) В пособии приняты следующие сокращения и обозначения:

Б — быстроходный вал редуктора зп — закрытая передача (редуктор)

Т — тихоходный вал редуктора

оп — открытая передача

пк — подшипники качения

пс — подшипники скольжения

з) Каждая задача пособия делится на подразделы а подразделы —

на пункты и подпункты. Задачи нумеруются одной цифрой: 1 2 3 и

т. п.; подразделы в задачах — двумя цифрами: 2.1 2.2 5.8 5.9 и

т. п.; пункты в подразделах — одной цифрой: 1 2 3 и т. п.; подпун

кты в пунктах обозначаются буквами: а) б) в)* и т. п. Каждый

Такое деление систематизирует изложение задач и используется

при ссылках на соответствующий материал. Так ссылка «см. 9.3

* По г о с т 7.32—91 пункты и подпункты нумеруются соответственно тремя и

п. 2» означает 2-й пункт 3-го подраздела 9-й задачи и т. п.

Таблицам и рисункам присваивается двузначный номер где пер

вая цифра — номер задачи а вторая — номер рисунка или табли

цы. Так ссылка «рис. 10.24» означает 24-й рисунок 10-й задачи;

«табл. 5.3» — 3-я таблица 5-й задачи и т. п.

и) В конце книги приводится справочник состоящий из трех

частей — атласа классификатора ЕСКД и каталога.

В атлас (часть 1) вошли конструкции одноступенчатых редукто

ров различных типов с элементами открытых передач и полумуфта

ми; номерам рисунков придана буква А (см. рис. А1 А18). Приве

денные здесь конструкции не должны рассматриваться как образцы

подлежащие слепому копированию. Они лишь помогут освоить опыт

проектирования и на этой основе разработать свою конструкцию

удовлетворяющую требованиям технического задания.

Классификатор ЕСКД (часть 2) включает коды классификацион

ных характеристик проектируемых деталей передач и сборочных еди

ниц (см. 14.1. п. 4). Номерам таблиц Классификатора придана

буква Д (см. табл. Д1 ДЗ).

В каталог (часть 3) включены таблицы стандартных изделий

материалов деталей передач двигателей. Таблицы расположены в

алфавитном порядке названий. Номерам таблиц каталога придана

буква К (см. табл. К1 К45).

к) Прежде чем приступить к выполнению курсового проекта сле

дует внимательно и подробно изучить вопросы организации курсового

Технические задания на курсовой проект

В пособии разработаны технические задания на проектирование

приводных устройств конвейеров грузоподъемников питателей

смесителей и других средств механизации широко применяемых в

различных отраслях народного хозяйства.

Приводные устройства включают нестандартные одноступенчатые

редукторы различных типов (цилиндрические конические червяч

ные) открытые передачи (ременные цепные зубчатые) и муфты.

В проектируемьос приводах принят двигатель серии 4А общепромыш

ленного применения. При этом проектируются приводы индивидуаль

ного производства малой Р 2 кВт и средней Р 75 кВт мощности

имеющие постоянную или мало меняющуюся рабочую нагрузку.

Каждое из 18 технических заданий на курсовое проектирование

содержит 10 вариантов и включает описание и кинематическую схему

машинного афегата* а также исходные данные для проектирова

ния приводного устройства (см. Т31 Т318).

* Машинный агрегат — совокупность приводного устройства (привода) состо

ящего из двигателя и передаточного механизма и рабочей машины.

Те X н и ч е с к о е 3 а д а н и е 1

цепи. I II III IV валы соответствен

Тяговая сила цепи F кН 50 54 58 62 65 68 73 75 78 80 I

Скорость тяговой цепи

Шаг тяговой цепи ? мм 80

100 100 80 80 100 80 100 80 I

Число зубьев звездочки

Допускаемое отклонение

скорости тяговой цепи 6 % 3

Срок службы привода 1^

Техниче(^кое задание 2

Приводная станция подвесного конвейера

— двигатель; 2 — упругая муфта со звездочкой; 3 — цилиндрическая зубчатая

передача; 4 — конический редуктор; 5 — грузовая цепь; 6 — звездочка цепи.

I II III IV — валы соответственно — двигателя быстроходный и тихоход

ный редуктора рабочей машины

Тяговая сила цепи F кН

Скорость грузовой цепи

скорости грузовой цепи

Техническое задание 3

Привод механизма передвижения мостового крана

~ двигатель; 2 — упругая втулочно-пальцевая муфта; 3 — цилиндричес

кий редуктор; 4 — цилиндрическая зубчатая передача; 5— рельс; 6— колесо.

I II III IV — валы соответственно — двигателя быстроходный и тихохрй^

Скорость моста t> мс

Техническое задание 4

Привод механизма поворота крана

— поворотная колонна; 2 — механизм изменения вылета; 3 — двигатель;

— механизм подъема; 5 — упругая муфта со звездочкой; 6 — червячный ре

дуктор; 7 — цилиндрическая зубчатая передача. I II III IV — валы соответ

ственно — двигателя быстроходный и тихоходный редуктора рабочей машины

Момент сопротивления

Скорость поюрота д мс 006 006 007 007 008 008 010 014 016 018

Диаметр колонны Д мм 300 300 350 350 420 420 500 600 600 750

скорости поворота крана

Техническое задание 5

Привод к ленточному конвейеру

— двигатель 2 — клиноременная передача; 3 — цилиндрический редуктор;

— упругая муфта с торообразной оболочкой; 5 — барабан; 6 — ленты кон

вейера. 1 И III IV — валы соответственно — двигателя быстроходный и

тихоходный редуктора рабочей машины

Тяговая сила ленты F

ние скорости ленты 6 %

Т е X н и ч 4г с к о е з а д а н и е

Привод к качающемуся подъемнику

I — передача поликлиновым ремнем; 2 — двигатель; 3 — червячный редук

тор; 4— тяговая цепь; 5— подъемный монорельс; 6— подвеска; 7— груз;

— упругая муфта с торообразной оболочкой; 9 — звездочка тяговой цепи.

I И III IV — валы соответственно — двигателя быстроходный и тихоход

Грузоподъемность i кН

Шаг тяговой цепи ? мм 100 125 80 150 100 125 100 125 150 100

Число зубьев звездочки ^ 10

скорости подъема б %

Техническое задание 7

Привод галтовочного барабана для сшггия заусенцев после штамповки

— двигатель; 2 — передача поликлиновым ремнем; 3 — цилиндрический

редуктор; 4 — упругая втул очно-пальцевая муфта; 5 — галтовочный барабан.

Окружная сила на бара

Окружная скорость ба

ние скорости барабана

Техническое задание 8

Привод к шнеку-смесителю

— двигатель; 2 — червячный редуктор; 3 — плоскоременная передача;

— зафузочный бункер; 5 — цепная муфта; 6 — шнек. I II III IV - валы

соответственно — двигателя быстроходный и тихоходный редуктора рабочей

Тяговая аош шнека; кН 11

Скорость перемещения

Угол наклона ременной

ние скорости смеси 5 %

Привод к скребковому конвейеру

—двигатель; 2—плоскоременная передача; J—цилиндрический редуктор;

—упругая муфта с торообразной оболочкой; 5—ведущие звездочки конвейера;

—тяговая цепь. I II III IV — валы соответственно — двигателя быстро

ходный и тихоходный редуктора рабочей машины

Тяговая сила цепи F кН 20

Скорость тяговой цепи 050 060 065 055 055 060 060 050 065 065

Шаг тяговой цепи Р мм

ние скорости тяговой цепи

Т е х н и ч е с к о е з а д а н и е 10

Привод электрической лебедки

^ ^ ^ ^ ^ ^ ^ ^ ^ ^ ^

—червячный редуктор 2—упругая муфта с торообразной оболочкой; J—клиноременная передача; ^—двигатель; 5—барабан. I II III IV — валы соответ

ственно — двигателя быстроходный и тихоходный редуктора рабочей маши

Диаметр барабана Д мм 200 200 250 250

ние скорости подъема

Т е х н и ч е с к о е з а д а н и е 11

Привод люлечного элеватора

—натяжное устройство; 2—люлька; J—фузовая цепь;

—цепная передача; 5—цилиндрический редуктор;

—двигатель; 7—упругая втулочно-пальцевая муфта;

^—фуз; Р—звездочка фузовой цепи. I II III IV —

валы соответственно — двигателя быстроходный и

Тяговая сила цепи F кН 15

Шаг тяговой цепи р нем

Число зубьев звездочки z

Допускаемое опоюнение

скоросга тяговой цепи 5 %

Срок службы привода]

Привод к междуэтажному подъемнику

J—червячный редук ^—упругая втулочно-пальцевая

дочка грузовой цепи.

Шаг фузовой цепи ? мм

ние скорости грузовой

Т е х н и ч е с к о е з а д а н и е 13

—двигатель; 2—офаждение; J—клиноременная передача; -^—цилиндрический

редуктор; 5—упругая муфта с торообразной оболочкой; 6—мешалка; 7—смесь;

?—задвижка. I II III IV — валы соответственно — двигателя быстроход

ный и тихоходный редуктора рабочей машины

ние скорости мешалки

Т е х н ч е с к о е з а д а н и е 14

Привод ковщрвого элеватора

ство. I II III IV валы соответствен

Скорость ленты t> мс

ние скорости ленты 5 %

Т е х н и ч е с к о е з а д а н и е 15

Привод подвесного конвейера

—двигатель; 2—упругая муфта со звездочкой; J—цилиндрический редуктор;

—коническая зубчатая передача; 5—звездочка грузовой цепи; 6~грузовая цепь.

I П III IV — валы соответственно — двигателя быстроходный и тихоход

Т е х н и ч е с к о е з а д а н и е 16

Привод к тарельчатому пит^ггелю для формовочной земли

—коническая зубчатая

передача; 2—упругая муф

та со звездочкой; J—дви

гатель; 4—червячный ре

дуктор; 5—диск питателя;

б—загрузочный бункер.

I II III IV - валы со

ответственно — двигате

ля быстроходный и ти

хоходный редуктора ра

Окружная сила на дис

Скорость подачи земли

0 1000 lOOd 900 900 1000 1

скорости подачи земли 5 %

Т е х н и ч е с к о е з а д а н и е 17

Привод к роликовому конвейеру

—груз; 2—тяговая цепь; J—ролик; ^—конический редуктор; 5—ограждение;

— клиноременная передача; 7—двигатель; ^—цепная муфта; Р—звездочка тя

говой цепи. I II III IV — валы соответственно — двигателя быстроход

Окружная сила на роли

Диаметр ролика Д мм 80 85 90 95 100 110 120 130 140 150

ние скорости груза 5 %

Т е х н и ч е с к о е з а д а н и е 18

Привод пластинчатого двухпоточного конвейера

—двигатель; 2—упругая муфта со авездочкой; J—цилиндрический редуктор;

^—коническая зубчатая передача; 5—ведущие звездочки конвейера; б—тяговая

цепь. 1 II III IV — валы соответственно — двигателя быстроходный и

Число зубьев звездочки z 7

ние скорости тяговой

ПЕРВАЯ СТАДИЯ ПРОЕКТИРОВАНИЯ

ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

Разработка технического предложения (ГОСТ 2Л18—73) предус

мотрена техническим заданием.

На этой стадии проектирования осуществляют привязку машин

ного агрегата к конкретному производству на территории города или

области; определяют режим работы машинного агрегата (реверсив

ность); характер рабочей нагрузки (постоянная с колебаниями и т.

п.); рассчитывают рес^^рс привода. Здесь же выполняют кинемати

ческую схему привода анализируют ее элементы а также ciinoBbie и

кинемдтические характеристики привода по исходным данным. Зна

комятся с конструкцией рабочей машины и ее назначением используя

сведения из книг по грузоподъемным машинам и механизмам и т. п.

В техническом предложении выбирают вариант двигателя про

изводят силовой и кинематический расчет привода.

Результаты технического предложения (задачи 1 2) являются ос

нованием для выполнения эскизного проекта (см табл. 0.1)

РАЗРАБОТКА КИНЕМАТИЧЕСКОЙ СХЕМЫ МАШИННОГО АГРЕГАТА

Ц е л ь : 1. Изучить и вычертить схему машинного агрегата.

Проанализировать назначение и конструкцию элементов

приводного устройства; выбрать место установки машинно

Определить ресурс приводного устройства.

1. Чертеж кинематической схемы

Графическую часть задачи выполнить на чертежной бумаге фор

мата А4 (см. рис. 14.2) карандашом. Работа должна содержать:

кинематическую сх^му машинного агрегата в соответствии с техйическим заданием; основную надпись выполненную по форме 1 (см.

1 п. 3; табл. 14.1; 14.2); перечень элементов ехемы; исходные

данные для проектирования (рис. 1.2). Кинематическую схему вы

чертить также на внутренней стороне обложки черновика с указа

нием исходных данных. Условные графические обозначения в схе

мах см. табл. 1.1 и рис. 1.1.

Т а б л и ц а l.l. Условные графические изображения в схемах

(ГОСТ 2.721-74; 2.770-68)

0ДШИПНИКИ скольжения и качения (без уточнения типа):

а) радиальные радиально-упорные; б) упорные

Подшипники скольжения: а) ради

Подшипники качения: а) радиаль

б) радиально-упорные односторонние; б) радиально-упорные одност^нние;

в) радиально-упорные двусторонние

Муфта: а) без уточнения типа;

б) упругая; в) цепная

а) без уточнения типа ремня;

б) клиновидным ремнем

Продолжение табл. 1.1

Передача пластинчатой цепью

Передачи зубчатые (цилиндрические):

а) без уточнения типа зубьев;

-^3Передача червячная с цилиндрическим

Передачи конические:

б) прямозубые косозубые с круговым

Бал ось стержень и т. п.

Привод электромашииныи

Цилиндрические: а — горизонтальный; вертикальный с расположением шестерни:

б — нижним; в — верхним

Конические: г — горизонтальный; с вертикальным

д — тихоходного; е — быстроходного

Червячные с расположением червяка: ж — нижним;

J — верхним; и — боковым

Рис. 1.1. Кинематические схемы одноступенчатых редукторов

Условные изображения: II — быстроходный вал; III — тихоходный вал; 1 —

корпус редуктора; 2 — шестерня (червяк); 3 — колесо; 4 — шпонка (неподвижное

соединение); 5 — подшипники качения. В зубчатых цилиндрических и конических

передачах меньшее колесо принято называть шестерней^ большое — колесом. Тер

мин «зубчатое колесо» относится как к шестерне так и к колесу.

;^^^^^^^^^^^^^^^^^^^^^^^

Попиминоременная передача

Грузоподъемность F^KH

Скорость подъема К мс

Число зубъеб звездочки Z

скорости подъема rf %

' тороооразной оболочкой

Срок службы привода в годах1^ ц-

Рис. 1.2. Пример кинематической схемы привода

2. Условия эксплуатации машинного агрегата

Проанализировать элементы кинематической схемы машинного

афегата (см. Т31 Т318; рис. 1.2) и изучить конструкцию механи

ческого привода по атласу этой книги (см. рис. А1 А18) и другим

пособиям. Выбрать место установки машинного агрегата на одном

из местных предприятий и тем саш>1м определить условия эксплуата

ции машинного агрегата — количество рабочих смен продолжитель

ность смены периодичность включения характер рабочей нафузки (постоянная с малыми коле^ниями) реверсивность и т. п.

3. Срок службы приводного устройства

Срок службы (ресурс) ^ ч определить по формуле

где L^ —срок службы привода лет (см. табл. ТЗ); ЛГ—коэффици

ент годового использования

^__ Число дней работы в году

^—продолжительность смены ч; Z^—число смен; А'^—коэффициент

сменного использования

у^ _ Число часов работы в смену

в некоторых случаях если исходных данных недостаточно ре

сурс можно определить так:

= 3651;ЛИз полученного значения L^ следует вычесть примерно 10 25%

часов (в зависимости от характера производства) на профилакти

ку текущий ремонт нерабочие дни.

Пример. Ленточный конвейер мощностью 3 кВт предназначен

ный для погрузки и разгрузки работает в течение 3 лет (см. табл.

Т35). Выбрать место установки конвейера задать характер и режим

работы и определить ресурс.

Устанавливаем конвейер на железнодорожную станцию для об

работки товарных вагонов. Работа в две смены нагрузка маломеняющаяся режим реверсивный продолжительность смены ^=8 4.

Определяем ресурс привода

Z =3651 и =365 3 8 2=17520 ч.

Принимаем время простоя машинного агрегата 15% ресурса.

Тогда Z=17520 085=14892 ч.

Рабочий ресурс привода принимаем Z.^=15 10^ ч.

Составляем табличный ответ к задаче 1 (табл. 1.2).

Т а б л и ц а 1.2 Эксплуатационные характеристики машинного агрегата

Неправильно вычерчена схема.

Не соблюдены формат А4 или размеры рамки основной надписи и таблицы

Неправильно заполнена основная надпись.

Слабо усвоена кинематическая схема машинного агрегата и недостаточно

изучена конструкция элементов привода.

Неправильно рассчитан срок службы Z^.

ВЫБОР ДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Ц е л ь : 1. Определить номинальную мощность и номинальную час

тоту вращения двигателя.

Определить передаточное число привода и его ступеней.

Рассчитать силовые и кинематические параметры при

Двигатель является одним из основных элементов машинного агре

гата. От типа двигателя его мощности частоты вращения и про

чего зависят конструктивные и эксплуатационные характеристики

рабочей машины и ее привода.

Для проектируемых машинных агрегатов рекомендуются трехфаз

ные асинхронные короткозамкнутые двигатели серии 4А. Эти дви

гатели наиболее универсальны. Закрытое и обдуваемое исполнение

позволяет применить эти двигатели для работы в загрязненных ус

ловиях в открытых помещениях и т. п.

Двигатели серии 4А применяют для приводов механизмов име

ющих постоянную или мало меняющуюся нагрузку при длитель

ном режиме работы и большую пусковую нагрузку вследствие

повышенной силы трения и больших инерционных масс напри

мер конвейеров шнеков смесителей грузоподъемников и т.

п. Эти двигатели работают при любом направлении вращения

обеспечивая при необходимости реверсивность машинного агре

Исходными данными технических заданий на курсовое проекти

рование предусмотрено применение двигателей серии 4А с диапа

зоном мощностей от 025 до 75 кВт (табл. 2.1). Технические дан

ные этих двигателей приводятся в табл. К9 основные размеры — в

Т а б л и ц а 2 . 1 . Диапазон мощностей трехфазных асинхронных двигателей серии

1. Определение номинальной мощности и номиналоьной частоты

Мощность двигателя зависит от требуемой мощности рабочей

машины а его частота вращения— от частоты вращения приводног

вала рабочей машины (см пример)

Определить требуемую мощность рабочей машины Р^^^ кВт:

Р^^Рг) — если в исходных данных на проектирование указано

значение тяговой силы F кН и линейной скорости v мс тяго

вого органа рабочей машины;

Р^—Ш — если указано значение вращаюш;его момента 7 кН м

и угловой скорости 00 радс тягового органа рабочей машины.

Определить общий коэффициент полезного действия (КПД)

где гз^ ^ у^у ^ Tj^^ -— коэффициенты полезного действия зак

рытой передачи открытой передачи муфты подшипников каче

ния (по кинематической схеме в редукторе две пары подшипни41

ков*) и подшипников скольжения (по схеме на приводном валу

рабочей машины одна пара подшипников*).

Значения КПД передач и подшипников выбрать из табл. 2.2 и

Определить требуемую мощность двигателя Р^^ кВт:

Определить номинальную мощность двигателя Р^^^ кВт.

Значение номинальной мощности выбрать из табл. 2.1 по вели

чине большей но ближайшей к требуемой мощности Р^^:

Выбрать тип двигателя (см. табл. К.9).

Каждому значению номинальной мощности Р^^^ соответствует в

большинстве не одно а несколько типов двигателей с различными

частотами вращения синхронными 3000 1500 1000 750 обмин.

Выбор оптимального типа двигателя зависит от типов передач вх

дящих в привод кинематических характеристик рабочей машины (см

исходные данные) и производится после определения передаточного

числа привода и его ступеней (см. 2.2). При этом надо учесть что

двигатели с большой частотой вращения (синхронной 3000 обмин)

имеют низкий рабочий ресурс а двигатели с низкими частотами

(синхронными 750 обмин) весьма металлоемки поэтому их неже

лательно примен51ть без особой необходимости в приводах общего

назначения малой мощности.

В приведенном ниже примере рассматривается и анализируется

возможность применения для определенно выбранной номиналь

ной мощности Р^^^ всех типов двигателей.

Т а б л и ц а 2.2. Значения КПД механических передач (без учета потерь

Червячная при передаточном числе и

* в T31 и T318 — три пары подшипников качения и две пары пощиипников

** в T31 следует определить р = -т^ а в T318 —Р ~—^

Продолжение табл. 2.2

клиновыми (поликлиновым)

П р и м е ч а н и я : ! . Ориентировочные значения КПД закрытых передач

в масляной ванне приведены для колес выполненных по 8-й степени точности

а для открытых — по 9-й; при более точном выполнении колес КПД может быть

повышен на 1 15%; при меньшей точности — соответственно понижен. 2. Для

червячной передачи предварительное значение КПД принимают 1^з=075..085.

После установления основных параметров передачи значение КПД следует уточ

нить (см. 4.3 п. 10). 3. Потери в подшипниках на трение оцениваются следу

ющими коэффициентами: для одной пары подшипников качения Т1^=099 0995;

для одной пары подшипников скольжения TI^=098 099. 4. Потери в муфте

принимаются Лм*^»^^-

2. Определение передаточного числа привода и его ступеней

Передаточное число привода и определяется отношением номина

ной частоты вращения двигателя п^^ к частоте вращения приводно

вала рабочей машины п^^ при номинальной нагрузке и равно произвед

нию передаточных чисел закрытой и и открытой и передач:

Определить частоту вращения приводного вала рабочей ма

а) для ленточных конвейеров грузоподъемных и прочих машин:

v=^бо-юоо' отсюда п =

где V — скорость тягового органа мс; D — диаметр барабана мм;

б) для цепных конвейеров:

где t>— скорость конвейера мс; z — число зубьев ведущей звездоч

ки тягового органа; р — шаг тяговой цепи мм.

Определить передаточное число привода для всех приемлемых

вариантов типа двигателя при заданной номинальной мощности Р^^^

Определить передаточные числа ступеней привода.

Определение и выбор передаточных чисел ступеней произвести

разбивкой передаточного числа привода для всех вариантов типа

двигателя (см. 2.1 п. 5) так чтобы

Щ = ^зп1 ^опР ^2 = "зп2 "оп2; «3 = ^зпЗ ^огтЗ;

где ы и^^ и^^ — соответственно передаточные числа привода ре

дуктора и открытой передачи (см. табл. 2.3).

При этом возможны три способа разбивки передаточного числа

и (выбирая способ учесть стандартность передаточного числа закрьггой передачи-редуктора и^^ и нестандартность передаточного чис

а) оставить передаточное число редуктора и^^ постоянным из

меняя передаточное число открытой передачи и^^.

б) оставить передаточное число открытой передачи ы^^ постоян

ным изменяя передаточные числа редуктора и^^

в) наметить конкретные значения передаточных чисел редукто

ра «зп и открытой передачи и^^ для первого варианта а в последую

щих вариантах получать передаточные числа ступеней умножением

предьщущих чисел на соответствующий множитель К:

для 2-го варианта К-л^

для 3-го варианта ^!Гз=д1—

Тогда для 2-го варианта и^^^= и^^^К^; и^^^= и^^^К;

для 3-го варианта и^^^ = и^^^К^; и^^^ = и^^^К^ и т. д.

Разбивка передаточного числа привода и должна обеспечить ком

пактность каждой ступени передачи и соразмерность ее элементов.

Так в технических заданиях 4 и 16 передаточные числа открытых

зубчатых передач должны быть достаточно большими так как коле

са этих передач связаны в первом случае с колонной поворотного

крана а во втором — с тарелкой питателя больших диаметров; в

технических заданиях 9 и 11 передаточное число ременной и цепной

передач должно быть небольшим ибо в противном случае получат

ся большие диаметры ведомых шкива и звездочки что скажется на

соразмерности элементов передач всех ступеней и т. п.

Для того чтобы габариты передач не были чрезмерно большими

нужно придерживаться некоторых средних значений и^^ и и^^ по

можности не доводя их до наибольших допускаемых лишь в отдельн

Определить максимальное допускаемое отклонение частоты

вращения приводного вала рабочей машины An обмин

где 5 % — допускаемое отклонение скорости приводного вала ра

бочей машины (см. технические задания).

Определить допускаемую частоту враш[ения приводного вала

рабочей машины с учетом отклонения [прм-"] обмин:

При ЭТОМ [n^J может существенно повлиять на предварительную

разбивку передаточного числа привода и. Поэтому оптимальные

передаточные числа и^^ и и^^ можно получить подбором необходимо

го значения допускаемого отклонения частоты вращения в пределах

максимального: от --An до +А2 (в том числе An =0).

Определить фактическое передаточное число привода и^:

Уточнить передаточные числа закрытой и открытой передач в

соответствии с выбранным вариантом разбивки передаточного чис

^..^ W.w или и= ии '

при ЭТОМ предпочтительнее уточнить и^^ оставив неизменным

стандартное значение и^^.

Т а б л и ц а 2 . 3 . Рекомендуемые значения передаточных чисел

Закрытые зубчатые передачи (редукторы) одноступенчатые цилиндрические и

конические (ГОСТ 2185— 66):

Значения 1-го ряда следует предпочитать значениям 2-го ряда

Закрытые червячные передачи (редукторы) одноступенчатые для червяка с чис

лом витков г=1; 2; 4 (ГОСТ 2144-75):

Значения 1-го ряда следует предпочитать значениЯхМ 2-го ряда.

Открытые зубчатые передачи: 3 7

Цепные передачи: 2 4

Ременные передачи (все типы): 2.. .3

3. Определение силовых и кинематических параметров привода

Силовые (мощность и вращающий момент) и кинематические

(частота вращения и угловая скорость) параметры привода рас

считывают на валах привода из требуемой (расчетной) мощности

двигателя Р^^ и его номинальной частоты вращения п^^^ при уст

повившемся режиме (табл. 2.4). Валы привода смотри: на кине

матической схеме машинного агрегата в техническом задании и

Т а б л и ц а 2 . 4 . Определение силовых и кинематических параметров привода

Последовательность соединения элементов привода

но кинематической схеме

Пример. Выбрать двигатель привода ковшового элеватора; опре

делить общее передаточное число привода и произвести его разбив

И с х о д н ы е д а н н ы е : тяговая сила ленты F =26 кН;

скорость ленты v- 08 мс; диаметр барабана D =294 мм; допускае

мое отклонение скорости ленты 5=5%.

Определяем требуемую мощность элеватора:

Р =Ft> = 26-10^ 08 = 208 10^ Вт = 208 кВт.

Определяем КПД привода:

Л=ЛзптпЛмЛ'пЛс=0'97 093 098 0995^ -.099=087.

Находим требуемую мопцюсть двигателя:

По табл. К9 выбираем двигатель серии 4А с номинальной мощ

ностью ^0^=3 кВт применив для расчета четыре варианта типа дви

Частота вращения обмин

Определяем частоту вращения барабана:

Находим передаточное число привода и для каждого варианта:

Производим разбивку передаточного числа привода и прини

мая для всех вариантов передаточное число редуктора постоянным

W = 45 (1-й способ):

Конического редуктора и^^

Если здесь применить 3-й способ разбивки то находим множи

тели: K^=^fйJu=^J 18361346 ^ 117;Хз = V ^ 2 = V 2761836^

Тогда при ^зп1^ 45 и^^^= и^^^К^= 45-117 = 526 по табл. 2.3

выбираем и^^^ = 5 и определяем и^^^ = uju^^^ = 18365 = 367; при

^зпз~ ^зп2^з^ 5 123 = 615 по табл. 2.3 выбираем и^^^ 63 и опреде

ляем w^3= V^3n3= 27663 = 438.

Очевидно что при приемлемом значении и^^^ остальные значения

передаточных чисел при полученньхх А^ и А'з и принятом и^^ = 45 боль

шие. Теперь нужно варьируя значениями «ЗПР добиться оптималь

ных значений передаточных чисел и^^ и и^^

Анализируя полученные значения передаточных чисел (1-й спо

соб) приходим к выводу:

а) четвертый вариант (и = 5461; л^^^= 2840 обмин) затрудняет

реализацию принятой схемы двуступенчатого привода посредством

конического редуктора и цепной передачи из-за большого переда

точного числа и всего привода;

б) первый вариант (и = 1346; п^^^ 700 обмин) не рекоменду

ется для приводов общего назначения (см. 2.1 п. 5);

в) в третьем варианте (и = 276; л^^^= 1435 обмин) получилось

большое значение передаточного числа цепной передачи умень

шение которого за счет увеличения передаточного числа редуктора

г) из рассмотренных четырех вариантов предпочтительнее вто

рой: и =1836 «о= 955 обмин. Здесь передаточное число цепной

передачи можно уменьшить за счет допускаемого отклонения ско

рости ленты элеватора и таким образом получить среднее приемле

Определяем максип«ально допустимое отклонение частоты вра

щения приводного вала элеватора:

АЛр^= 1р^6100 = 52 5100 = 26 обмин.

Определяем допускаемую частоту вращения приводного вала

элеватора приняв АА7р^= +105 обмин:

[^м] = «РМ+ ^%.- 52 +105 = 5305 обмин;

отсюда фактическое передаточное число привода

передаточное число цепной передачи и = — = — =4.

Таким образом выбираем двигатель 4АМ112МА6УЗ Р^^^^= 3 кВт

^ном"^ 955 обмин); передаточные числа: привода w = 18 редуктора

и^^= 45 цепной передачи w^^= 4.

Табличный ответ к задаче 2 (табл. 2.5).

Т а б л и ц а 2.5. Силовые и кинематические параметры привода

ходный ходный машины

Неправильные вычисления.

Неправильно выбраны КПД.

Неправильно рассчитаны передаточные отношения привода и его ступе

Неправильно определены номинальная мощность и номинальная частота

Неправильно выбрана последовательность соединения элементов приво

ВТОРАЯ СТАДИЯ ПРОЕКТИРОВАНИЯ

Разработка эскизного проекта (ГОСТ 1.119 — 73) предусмотрена

техническим заданием и выполняется на основании результатов по

лученных в техническом предложении.

На этой стадии проектирования определяют геометрические пара

метры зубчатой (червячной) передачи редуктора размеры быстроход

ного и тихоходного валов а также выбирают подшипники и произво

дят их проверочный расчет по динамической грузоподъемности.

Здесь же выполняют варианты расчета открытых передач оп

ределяют и анализируют силы в зацеплении зубчатых (червяч

ных) передач и силы со стороны элементов открытых передач и

В итоге эскизного проекта разрабатывается чертеж общего вида

Результаты эскизного проекта (задача 3 9) являются основанием

для выполнения технического проекта (см. табл. 0.1).

ВЫБОР МАТЕРИАЛА ЗУБЧАТЫХ (ЧЕРВЯЧНЫХ) ПЕРЕДАЧ.

ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

Ц е л ь : 1. Выбрать твердость термообработку и материал зубчатых

(закрытых и открытых) и червячных передач.

Определить допускаемые контактные напряжения.

Определить допускаемые напряжения на изгиб.

Сталь в настоящее время —- основной материал для изготовления

зубчатых колес и червяков. Одним из важнейших условий совер

шенствования редукторостроейия является повышение контактной

прочности активных (рабочих) поверхностей зубьев и их прочности

на изгиб. При этом снижается масса и габаритные размеры зубча

той (червячной) передачи а это повышает ее технический уровень

(см. стр. 59 задачу 12).

Допускаемое напряжение из условий контактной прочности [о]^

(которая обычно ограничивает несущую способность стальных зуб

чатых колес и червяков) пропорциональна твердости Н активных

поверхностей зубьев. В термически же необработанном состоя

нии механические свойства всех сталей близки. Поэтому приме

нение сталей без термообработки обеспечивающей упрочнение

зубчатых колес и червяков недопустимо. При этом марки сталей

выбирают с учетом наибольших размеров пары: диаметра D^^^ для

вала-шестерни или червяка и толщины сечения S^^^^ для колеса с

припуском на механическую обработку после термообработки (см.

Способы упрочнения применяемые при курсовом проектиро

вании (см. табл. 3.1).

Нормализация. Позволяет получить лишь низкую нагрузочную

способность [a]j^ но при этом зубья колес хорошо и быстро прира

батываются и сохраняют точность полученную при механичес

Улучше^ние 06Qcut4HB2iQT свойства аналогичные полученны

при нормализации но нарезание зубьев труднее из-за большей их

Закалка токами высокой частоты (ТВЧ). Дает среднюю на

грузочную способность при достаточно простой технологии. Из-за

повышенной твердости зубьев передачи плохо прирабатываются.

Размеры зубчатых колес практически неограничены. Необходимо^

учитывать что при модулях меньших 3 5 мм зуб прокаливается

Сочетание шестерни закаленной при нагреве ТВЧ и улучшен

ного колеса дает большую нагрузочную способность чем улучшен

ная пара с той же твердостью колеса. Такая пара хорошо прираба

тывается; ее применение предпочтительно если нельзя обеспечить

высокую твердость зубьев колеса.

1. Зубчатые передачи

Выбор твердости термообработки и материала колес. Сталь

в настоящее время — оснобной материал для изготовления зуб

чатых колес. В условиях индивидуального и мелкосерийного про

изводства предусмотренного техническими заданиями на кур

совое проектирование в мало- и средненагруженных передачах

а также в открытых передачах с большими колесами применяют

зубчатые колеса с твердостью материала Н350 НВ. При этом

обеспечивается чистовое нарезание зубьев после термообработ

ки высокая точность изготовления и хорошая прирабатываемость

Для равномерного изнашивания зубьев и лучшей их прирабат

мости твердость шестерни НВ назначается больше твердост

i i i f i i i i i i i i i i i i i i i i i i i

Рис. 3.1. График соотношения твердостей в единицах НВ и HRC^

Т а б л и ц а З . 1 . Выбор материала термообрабонш и твердости

Для передач с прямыми и не Для передач с непрямыми зубьями при

прямыми зубьями при малой средней (^75 кВт) мощности

(К2кВт) и средней (Р 75кВт)

Т а б л и ц а 3.2. Механические характеристики некоторых марок сталей для изготовления зубчатых колес и других деталей

Твердость заготовки (зубьев)

П р и iv[ е ч а н и я: 1. В фафе «Термообработк:а» приняты следующие обозначения: Н -- нормализация У — улучшение ТВЧ

— закалка токами высокой частоты. 2. Для цилиндрических и конических колес с выточками принять меньшее из значений С^.^

S^^. 3. Xи^1ическии состав сталей с>л. табл. К1.

са HBj. Разность средних твердостей* рабочих поверхностей зубьев

шестерни и колеса при твердости материала Н350 НВ в передачах с

прямыми и непрямыми зубьями составляет НВ^^р-~НВ2^.р=20 50.

Иногда для увеличения нагрузочной способности передачи то есть

увеличения допускаемых контактных напряжений а отсюда умень

шения габаритов и металлоемкости передачи (см. 4.1 п. 1; 4.2 п.

) достигают разности средних твердостей поверхности зубьев НВ^^р—

НВ2 >70. При этом твердость рабочих поверхностей зубьев колеса

Н 350 НВ2^р а зубьев шестерни Н >350 HBj^p. Для шестерни в этом

случае твердость измеряется по шкале Роквелла — Н>45 НКС^^^.

Соотношение твердостей в единицах НВ и HRC^ см. рис. 3.1.

Рекомендуемый выбор материала заготовки термообработки и

твердости зубчатой пары приводится в табл. 3.1 а механические

характеристики сталей — в табл. 3.2.

Материал и его характеристики выбираются в зависимости от

расположения зубьев на ободе колес пары (прямые или непрямые

см. ТЗ) и номинальной мощности двигателя Р^^^ (см. табл. 2.5) в

а) выбрать материал для зубчатой пары колес одинаковый для

шестерни и колеса (см. табл. 3.1) но с разными твердостями так

как твердость зубьев шестерни должна быть больше твердости зубьев

колеса (см. табл. 3.2). При этом следует ориентироваться на деше

вые марки сталей: типа 40 45 40Х — для шестерни и колеса закры

той передачи; 35Л; 40Л; 45Л — для колеса открытой передачи в паре

с кованой шестерней из стали 35 40 45;

б) выбрать термообработку для зубьев шестерни и колеса по табл. 3.1;

в) выбрать интервал твердости зубьев шестерни НВ (HRC^) и

колеса НВ^ по табл. 3.2;

г) определить среднюю твердость зубьев шестерни HB^p(HRC^^p)

и колеса HBj^p (см. сноску к стр. 49). При этом надо соблюсти

необходимую разность средних твердостей зубьев шестерни и коле

д) из табл. 3.2 определить механические характеристики сталей

для шестерни и колеса — а^ а_р

е) выбрать из табл. 3.2 предельные значения размеров заготовки

шестерни D^^^ — диаметр) и колеса S^^^ — толщина обода или диска).

Определение допускаемых контактных напряжений [о]^ Нмм1

Допускаемые контактные напряжения при расчетах на прочност

определяются отдельно для зубьев шестерни [о]^ и колеса [о]^^ в сл

* Средняя твердость зубьев шестерни HB^p(HRC^^p) или колеса ib-^^ определя

ется как среднее арифметическое предельных значении твердости выбранного мателг 1тж> 163+192 ^^

риала например для стали 35 НВ^=

Т а б л и ц а 3.3. Значение числа циклов Л^^

а) Определить коэффициент долговечности для зубьев тестерни r^^j и колеса К^^^

где N^ — число циклов перемены напряжений соответствующее

пределу выносливости (см. табл. 3.3); N — число циклов переме

ны напряжений за весь срок службы (наработка) Л^ = 573coL^.

Здесь со — угловая скорость соответствующего вала 1с (см. табл.

5); L^ — срок службы привода (ресурс) ч (см. задачу 1).

Для нормализованных или улучшенных колес 1 ^K^jj^ 26; для

колес с поверхностной закалкой 1 А^^18.

Если N>N^Q то принять А^^^=1.

б) По табл. 3.1 определить допускаемое контактное напряжение

[а]^01 ^ 1^1^02' соответствующее пределу контактной выносливости

при числе циклов перемены напряжений Л^^^^ и N^^^^;

в) Определить допускаемые контактные напряжения для зубьев

шестерни [с]^^ и колеса [ а ] ^ ;

Цилиндрические и конические зубчатые передачи с прямыми и

непрямыми зубьями при НВ^^р —НВ2^р=20 50 рассчитывают по мень

шему значению [а]^ из полученных для шестерни [а]^^ и колеса

[а]^^ т. е. по менее прочным зубьям.

Зубчатые передачи с непрямыми зубьями при разности средних

твердостей рабочих поверхностей зубьев шестерни и колеса НВ^^р—

НВ2^р >70 и твердости зубьев колеса ЖЗЗОНВз^р рассчитывают по

среднему допускаемому контактному напряжению:

[а]^= 045([а]^+[а]^).

При этом [а]^ не должно превышать 123[а]^ для цилиндричес

ких косозубых колес и 115[а]^ для конических колес с непрямыми

зубьями. В противном случае [а]^=123[а]^ и [а]^=115[а]^.

Определение допускаемых напряжений изгиба [а]^. Нмм^

Проверочный расчет зубчатых передач на изгиб выполняется отдель

для зубьев шестерни и колеса по допускаемым напряжениям изгиба [а

и [о]^2' которые определяются в следующем порядке:

а) коэффициент долговечности для зубьев шестерни K^j^j и коле-

са :: К^ = ^д NJN- ^Г^pV^

где Л^^= 4-10^ — число циклов перемены напряжений для всех

сталей соответствующее пределу выносливости; N — число цик

лов перемены напряжений за весь срок службы (наработка) —

см. п. 2а. При твердости Н350 НВ при твердости

Н>350 НВ КА^^163. Если N >N^ то принимают K^r^l;

б) допускаемое напряжение изгиба [aj^^j и [с]^^ соответствую

щее пределу изгибной выносливости при числе циклов перемены

напряжений N^^ (по табл. 3.1);

в) допускаемые напряжения изгиба для зубьев шестерни [а]^^ и

Для реверсивных передач [а]^уменьшают на 25%.

Расчет модуля зацепления для цилиндрических и конических зуб

чатых передач с 11рямыми и непрямыми зубьями выполняют по мень

шему значению [а]^из полученных для шестерни [о]^ и колеса [ о ] ^

т. е. по менее прочным зубьям.

Табличный ответ к задаче 3 (см. табл. 3.4).

4. Механические характеристики материалов зубчатой передачи

2. Червячные передачи

Выбор материапа червяка и червячного колеса. Червяки изготов

ляют из тех же марок сталей что и шестерни зубчатых передач (сталь

45 40Х 40ХН). Выбор марки стали червяка и определение ее

механических характеристик (а^ а^ а_^) производят по табл. 3.1 и

2. При этом для передач малой мощности (Р 1 кВт) применяют

термообработку — улучшение с твердостью Н 350 НВ а для передач

большей мощности с целью повышения КПД — закалку ТВЧ до твер

дости Н >45 HRC^ шлифование и полирование витков червяка.

Материалы для изготовления зубчатых венцов червячных колес

условно делят на три группы: группа I — оловянные бронзы; группа

II — безоловянные бронзы и латуни; группа III — серые чугуны.

Выбор марки материала червячного колеса зависит от скорости

скольжения и производится по табл. 3.5. Скорость скольжения v^

мс определяется по эмпирической формуле

где Т^ —- вращающий момент на валу червячного колеса Н м;

со^ — угловая скорость тихоходного вала 1с; и^^ — передаточное

число редуктора. Значения Т^ со^ и^^ выбирают из табл. 2.5.

Червяк и колесо должны образовывать антифрикционную пару

обладать высокой прочностью износостойкостью и сопротивляемо

стью заеданию ввиду значительных скоростей скольжения v^ в зацеп

Определение допускаемых ко1ггактных [а]^ Нмм^ и изгабных

[а]р Нмм^ напряжений. Допускаемые напряжения определяют для зуб

чатого венца червячного колеса в зависимости от материала зубьев твер

дости витков червяка HRC^(HB) скорости скольжения v^ ресурса L^ и

вычисляют по эмпирическим формулам приведенным в табл. 3.6.

Т а б л и ц а 3.5 Материалы для червячных колес

П р и м е ч а н и я: 1. Дп я ЧугуНО!J в графе о^ привел1ены значения о^^.

Прин ятые обозначения: Ц -- центробЖНЫЙ Y L — в кок

Химр1ческий состав материалов для червячных колес см . табл. К1.

6. Допускаемые напряжения для червячного колеса

Нереверсивная передача

Реверсивная передача

h С^ — коэффициент учитывающий износ материала:

Kff^ — коэффициент долговечности при расчете на контактную прочность:

A^^^= liOyN где Л'^— число циклов нагружения зубьев червячного колеса за весь

срок службы — наработка (см. 3.1 п. 2а). Если N>25-10 то N принять рав

Kfj^ — коэффициент долговечности при расчете на изгиб: К^г^= ^WN где Л^

см. примечание 2. Если Л'^ 10^ то его принимают равным 10^. Если Л^ >25 10^

то ^принять равным 25 10^

о^ а^ о^^ — предел текучести и пределы прочности при растяжении и

изгибе Нмм^ (см. табл. 3.5).

Если передача работает в реверсивном режиме то полученное значение

допускаемого напряжения [а] ^ нужно уменьшить на 25%.

Для всех червячных передач (независимо от материала венца колеса) при рас

положении червяка вне масляной ванны значения [ а]^^ нужно уменьшить на 15%.

Табличный ответ к задаче 3 (см. табл. 3.7).

7. Механические характеристию! материалов червячной передачи

Неправильные вьмисления.

Неправильно определены коэффициенты долговечности К^^^ и К^^^.

Неправильно выбраны соотношения твердости шестерни и колеса зубчатой

Неправильно определены колеса с менеешрочным зубом.

Неправильно выбраны из соответствующих таблиц формулы для определения

допускаемых контактных [а]^ и изгибных [а]^ напряжений.

РАСЧЕТ ЗУБЧАТЫХ (ЧЕРВЯЧНЫХ) ПЕРЕДАЧ РЕДУКТОРОВ

Ц е л ь : 1. Выполнить проектный расчет редукторной пары.

Выполнить проверочный расчет редукторной пары.