Ту-134. Закрылки

- Добавлен: 25.01.2023

- Размер: 5 MB

- Закачек: 0

Узнать, как скачать этот материал

Подписаться на ежедневные обновления каталога:

Описание

Ту-134. Закрылки

Состав проекта

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

Контент чертежей

![]() Глава 2.doc

Глава 2.doc

1. Аэродинамические особенности крыла

Крыло самолета трапециевидной формы в плане со стреловидностью 35° по линии фокусов (14 хорд) и 37°38' по передней кромке. На участке между бортовой нервюрой и нервюрой №9 стреловидность по передней кромке равна 40°47' (рис. 2.1).

Аэродинамическая схема крыла

- ось самолета; 2 - нервюра №9 средней части крыла; 3 - аэродинамические перегородки; 4 - второй разъем (нервюра №15); 5 - линия 14 хорд; 6 - промежуточное сечение концевой части крыла; 7 - концевое сечение крыла; 8 - внешний элерон; 9 - флетнер; 10 - внутренний элерон; 11 - триммер-флетнер; 12 - внешний закрылок; 13 - интерцептор; 14 - гондола шасси; 15 - внутренний закрылок; 16 - первый разъем по нулевой нервюре.

Основным силовым элементом крыла является кессон образованный передним и задним лонжеронами и верхними и нижними панелями расположенными между лонжеронами. Крыло состоит из пяти отдельных частей: центроплана двух средних и двух отъемных частей имеет четыре разъема: два — по бортам фюзеляжа (по нулевым нервюрам) и два — по нервюрам № 15. Крыло снабжено двухщелевыми выдвижными закрылками элеронами и интерцепторами. Элероны имеют триммеры и сервокомпенсаторы (флетнеры).

Угол установки крыла относительно строительной плоскости фюзеляжа составляет 1°. Концевая нервюра № 25 установлена по потоку под углом — 155° к строительной оси фюзеляжа. Максимальная геометрическая крутка составляет — 255°.

Выбор трапециевидной формы для стреловидных крыльев самолетов предназначенных для полетов с дозвуковыми скоростями объясняется тем что у таких крыльев центр приложения воздушной нагрузки по размаху находится ближе к оси симметрии самолета чем у крыла прямой формы. Это уменьшает изгибающий момент в корневом сечении и позволяет снизить массу крыла. На самолете хорошо используется внутренний объем развитой корневой части крыла где расположены первый и второй баки-кессоны.

При площади крыла без наплывов 115 м2 и размахе 29 м удлинение крыла составляет 731 (с учетом наплывов крыла 65): . С увеличением удлинения крыла уменьшается коэффициент индуктивного сопротивления. Это особенно важно для таких режимов полета как взлет набор высоты на малых скоростях по прибору полет на высотах близких к практическому потолку (большие углы атаки). Удлинение крыла близко к оптимальному если учесть что его стреловидность составляет 35° при этом достигнуто повышение аэродинамического качества самолета.

Сужение крыла — отношение корневой хорды к концевой составляет 314 т.е. что близко к оптимальному (35 45). Крыло самолета скомпоновано из профилей у которых носки вытянуты вперед и опущены вниз а хвостовые части подняты вверх. Наиболее значительный отгиб носков на несущем участке крыла примерно от нервюры № 4 до нервюры № 23 составляет 35°. Носки профиля оптимально ориентированы относительно набегающего потока для крейсерских углов атаки. Эти углы соответствуют полету с крейсерским расчетным числом М близким к его наибольшему значению.

Уменьшение относительной толщины профиля крыла способствовало увеличению Мкр и уменьшению лобового сопротивления. В зоне первого разъема корневой профиль установлен по потоку а начиная со второго разъема и до конца — перпендикулярно линии проходящей через 14 хорды.

Установка в корневых и близких к ним сечениях крыла профилей с малой относительной толщиной направлена на уменьшение сопротивления а также способствует возникновению срыва потока (при выходе на большие углы атаки) вначале в корневой части. Смещение положения максимальной толщины профиля в направлении к середине хорды улучшает обтекание крыла на больших числах М и повышает его критические значения. Сдвиг максимальной кривизны профиля на хорде назад на средней и концевой части крыла способствует увеличению Мкр концевых сечений профиля.

Увеличение кривизны профиля от корня к середине крыла (относительная кривизна ) — так называемая аэродинамическая крутка — в данном случае улучшает несущие свойства крыла (затягивает срыв) и вместе с затупленным носком улучшает характеристику зависимости коэффициента от a особенно на больших углах атаки. Коэффициент продольного момента самолета тz на больших углах атаки плавно изменяется. Этому способствует и геометрическая крутка крыла улучшающая работу крыла и поведение самолета на больших углах атаки. Концевые профили в конечном итоге позже выходят на критические углы атаки появляется тенденция к первоначальному срыву потока ближе к корневой части крыла. Таким образом подбором профилей и соответствующей компоновкой стреловидного крыла самолета значительно уменьшен существенный недостаток — концевой срыв потока на малых скоростях полета (больших углах атаки) присущий стреловидным крыльям.

Образование концевого срыва потока — следствие перетекания воздуха в пограничном слое вдоль размаха к концевым сечениям: происходят как бы отсос пограничного слоя из средней части и накопление его на концах крыла. Там пограничный слой «набухает» что приводит к его преждевременному отрыву (рис. 2.2).

Расположение аэродинамических перегородок на крыле

- внешний элерон; 2 - аэродинамические перегородки; 3 - место зарождения срыва и отрыва потока; 4 - струйки воздуха; 5 - вихри сходящие с крыла.

Наблюдения и снимки спектров обтекания показали что наиболее интенсивно перетекание на задней кромке крыла. Концевой срыв всегда приводит к возникновению кабрирующего момента относительно центра масс самолета и ухудшению продольной устойчивости самолета особенно на малых скоростях полета. Срыв потока в зоне элеронов ухудшает поперечную управляемость. При срыве потока наблюдаются характерная тряска и сваливание самолета.

Схема отклонения двухщелевых закрылков и интерцепторов

- интерцептор; 2 - дефлектор (носовая часть закрылка); 3- закрылок в выпущенном положении; 4 - поворотная шторка (подвижна только на внутренних закрылках и неподвижна у внешних).

Для устранения нежелательного концевого срыва помимо подбора профилей установлены ограничители перетекания пограничного слоя — аэродинамические перегородки высотой ~ 16 см (~ 4% от bкр). Перегородки поставленные на верхней поверхности крыла препятствуют перетеканию воздуха в пограничном слое по размаху крыла благодаря чему в концевых сечениях толщина пограничного слоя уменьшается. Это способствует задержке возникновения срыва потока в этих сечениях крыла до больших углов атаки. С внутренней стороны перегородки (ближе к фюзеляжу) пограничный слой утолщается уменьшается в этих сечениях.

Перегородки оказывают влияние не только на течение воздуха в пограничном слое но и на характер течения вне пограничного слоя. Пространственное течение приводит к сужению потока в передней и расширению в задней частях сечений с внутренней стороны перегородки и к расширению потока в передней и некоторому сужению в задних частях сечений с внешней стороны перегородки. В результате увеличиваются разрежение (повышается ) в передней части сечения с внутренней стороны и уменьшение разрежения (уменьшается ) с внешней стороны перегородки.

Увеличение коэффициента при данном угле атаки для сечений с внутренней стороны перегородок должно приводить к более раннему срыву потока по сравнению с крылом без перегородок. Уменьшение коэффициента с внешней стороны перегородок значительно затягивает возникновение срывов потока в этих сечениях до больших углов атаки. Благодаря этому в большом диапазоне углов атаки улучшается работа концов крыла.

Механизация крыла состоит из двухщелевых выдвижных закрылков увеличивающих коэффициент =205 при = 38° и 19° при = 30° (на посадке).

Закрылки делятся на внутренние и внешние. Внутренние закрылки расположены между фюзеляжем и гондолой шасси внешние — между гондолой шасси и элероном (рис. 2.1). Средняя хорда внутренних закрылков составляет ~ 44% средней аэродинамической хорды (САХ) крыла и внешних 36%. Суммарный размах закрылков равен 1311 м или 45% от размаха крыла.

Основное преимущество при применении двухщелевых закрылков заключается в том что вторая щель затягивает срыв потока с носовой части дефлектора закрылка и позволяет использовать большие углы его отклонения (рис. 2.3). В первый период эксплуатации шторки при выпуске внутренних и внешних закрылков отклонялись образуя щель для прохода встречного воздуха (в убранном положении закрылков шторки опускаются на специальные упоры). В результате последующей доработки шторки внешнего закрылка выполняются неподвижными и в выпущенном положении закрылка щель для прохода встречного воздуха профилируется загнутым концом шторки. Меньшее отклонение внешних закрылков по сравнению с внутренними так называемая дифференциальность в отклонении способствует затягиванию срыва потока на концах крыла увеличивает поперечную устойчивость и позволяет уменьшить пикирующий момент от отклонения закрылка.

Интерцепторы (воздушные тормоза) устанавливаемые на крыле перед внешними закрылками отклоняются на угол 52° после касания самолета ВПП и срывая поток с верхней поверхности крыла уменьшают подъемную силу. В результате увеличиваются нагрузка на колеса тормозящая сила создаваемая закрылками и создается значительное дополнительное сопротивление.

2. Конструктивные особенности закрылков самолета Ту-134М

Закрылки выполнены в виде четырех секций: двух внутренних (см. рис. 2.1) и двух внешних. Внутренние закрылки расположены между бортами фюзеляжа и гондолами шасси и перемещаются по двум направляющим рельсам посредством двух винтовых подъемников при помощи кареток. Внешние закрылки (рис. 2.4) расположены между гондолами шасси и нервюрами № 15 СЧК и перемещаются по трем направляющим рельсам посредством двух винтовых подъемников при помощи трех кареток 14. Каретки прикрепляются болтами к кронштейнам установленным на лонжероне закрылков.

Внутренние и внешние секции закрылков – двухщелевые и аналогичны по конструкции. Они состоят из лонжерона нервюр 5 верхней 1 и нижней 4 панелей носка 8 и дефлектора 9. Наличие профилированных щелей между законцовкой крыла и дефлектором а также между дефлектором и носком закрылка способствует лучшему обтеканию задней части крыла при выпущенных закрылках Дефлектор крепится к носку закрылка при помощи диафрагм. На нервюрах закрылков в местах прохождения рельсов установлены регулируемые затяжкой болтов роликовые опоры 3 предназначенные для устранения вибрации закрылков в убранном положении путем зажатия концов рельсов между роликами 18 упруго соединенными между собой. Рельсы 6 (рис. 2.5) для перемещения закрылков крепятся к заднему лонжерону СЧК (внутренний рельс внутреннего закрылка крепится к продольной балке хвостовой части СЧК) посредством кронштейна подкоса 4 и тяги 5.

– верхняя панель; 2 – стенка крепления роликовой опоры; 3 – роликовая опора; 4 – нижняя панель; 5 – нервюра; 6 – лонжерон закрылка; 7 – диафрагма носка; 8 – носок закрылка; 9 – дефлектор; 10 19 – профилированные кулачки; 11 – диафрагма дефлектора; 12 – лонжерон дефлектора; 13 – носок дефлектора; 14 – каретка; 15 – кронштейн крепления каретки; 16 – вильчатый шкворень; 17 – кронштейн роликовой опоры; 18 – ролики.

Для закрытия щели между дефлектором 7 и носком закрылка 9 при убранном положении закрылков на средних частях крыла установлено по пять шторок выполненных из магниевого сплава МЛ5-Т4.

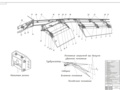

Крепление рельса и винтового подъемника закрылка к лонжерону крыла и установка закрылка на рельс

– задний лонжерон крыла; 2 – вал трансмиссии; 3 – винтовой подъемник; 4 – подкос; 5 – тяга; 6 – рельс; 7 – дефлектор; 8 – каретка; 9 – закрылок.

Шторка (рис. 2.6) состоит из панели кронштейнов 2 подвески к заднему лонжерону СЧК и хвостовой части ее (для внутренних закрылков) кронштейнов крепления пружин державки с роликом 7 роликов 4 11 и резинового профиля 10 уплотняющего щель между контуром закрылка и шторкой. При выпуске закрылков пружины установленные на шторках и подсоединенные вторым концом к заднему лонжерону СЧК отклоняют шторки вверх до упора (в сторону лонжерона) которые открывают щель для прохода воздуха. При уборке закрылков профилированные кулачки 10 19 (рис. 2.4) установленные на носке дефлектора подходят к роликам 4 7 11 (рис. 2.6) установленным на шторках и отжимают их вниз по мере продвижения закрылков пока шторки не встанут заподлицо с нижней поверхностью крыла и не закроют плотно щель.

Шторки внешнего закрылка

– кронштейны крепления пружин; 2 – кронштейн подвески шторки; 3 – ограничитель отклонения шторки; 4 – кронштейн с роликом; 5 – внешняя шторка; 6 – средняя шторка; 7 – державка с роликом; 8 – ведущий упор; 9 – внутренняя шторка; 10 – резиновый профиль; 11 – ролик.

3. Управление закрылками

Управление закрылками осуществляется электрической системой управления закрылками СЭУЗ-1 (2-й серии). Два канала этой системы обеспечивают дистанционное управление выпуском и уборкой закрылков а два других канала — автоматическую синхронизацию положения всех секций закрылков.

Система СЭУЗ-1 является дистанционной следящей системой и обеспечивает автоматическую установку закрылков в любое положение заданное по лимбу рукояткой управления 5 (рис. 2.7) расположенной на верхнем приборном щитке.

Верхний приборный щиток

- индикатор положения закрылков; 2 - переключатель рода работ системы СЭУЗ-1; 3 - указатель положения стабилизатора УПС-1; 4 - сигнальная лампа «Выключи систему» («Проверь положение закрылков»); 5 - механизм концевых выключателей МКВ-43 с рукояткой управления закрылками; 6 - указатель положения посадочного щитка; 7 - лампа сигнализации падения давления ниже 100 кгссм2 в основной гидросистеме; 8 - манометр основной гидросистемы; 9 - манометр дублирующей гидросистемы; 10 - лампа сигнализации падения давления в дублирующей гидросистеме ниже 40 кгссм2; 11 - лампа сигнализации падения давления ниже 190 кгссм2 в системе аварийного торможения; 12 - манометр системы аварийного торможения; 13 - манометр тормозной гидросистемы; 14 - лампа сигнализации падения давления ниже 140 кгссм2 в тормозной гидросистеме; 15— переключатель крана ГА-142 управления шасси.

Система СЭУЗ-1 обеспечивает:

дублированное (т.е. два канала) автоматическое управление выпуском и уборкой закрылков и отключение схемы слежения в крайних положениях закрылков 0° и 38°;

световую сигнализацию о неисправности системы и автоматическую остановку привода (механизм МПЗ-18А-5) при нарушении механической связи между ним и закрылками;

управление выпуском и уборкой закрылков в режиме «Ручное управление»;

индикацию положения закрылков;

возможность перемещения закрылков от ручного привода при регулировке системы на земле;

синхронизацию положения закрылков в случае нарушения механической связи между ними после установки переключателя рода работ системы в положение «Выключено» (синхронизация осуществляется только при исправности электродвигателя № 1 механизма МПЗ-18А-5);

работу в аварийном режиме или работу на одном канале управления при одном работающем электродвигателе механизма МПЗ-18А-5 при наличии неисправности в другом канале;

возможность остановки системы в любом положении при помощи переключателя рода работ системы.

В комплект системы СЭУЗ-1 входят (рис. 2.8): электромеханизм МПЗ-18А-5; механизмы концевых выключателей МКВ-42А МКВ-43А с рукояткой управления и два МКВ-41; блок управления БУ-2А; указатель положения закрылков УП-32-07.

Электромеханизм МПЗ-18А-5 является силовым приводом системы. Он состоит из двух реверсивных электродвигателей постоянного тока Д-600-5 (каждый из них включается через свой АЗС на панели АЗС левого пилота) редуктора с суммирующим дифференциалом фрикционной муфты ограничения вращающегося момента и ручного привода. В электродвигатель встроена электромагнитная муфта. Вращение от обоих электродвигателей на выходной вал механизма передается через дифференциальный редуктор суммирующий скорости вращения обоих электродвигателей.

При выходе из строя одного электродвигателя или его отключении электромагнитная муфта стопорит на корпус его кинематическую цепь при этом второй электродвигатель обеспечивает прежнюю величину момента вращения на выходном валу скорость вращения которого уменьшается вдвое.

Структурная схема системы управления закрылками СЭУЗ-1

Встроенная в механизм МПЗ-18А-5 дисковая фрикционная муфта предохраняет его а также всю систему управления закрылками от перегрузки. В случае перегрузки выходного вала фрикционная муфта будет пробуксовывать ограничивая развиваемый приводным валом момент величиной 12 16 кгс×м. Ручной привод со съемной рукояткой позволяет вращать вручную выходной вал при обесточенных электродвигателях что необходимо при регулировке системы на земле. Электромеханизм МПЗ-18А-5 установлен на заднем лонжероне центроплана под полом.

Механизм концевых выключателей МКВ-42А предназначен для автоматического выключения электромеханизма МПЗ-18А-5 при достижении закрылками заданных промежуточных и крайних положений и формирования напряжения пропорционального количеству оборотов приводного вала. Он состоит из планетарного редуктора блока кулачков блока микровыключателей и двух узлов потенциометров. Механизм МКВ-42А установлен на редукторе трансмиссии закрылков справа от электромеханизма МПЗ-18А-5 (под полом у шп. № 34).

Механизм концевых выключателей МКВ-43А предназначен для автоматического выключения цепей в заданном рукояткой управления положении закрылков (совместно с механизмом МКВ-42А) и переключения электроцепей управления в крайних рабочих положениях закрылков на контакторы включения электромеханизма МПЗ-18А-5 минуя блок управления. Механизм МКВ-43А состоит из рукоятки управления блока кулачков блока микровыключателей и двух потенциометров. При снятии рукоятки управления с фиксатора и перемещении ее поворачивается вал с четырьмя кулачками которые нажимают на кнопки микровыключателей переключающих электроцепи соответственно положениям рукоятки. Одновременно вращение с кулачкового вала через зубчатую передачу передается на валики потенциометров служащих для формирования напряжения пропорционального углу поворота рукоятки. Рукоятка управления фиксируется в шести положениях соответствующих углам отклонения закрылков 0° 10° 15° 20° 25° и 38°.

Шкала этих углов нанесена на кожухах расположенных по обе стороны рукоятки. Механизм МКВ-43А с рукояткой управления 5 (рис. 2.7) установлен на верхнем приборном щитке.

Механизм концевых выключателей МКВ-41 предназначен для переключения электроцепей при достижении закрылками определенного положения формирования напряжения пропорционального количеству оборотов приводного вала и привода в действие датчика ДС-10 указателя положения закрылков. Состоит механизм из планетарного редуктора блока кулачков блока микровыключателей узла потенциометра и привода датчика. Один механизм МКВ-41 установлен в левом полукрыле на редукторе трансмиссии между винтовыми подъемниками внешнего закрылка и предназначен для управления звуковой сигнализацией и замыкания цепи электромагнитного крана ГА-163 из системы управления поворотом колес передней ноги. Второй механизм МКВ-41 установлен симметрично первому в правом полукрыле и служит для переключения цепей прибора АУАСП-15КР блокировки полетного загружателя руля направления и датчиков крена демпфера рыскания.

Указатель положения закрылков УП-32-07 состоит из двух датчиков ДС-10 вмонтированных в механизмы МКВ-41 и индикатора положения закрылков ИП-32-07. Блок управления БУ-2А расположен в 1-м техническом отсеке а индикатор положения ИП-32-07 установлен на верхнем щитке приборов. Трансмиссия закрылков (рис. 2.9) расположена сзади 2-го лонжерона крыла.

Схема управления закрылками (правая сторона)

– внешний закрылок; 2 7 – каретки; 3 8 – рельсы; 4 9 – подъемники; 5 – задний лонжерон крыла; 6 – внутренний закрылок; 10 – редуктор; 11 – трансмиссия; 12 – регулируемая роликовая опора; 13 – балка средней части крыла; 14 – гермоузел; 15 – редуктор с механизмом концевых выключателей МКВ-42А; 16 – электромеханизм МПЗ-18-5; 17 – кардан; 18 – промежуточная опора трансмиссии; 20 – верхний подкос; 21 – боковой подкос; 22 – редуктор с механизмом концевых выключателей МКВ-41 и датчиком ДС-10.

Трансмиссия закрылков состоит из отдельных трубчатых валов связанных посредством карданных узлов 17. Карданные узлы служат также для компенсации монтажных перекосов в узлах трансмиссии и для связи с валами трансмиссии расположенными под углом к ней. Кроме того карданы исключают изгиб трансмиссии и ее заклинивание при деформациях крыла. Осевые шлицы в карданах позволяют валам трансмиссии удлиняться или укорачиваться при деформациях крыла. Опорами для валов трансмиссии являются кронштейны-подвески с игольчатыми подшипниками. Крепятся кронштейны-подвески к заднему лонжерону крыла. Трансмиссия стыкуется с электромеханизмом МПЗ-18А-5 подъемниками и редукторами посредством шлицевых соединений. В местах выхода трансмиссии из фюзеляжа установлены гермоузлы 14. Подъемники закрылков (рис. 2.10) представляют собой винтовые механизмы преобразующие вращение трансмиссии в поступательное движение гайки 10 подъемника соединенной с закрылками (вильчатая труба прикрепленная к гайке соединяется со шкворнем закрылка).

Винтовой подъемник закрылков

– вал с ведущей шестерней; 2 – коническая шестерня ведомого вала; 3 – винт; 4 – передний упор; 5 – буфер; 6 – кольцо-сальник; 7 11 16 – телескопические кожухи; 8 – узел крепления к закрылку; 9 – задний упор; 10 – вильчатый наконечник ходовой гайки; 12 – винт; 13 – гайка; 14 – втулка; 15 – кольцо; 17 – головка корпуса; 18 – цапфы крепления подъемника.

Для уменьшения трения и повышения к.п.д. винтовой пары подъемника гайка перемещается по винту на шариках заполняющих две секции в гайке каждая из которых образует отдельную замкнутую цепочку шариков. На внешней поверхности гайки сделаны два свободных канала (по одному для каждой секции) замыкающие контур по которому катятся шарики при работе винтовой пары. После прохода контура шарики направляются зубом-отражателем по обводному каналу обратно в начальные витки контура. Перемещение гайки вдоль винта ограничивается двумя упорами на винте. Передний (верхний) упор 4 ограничивает движение гайки при уборке закрылков а задний (нижний) упор 9 — при выпуске их на посадочный угол 38°. Винт и гайка закрыты телескопическим кожухом защищающим рабочие поверхности винтовой пары от загрязнения.

4. Работа системы управления уборкой и выпуском закрылков

Управление системой СЭУЗ-1 т.е. управление уборкой и выпуском закрылков осуществляется установкой рукоятки 5 (рис. 2.7) управления механизмом МКВ-43А в соответствующее положение по лимбу. Переключатель рода работ «Ручное — Автомат — Выключено» 2 системы расположенный слева от рукоятки управления на верхнем приборном щитке должен находиться всегда в положении «Автомат». Перед взлетом на предварительном старте для выпуска закрылков на 10° или 20° необходимо установить рукоятку управления против этого угла на лимбе. При этом включается в работу электромеханизм МПЗ-18А-5 который через трансмиссию будет отклонять закрылки до тех пор пока сигнал обратной связи снимаемый с потенциометров обратной связи механизма МКВ-42А не уравновесит разбаланс моста в механизме MKB-43А вызванный перемещением рукоятки управления 5. При уравновешивании разбаланса моста заданного рукояткой магнитное реле в блоке управления выключает электромеханизм МПЗ-18А-5. Если закрылки перед взлетом будут выпущены на угол менее 6°—8° то при выходе двигателей на взлетный режим левый механизм МКВ-41 включит цепь сирены через концевые выключатели в правом мотопульте.

Для выпуска и уборки закрылков в крайние положения 38° и 0° сигнал подается непосредственно на электромеханизм МПЗ-18А-5 минуя цепи автоматики через концевые выключатели в механизме МКВ-43А (рис. 2.8). Выключается электромеханизм МПЗ-18А-5 концевыми выключателями в механизме МКВ-42А.

Управление выпуском и уборкой закрылков в режиме «Ручное управление» производится установкой рукоятки управления механизмом МКВ-43А в одно из крайних положений (38° или 0°) при положении «Ручное» переключателя рода работ. При достижении заданного угла закрылками необходимо обесточить электромеханизм МПЗ-18А-5 установкой рукоятки управления в положение соответствующее углу отклонения закрылков по индикатору.

Каналы синхронизации при синхронном отклонении закрылков уравновешены потенциометрами в механизмах МКВ-41. При нарушении синхронности злектромеханизм МПЗ-18А-5 останавливается и включается красная лампа «Проверь положение закрылков» («Выключи систему») над переключателем рода работ системы СЭУЗ-1. После загорания лампы необходимо установить переключатель рода работ в положение «Выключено» так как только при этом система СЭУЗ-1 переходит на режим синхронизации. Каналы дистанционного управления электромеханизмом МПЗ-18А-5 отключаются управление его работой осуществляется по каналу синхронизации. Электромеханизм МПЗ-18А-5 включается и перемещает исправные закрылки в то положение в котором остановился закрылок с поврежденной трансмиссией после чего он автоматически останавливается. Рассогласование между углами отклонения правых и левых закрылков в режиме синхронизации в случае нарушения механической связи между ними составляет не более 1°30' и оно фиксируется световой сигнализацией т.е. загоранием лампы «Проверь положение закрылков».

В случае появления ложного сигнала о нарушении механической связи между закрылками т.е. в момент загорания красной лампы «Выключи систему» или «Проверь положение закрылков» показания индикатора закрылков одинаковы (и перемещение закрылков синхронно) Необходимо переключатель рода работ системы установить в положение «Ручное» а рукоятку управления — на 0° или 38° (в зависимости от того будут закрылки убираться или выпускаться) отклонить закрылки на требуемый угол и вернуть рукоятку в положение соответствующее углу отклонения.

Индикатор положения закрылков показывает углы отклонения внутренних закрылков которые выпускаются: при взлете в нормальных условиях — на 10° или 20° на предварительном старте; при посадке — на 38° в два приема: после третьего разворота на 15° после четвертого разворота перед входом в глиссаду на 38°. Максимально допустимая скорость полета самолета при выпуске закрылков на 10 20° — 400 кмч при выпуске закрылков на 38° — 340 кмч. Время уборки и выпуска закрылков при совместной работе двух электродвигателей механизма МПЗ-18А-5 — не более 25с при раздельной работе каждого электродвигателя — не более 50с.

Качка закрылков при их выпущенном положении не должна превышать 7мм под нагрузкой 35 кгс приложенной посредине задней кромки закрылка и направленной вверх. Зазор между направляющими рельсами и несущими (поддерживающими) роликами должен быть в пределах 03—055 мм.

Люфт закрылков в убранном положении не допускается. Зазор между верхней обшивкой закрылка и хвостовым профилем интерцепторов должен быть 3—5 мм. Зазор между закрылками и створками гондол главных ног шасси в открытом положении должен быть не менее 5 мм.

5. Действия экипажа при возникновении неисправностей в системе управления закрылками

Если закрылки не отклоняются на угол заданный рукояткой управления и при этом горит сигнальная лампа «Проверь положение закрылков» но самолет не кренится отклонение закрылков по указателю симметричное (причиной этого является неисправность канала синхронизации) необходимо переключатель рода работ перевести в положение «Ручное упр.» а рукоятку управления закрылками установить в случае уборки закрылков на 0° а в случае выпуска закрылков на 38° и проконтролировать по указателю достижение требуемого угла отклонения после чего перевести рукоятку управления в положение соответствующее углу отклонения закрылков.

Если закрылки не отклоняются на угол заданный рукояткой управления и при этом горит сигнальная лампа «Проверь положение закрылков» самолет стремится войти в крен отклонение закрылков по указателю несимметричное (это свидетельствует о нарушении механической связи между закрылками) необходимо перевести переключатель рода работ в положение «Выключено». Дальнейшее управление закрылками будет невозможно но привод МПЗ-18А-5 будет периодически включаться для ликвидации рассогласования между углами отклонения закрылков.

Если закрылки не отклоняются на угол заданный рукояткой управления и при этом сигнальная лампа «Проверь положение закрылков» не горит (это свидетельствует о неисправности канала автоматики управления закрылками) необходимо установить переключатель рода работ в положение «Ручное упр.» а рукоятку управления закрылками установить в случае уборки на 0° в случае выпуска — на 38° и проконтролировать по указателю достижение требуемого угла отклонения закрылков после чего рукоятку управления перевести в положение соответствующее углу отклонения закрылков.

![]() Ту-134 закрылок.dwg

Ту-134 закрылок.dwg

Задний лонжерон крыла

Крепление рельса и винтового подъемника закрылка к лонжерону крыла

Шомпольное соединение

![]() Схема управления закрылками Ту-134.dwg

Схема управления закрылками Ту-134.dwg

Посадочное положение

Положение закрылков при выпуске

Задний лонжерон крыла

Регулируемая роликовая опора

Балка средней части крыла

Редуктор с механизмом концевых -выключателей МКВ-12А

Электромеханизм МПЗ-18-5

Промежуточная опора трансмиссии

Редуктор с механизмом концевых -выключателей МКВ-41 и датчиком ДС-10

Рекомендуемые чертежи

- 23.08.2014

- 20.08.2014

Свободное скачивание на сегодня

Обновление через: 14 часов 9 минут