Трехкорпусная выпарная установка с отбором экстра-пара

- Добавлен: 25.01.2023

- Размер: 839 KB

- Закачек: 1

Узнать, как скачать этот материал

Подписаться на ежедневные обновления каталога:

Описание

Трехкорпусная выпарная установка с отбором экстра-пара

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

Контент чертежей

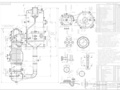

![]() Выпарная установка.dwg

Выпарная установка.dwg

Производительность по исходному раствору

КаОН от начальной концентрации 8%.

Объем номинальный аппарата 12.37 м

Аппарат предназначен для упаривания раствора

Размеры для справок.

Условное обозначение

для выхода парогазовой смеси

Для выравнивания давления

Для указателя уровня

Промывка смотрового окна

Для термометра ртутного

Для термометра сопротивления

Соединение с атмосферой

Выход вторичного пара

Крышка греющей камеры

Труба циркуляционная

Корпус греющей камеры

и вынесенной греющей камерой

естественной циркуляцией

вых окон см. на виде А.

Действительное расположение штуцеров

Не указанный вылет штуцеров 120мм.

кристаллитной коррозии по ГОСТ 6032-84.

веющих сталей контролировать на стойкость против меж-

в объеме 100% по ОСТ 26-291-71. Сварные соединения нержа-

Сварные соединения контролировать рентгенопросвечиванием

чески в горизонтальном положении под давлением 1

Аппарат испытывать на прочность и плотность гидравли-

Прокладки из паропита ПОН-1 ГОСТ 481-80.

остальные детали-из стали Ст3 сп ГОСТ 380-71.

изготовить из стали Х17 ГОСТ 5832-72

Корпус аппарата и детали соприкасающиеся с упариваемым

При изготовлении аппарата руководствоваться

Технические требования

насыщенный водяной пар и его конденсат.

в межтрубном пространстве-

Среда в аппарате и трубном пространстве-

в межтрубном пространстве 172.4#С.

Максимальная температура в трубном пространстве

МПА в межтрубном пространстве от 0

Абсолютное давление в аппарате от 0

Поверхность теплообмена 63 м .

Производительность по исходному раствору 2

трубного пространства 1.28 м .

Объем (номинальный) аппарата 14.37 м

Аппарат предназначен для упаривания раствора

Техническая характеристика

Три ушка только для

![]() Технологическая схема выпарной установки.cdw

Технологическая схема выпарной установки.cdw

Вентиль регулирующий

Условное обозначение

Наименование среды в трубопроводе

Вода оборотная (подача)

Вода оборотная (возврат)

Технологическая схема с КИПиА

![]() КП ТМО.doc

КП ТМО.doc

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ

ЭНЕРГЕТИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Промышленной теплоэнергетики

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по курсу

«Тепломассообменное оборудование предприятий»

Трехкорпусная выпарная установка

ПРОЕКТИРОВАЛ СТУДЕНТ

РУКОВОДИТЕЛЬ ПРОЕКТА

(подписи) (ФИО членов комиссии)

по курсовому проектированию по курсу

Тема проекта: Трехкорпусная выпарная установка

Производительность по исходному раствору кгч 8000

Начальная концентрация % 18

Конечная концентрация % 40

Давление в барометрическом конденсаторе МПа 002

Давление греющего пара МПа 08

Начальная температура раствора °С 20

Количество отбираемого экстра-пара после первого корпуса кг100 кг р-ра 2

Количество отбираемого экстра-пара после второго корпуса кг100 кг р-ра 5

Начальная температура охлаждающей оборотной воды °С 25

Разность между температурой смеси охлаждающей воды и конденсата и температурой конденсации вторичного пара в конденсаторе °С 6

Схема движения пара и раствора прямоточная.

Перечень графического материала:

Схема выпарной установки.

Общий вид выпарного аппарата

Технологический расчет 7

1 Определение поверхности теплопередачи 11

2 Расчет концентраций упариваемого раствора 11

3 Определение температур кипения растворов 13

4 Расчет полезной разности температур 18

5 Определение тепловых нагрузок 19

6 Выбор конструкционного материала 21

7 Расчет коэффициентов теплопередачи 21

8 Распределение полезной разности 28

9 Поверхность теплопередачи выпарных аппаратов 29

10 Определение толщины тепловой изоляции 37

11 Расчет штуцеров выпарной установки 38

12 Расчет барометрического конденсатора 39

12.1 Расход охлаждающей воды 39

12.2 Диаметр конденсатора 39

12.3 Выбор барометрического конденсатора 40

12.4 Высота барометрической трубы 40

13 Расчет производительности вакуум-насоса 41

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 45

В химической промышленности выпариванию подвергают растворы твердых веществ (главным образом водные растворы щелочей солей и др.) а также растворы высококипящих жидкостей обладающих при температуре выпаривания очень малым давлением пара (некоторые минеральные и органические кислоты многоатомные спирты и др.).

Концентрированные растворы и твердые вещества получаемые в результате выпаривания легче и дешевле перерабатывать хранить и транспортировать.

Тепло для выпаривания можно подводить любыми теплоносителями применяемыми при нагревании. Однако в подавляющем большинстве случаев в качестве греющего агента при выпаривании используют водяной пар который называют греющим или первичным.

Пар образующийся при выпаривании кипящего раствора называют вторичным. Тепло необходимое для выпаривания раствора обычно подводится через стенку отделяющую теплоноситель от раствора.

Процессы выпаривания проводят под вакуумом при повышенном и атмосферном давлениях. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара.

При выпаривании под вакуумом становится возможным проводить процесс при более низких температурах что важно в случае концентрирования растворов веществ склонных к разложению при повышенных температурах. Кроме того при разрежении увеличивается полезная разность температур что позволяет уменьшить поверхность нагрева аппарата а также использовать греющий агент более низких температуры и давления. Вследствие этого выпаривание под вакуумом широко применяют для концентрирования высококипящих растворов. Применение вакуума дает возможность использовать в качестве греющего агента кроме первичного пара вторичный пар самой выпарной установки. При выпаривании под давлением выше атмосферного также можно использовать вторичный пар что позволяет лучше использовать тепло. Однако выпаривание под избыточным давлением сопряжено с повышением температуры кипения раствора поэтому данный способ применяется лишь для выпаривания термически стойких веществ.

При выпаривании при атмосферном давлении вторичный пар не используется и обычно удаляется в атмосферу.

Наиболее распространены многокорпусные выпарные установки состоящие из нескольких выпарных аппаратов в которых вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. При этом давление в последовательно соединенных корпусах снижается таким образом чтобы обеспечить разность температур между вторичным паром из предыдущего корпуса и раствором кипящем в данном корпусе т.е. создать необходимую движущую силу процесса выпаривания. В этих установках первичным паром обогревается только первый корпус следовательно в многокорпусных установках достигается значительная экономия первичного пара по сравнению с однокорпусными установками той же производительности.

По относительному движению греющего пара и выпариваемого раствора выпарные установки разделяют на несколько групп :

а) прямоточные выпарные установки для растворов обладающих высокой температурной депрессией;

б) противоточные - для растворов обладающих высокой вязкостью при повышении их концентрации (в этих схемах между ступенями ставят насосы);

в) установки с параллельным питанием - для легко кристаллизующихся растворов;

г) установки с отпуском части вторичных паров потребителем;

д) выпарные установки со смешанным питанием корпусов для растворов с повышенной вязкостью.

При больших производительностях (от нескольких кубических метров в час и выше) что характерно для промышленности выпаривание проводят по непрерывному принципу. В аппаратах непрерывного действия обычно создают условия для интенсивной циркуляции раствора т.е. в таких аппаратах гидродинамическая структура потоков близка к модели идеального смешения. Поэтому концентрация раствора в таких аппаратах ближе к конечной что приводит к ухудшению условий теплопередачи (т.к. с повышением концентрации раствора увеличивается его вязкость и следовательно снижается коэффициент теплоотдачи от стенки к раствору).

Периодическое выпаривание проводят при малых производительностях и необходимости упаривания раствора до существенно высоких концентраций.

Обоснование выбора установки.

В данном проекте рассматривается многокорпусная вакуум-выпарная установка с естественной циркуляцией раствора в корпусах и вынесенной греющей камерой (тип 1 исполнение 2) работающая при прямоточном движении греющего пара и раствора.

Достоинства проведения выпаривания в установке с разрежением в последнем корпусе рассмотрены выше. Это возможность проводить процесс при более низких температурах; увеличение полезной разности температур и следовательно уменьшение поверхности нагрева аппарата а также возможность использовать в качестве греющего агента вторичный пар самой установки. Использование многокорпусной установки дает экономию греющего пара и тепла.

Использование многокорпусной установки дает экономию греющего пара и тепла. При размещении греющей камеры вне корпуса аппарата имеется возможность повысить интенсивность выпаривания за счет увеличения длины кипятильных труб. Аппараты с вынесенной греющей камерой имеют кипятильные трубы длины которых часто достигают 6-7 метров. Они работают при более интенсивной циркуляции что обусловлено тем что циркуляционная труба не обогревается а подъемный и опускной участки циркуляционного корпуса значительную высоту. Выносная греющая камера легко отделяется от корпуса аппарата что облегчает и ускоряет чистку и ремонт.

Описание технологической схемы.

Технологическая схема процесса выпаривания представлена на чертеже 1. Исходный разбавленный раствор из емкости Е1 центробежным насосом Н1 подается в теплообменник Т (где подогревается до температуры близкой к температуре кипения) а затем в первый корпус АВ1 выпарной установки. Предварительный подогрев раствора повышает интенсивность кипения в выпарном аппарате АВ1

Первый корпус обогревается свежим водяным паром. Вторичный пар образующийся при концентрировании раствора в первом корпусе направляется в качестве греющего во второй корпус выпарной установки АВ2. Сюда же поступает частично сконцентрированный раствор из первого корпуса АВ1. Аналогично третий корпус АВ3 обогревается вторичным паром второго корпуса АВ2 и в нем производится концентрирование раствора поступившего из второго корпуса АВ2.

Самопроизвольный переток раствора и вторичного пара в следующие корпуса возможен благодаря общему перепаду давлений возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смешения КБ (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум – насосом НВ). Смесь охлаждающейся воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором. Образующийся в третьем корпусе АВ3 выпарной установки концентрированный раствор центробежным насосом Н2 подается в промежуточную емкость упаренного раствора Е2. Конденсат греющих паров из выпарных аппаратов и теплообменника выводится с помощью конденсатоотводчиков.

Основные условные обозначения

с – теплоёмкость дж(кгК);

D – расход греющего пара кгс;

F – поверхность теплопередачи м2;

g – ускорение свободного падения мс2;

I – энтальпия пара кДжкг;

I – энтальпия жидкости кДжкг;

К – коэффициент теплопередачи Вт(м2 К);

Q – тепловая нагрузка кВт;

q – удельная тепловая нагрузка Втм2;

r – теплота парообразования кДжкг;

T t – температура град;

W w – производительность по испаряемой воде кгс;

α – коэффициент теплоотдачи Вт(м2 К);

λ – теплопроводность Вт(м К);

– поверхностное натяжение Нм;

Re – критерий Рейнольдса;

Nu – критерий Нуссельта;

Pr – критерий Прандтля.

2 3 – первый второй третий корпус выпарной установки;

к – конечный параметр;

н – начальный параметр4

ср – средняя величина;

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1. Определение поверхности теплопередачи выпарных аппаратов

Поверхность теплопередачи каждого корпуса выпарной установки определяют по основному уравнению теплопередачи м2:

Для определения тепловых нагрузок Q коэффициентов теплопередачи К и полезных разностей температур Δtп необходимо знать распределение упариваемой воды концентраций растворов и их температур кипения по корпусам. Эти величины находят методом последовательных приближений.

Производительность установки по выпариваемой воде определяют из уравнения материального баланса:

где – расход упариваемого раствора кгс; начальная концентрация раствора % (масс.); конечная концентрация раствора % (масс.).

2 Расчёт концентраций упариваемого раствора

При этом расчете принимают что на 1 кг греющего пара приходится 1 кг выпариваемой воды т.е. расход греющего пара на каждый корпус равен количеству образующегося в нем вторичного пара. Пусть в последнем корпусе (третьем) выпарной установки с общим числом корпусов 3выпаривается кг воды а из предпоследнего второго корпуса отбирается кг экстра-пара. Тогда во вотром корпусе должно выпариваться кг воды. При отборе из первого корпуса кг экстра-пара в этом корпусе должно выпариваться кг воды.

Таким образом количества воды выпариваемой по корпусам составляют:

Складывая почленно эти уравнения получим общее количество воды выпаренное в установке:

Найдем расход отбираемого экстра пара из первого и второго корпуса соответственно:

Исходя из уравнений (2.1) и (2.2.) находим

Далее рассчитывают концентрации растворов в корпусах:

Концентрация раствора в последнем корпусе х3 соответствует заданной концентрации упаренного раствора хк.

3 Определение температур кипения растворов

Общий перепад давлений в установке равен МПа:

где - давление греющего пара в первом корпусе МПа; давление греющего пара в барометрическом конденсаторе МПа.

В первом приближении общий перепад давлений распределяют между корпусами поровну. Тогда давления греющих паров в корпусах (в МПа) равны:

Давление пара в барометрическом конденсаторе:

Что соответствует заданной величине РБК.

По давлениям паров находим их температуры и энтальпии [2]:

При определении температуры кипения растворов в аппаратах исходят из следующих допущений. Распределение концентраций раствора в выпарном аппарате с интенсивной циркуляцией практически соответствует модели идеального перемешивания. Поэтому концентрацию кипящего раствора принимают равной конечной в данном корпусе и следовательно температуру кипения раствора определяют при конечной концентрации.

Изменение температуры кипения по высоте кипятильных труб происходит вследствие изменения гидростатического давления столба жидкости. Температуру кипения раствора в корпусе принимают соответствующей температуре кипения в среднем слое жидкости. Таким образом температура кипения раствора в корпусе отличается от температуры греющего пара в последующем корпусе на сумму температурных потерь от температурной (Δ’) гидростатической (Δ”) и гидродинамической (Δ”’) депрессий.

Гидродинамическая депрессия обусловлена потерей давления пара на преодоление гидравлических сопротивлений трубопроводов при переходе из корпуса в корпус. Обычно в расчётах принимают Δ”’ = 10 – 15 град на корпус. Примем для каждого корпуса Δ”’ = 1 град. Тогда температуры вторичных паров в корпусах (в °С) равны:

Сумма гидродинамических депрессий:

По температурам вторичных паров определим их давления [2]:

Гидростатическая депрессия обусловлена разностью давлений в среднем слое кипящего раствора и на его поверхности. Давление в среднем слое кипящего раствора Рср каждого корпуса определяется по уравнению:

где РВП – давление вторичных паров МПа; Н – высота кипятильных труб в аппарате м; ρ – плотность кипящего раствора кгм3; – паронаполнение (объёмная доля пара в кипящем растворе) м3м3.

Для выбора значения Н необходимо ориентировочно оценить поверхность теплопередачи выпарного аппарата FОР. При кипении водных растворов можно принять удельную тепловую нагрузку аппарата с естественной циркуляцией q = 20000 – 50000 Втм2. Примем q = 20000 Втм2. Тогда поверхность теплопередачи первого корпуса ориентировочно равна:

где r1 = 2103 кДжкг – теплота парообразования вторичного пара [2].

По ГОСТ 11987-81 трубчатые аппараты с естественной циркуляцией и вынесенной греющей камерой (тип 1 исполнение 2) состоят из кипятильных труб высотой 3 и 4 м при диаметре dН = 38 мм и толщине стенки СТ = 2 мм. Примем высоту кипятильных труб Н = 4 м. При пузырьковом (ядерном) режиме кипения паронаполнение составляет = 04 – 06. Примем = 05. Плотность водных растворов при температуре 20 °С и соответствующих концентрациях в корпусах равна [3]:

ρ1 = 1246 кгм3; ρ2 = 1321 кгм3; ρ3 = 1430 кгм3.

При определении плотности растворов в корпусах пренебрегаем изменением её с повышением температуры от 20 °С до температуры кипения ввиду малого значения коэффициента объёмного расширения и ориентировочно принятого значения .

Давления в среднем слое кипятильных труб корпусов (в Па) равны:

Этим давлениям соответствуют следующие температуры кипения и теплоты испарения растворителя [2]:

Теплота испарения кДжкг

Определяем гидростатическую депрессию по корпусам

Сумма гидростатических депрессий равна:

Температурная депрессия Δ определяется по уравнению:

где Т – температура паров в среднем слое кипятильных труб К; rВП– теплота парообразования вторичного пара кДжкг; - температурная депрессия при атмосферном давлении К [3].

Находим значение Δ’ по корпусам (в °С):

Сумма температурных депрессий равна:

Температуры кипения растворов в корпусах равны

4 Расчёт полезной разности температур

Общая полезная разность температур равна:

Полезные разности температур по корпусам (в °С) равны:

Тогда общая полезная разность температур равна:

Проверим общую полезную разность температур:

5 Определение тепловых нагрузок

Расход греющего пара в первый корпус производительность каждого корпуса по выпаренной воде и тепловые нагрузки по корпусам определим путём совместного решения уравнений тепловых балансов по корпусам и уравнения баланса по воде для всей установки:

где 103 – коэффициент учитывающий 3 % потерь в окружающую среду; сН с1 с2 – теплоёмкости растворов соответственно исходного (начальной концентрации) в первом и во втором корпусе кДж(кгК); Q1конц Q2конц Q3конц – теплота концентрирования по корпусам кВт; tо – температура кипения исходного раствора в первом корпусе °С:

При решении уравнений (7) – (10) можно принять hвп1 hг2; hвп2 hг3; hвп3 hбк.

Анализ зависимостей теплоты концентрирования от концентрации и температуры показал что она наибольшая для третьего корпуса. Поэтому рассчитаем теплоту концентрирования для третьего корпуса:

где Gсух – производительность аппаратов по сухому NaOH кгс; Δq – разность интегральных теплот растворения при концентрациях х2 и х3 кДжкг [4].

Q3 КОНЦ = GП . XН . Dq = 2.22 . 018 . (465 – 330) = 539 Вт.

Сравним Q3 КОНЦ с ориентировочной нагрузкой для 3-го корпуса Q3 ОР:

Q3 ОР = (GН – W1 – W2) С2 . (tК3 – tК2) + W3 . (JВ3 – CВ . tК3) = (222 – 044 – 042) . 409 . (73 – 1357) + 036 . (2607 – 419 . 73) =4796 кВт.

Q3 КОНЦ составляет значительно меньше 3% от Q3 ОР поэтому в уравнениях тепловых балансов по корпусам пренебрегаем величиной Q3 КОНЦ

Q1 = D . (27448 – 7218) = 103 .[222 . 364 . (1585-1555)+W1.(2761 – 419 . 1585)];

Q2=W1.(2761–5178)=103.[(222–W1).406.(1357-1585)+W2.(27272 – 419 . 1357)];

Q3=W2(27272–5508)=103.[(222–W1–W2)409.(73-1357)+W3(2607–419. 73)]

Решение системы уравнений даёт следующие результаты:

D = 0514 кгс W1 = 0436 кгс Q1 = 1040 кВт W2 = 0422 кгс Q2 = 978 кВт W3 = 0362 кгс Q3 = 9184 кВт

Наибольшее отклонение вычисленных нагрузок по испаряемой воде в каждом корпусе от предварительно принятых (W1 = 0436 кгс W2 = 0422 кгс W3 = 0362 кгс) не превышает 3% поэтому в дальнейших расчётах не производим пересчёт концентраций и температур кипения растворов по корпусам. В случае если это расхождение составит больше 5% необходимо заново пересчитать концентрации температурные депрессии и температуры кипения растворов положив в основу расчёта новое полученное из решения балансовых уравнений распределение по корпусам нагрузок по испаряемой воде.

6 Выбор конструкционного материала

Выберем конструкционный материал стойкий в среде кипящего раствора NaOH в интервале изменения концентраций от 18 до 40 % [5]. В этих условиях химически стойкой является сталь марки Х17. Скорость коррозии её менее 01 ммгод коэффициент теплопроводности λст = 251 Вт(мК).

7 Расчёт коэффициентов теплопередачи

Коэффициент теплопередачи для первого корпуса К определяют по уравнению аддитивности термических сопротивлений:

где α1 α2 – коэффициенты теплоотдачи от конденсирующегося пара к стенке и от кипящего раствора к стенке соответственно Вт(м2×К); – толщина стенки м; λ – коэффициент теплопроводности Вт(м×К).

Примем что суммарное термическое сопротивление равно термическому сопротивлению стенки стλст и накипи нλн. Термическое сопротивление загрязнений со стороны пара не учитываем. Получим:

Коэффициент теплопередачи от конденсирующегося пара к стенке α1 равен:

где r1 – теплота конденсации греющего пара Джкг; ρж1 λж1 ж1 – соответственно плотность (кгм3) теплопроводность [Вт(мК)] вязкость (Пас) конденсата при средней температуре плёнки tпл = tг1 – Δt12 где Δt1 – разность температур конденсации пара и стенки град.

Физические свойства конденсата NaOH при средней температуре плёнки сведём в таблицу 2.

Теплопроводность была рассчитана по формуле [7]:

где М – молекулярная масса NaOH равная 40 гмоль; ср – удельная теплоёмкость Дж(кгК).

Таблица 2 Физические свойства конденсата при средней температуре плёнки

Теплота конденсации греющего пара r кДжкг

Плотность конденсата при средней температуре плёнки ρж кгм3

Теплопроводность конденсата при средней температуре плёнки λж Вт(мК)

Вязкость конденсата при средней температуре плёнки ж Пас

Расчёт α1 ведут методом последовательных приближений. В первом приближении примем Δt1 = 20 град. Тогда:

Для установившегося процесса передачи тепла справедливо уравнение:

где q – удельная тепловая нагрузка Втм2; Δtст – перепад температур на стенке град; Δt2 – разность между температурой стенки со стороны раствора и температурой кипения раствора град.

Распределение температур в процессе теплопередачи от пара через стенку к кипящему раствору показано на рисунке 1.

Рис. 1. Распределение температур в процессе теплопередачи от пара к кипящему раствору через многослойную стенку: 1 – пар; 2 – конденсат; 3 – стенка; 4 – накипь; 5 – кипящий раствор.

Коэффициент теплопередачи от стенки к кипящему раствору для пузырькового кипения в вертикальных кипятильных трубах при условии естественной циркуляции раствора [6] равен:

где ρж ρП ρ0 – соответственно плотность жидкости пара и пара при абсолютном давлении р = 1 ат. кгм3; – поверхностное натяжение Нм; – вязкость раствора Пас.

Физические свойства раствора NaOH в условиях кипения приведены в таблице 3.

Таблица 3 Физические свойства кипящих растворов NaOH и их паров:

Теплопроводность раствора λ Вт(мК)

Плотность раствора ρ кгм3

Теплоёмкость раствора с Дж(кгК)

Вязкость раствора Пас

Поверхностное натяжение Нм

Теплота парообразования rв Джкг

Плотность пара ρп кгм3

Проверим правильность первого приближения по равенству удельных тепловых нагрузок:

q1 = a1 . Dt1 = 7651 . 2 = 15302 Втм2;

q2 = a2 . Dt2 = 2075 . 751 = 15583 Втм2;

Как видим q’ q”. Если расхождение между тепловыми нагрузками не превышает 3% на этом расчёт коэффициентов α1 и α2 заканчивают. Находим К1: расчёт коэффициентов a1 и a2 заканчивают.

Расчёт коэффициента теплопередачи во 2-ом корпусе.

Аналогично расчету для первого корпуса.

DtСТ = 7053. 25 .0287 . 10-3 = 506 OC.

Dt2 = 187–506 –25 = 1114 OC.

q1 = 7053 . 25 = 17633 Втм2;

q2 = 1314 . 1114= 14638 Втм2;

Примем - Dt1 = 20 0C тогда

DtСТ = 7994. 2 . 0287 . 10-3 = 46 OC.

Dt2 = 187–2 –46 = 121 OC.

q1 = 7994 . 2 = 15988 Втм2;

q2 = 1418 . 121= 17158 Втм2;

Примем - Dt1 = 22 0C тогда

DtСТ = 7805. 22 . 0287 . 10-3 = 49 OC.

Dt2 = 187–22 –49=116 OC.

q1 = 7805 . 22 = 17171 Втм2;

q2 = 1480 . 116= 17168 Втм2;

Расчёт коэффициента теплопередачи в 3-ьем корпусе.

Расчеты для третьего корпуса аналогичны как для первых двух поэтому запишем только окончательный вариант.

DtСТ = 4148 . 18 .0287 . 10-3 = 214 OC.

Dt2 = 58 –214 –18 = 186 OC.

q1 = 4148 . 18 = 74664 Втм2;

q2 = 6139. 186 = 114185 Втм2;

Примем - Dt1 = 225 0C тогда

DtСТ = 2573. 225 . 0287 . 10-3 = 166 OC.

Dt2 = 58–166 –225=189 OC.

q1 = 2573 . 225 = 57893 Втм2;

q2 = 3069 . 189= 58004 Втм2;

8 Распределение полезной разности температур

Распределение полезной разности температур по корпусам проводим из условия равенства поверхностей теплопередачи в аппаратах установки.

где DtПj Qj Kj полезная разность температур тепловая нагрузка коэффициент теплопередачи для j –го корпуса.

Проверка суммарной полезной разности температур установки:

DtП = DtП1 + DtП2 + DtП3 = 29 + 3308 + 285 = 9058 0C.

Теперь рассчитаем поверхность теплопередачи выпарных аппаратов по формуле (17):

Найденные значения мало отличаются от ориентировочно определённой ранее поверхности Fор. Поэтому в последующих приближениях нет необходимости вносить коррективы на изменение конструктивных размеров аппаратов (высоты диаметра и числа труб). Сравнение распределённых из условия равенства поверхностей теплопередачи и предварительно рассчитанных значений полезных разностей температур представлено в таблице 4:

Таблица 4 Сравнение распределенных и предварительно рассчитанных значений полезных разностей температур

Распределённые в первом приближении значения Δtп °С

Предварительно рассчитанные значения Δtп °С

Как видно полезные разности температур рассчитанные из условия равного перепада давления в корпусах и найденные в первом приближении из условия равенства поверхностей теплопередачи в корпусах существенно различаются. Поэтому необходимо заново перераспределить температуры (давления) между корпусами установки. В основу этого перераспределения температур (давлений) должны быть положены полезные разности температур найденные из условия равенства поверхностей теплопередачи аппаратов.

9 Уточнённый расчёт поверхности теплопередачи

В связи с тем что существенное изменение давлений по сравнению с рассчитанным в первом приближении происходит только в первом и втором корпусах где суммарные температурные потери незначительны во втором приближении принимаем такие же значения Δ’ Δ” Δ’” для каждого корпуса как в первом приближении. Полученные после перераспределения температур (давлений) параметры растворов и паров по корпусам представлены в таблице 5.

Таблица 5 Параметры растворов и паров по корпусам после перераспределения температур

Производительность по испаряемой воде w кгс

Концентрация растворов х %

Температура греющего пара в первый корпус tг1

Полезная разность температур Δtп °С

Температура кипения раствора tк °С

Температура вторичного пара tвп °С

Давление вторичного пара Рвп МПа

Температура греющего пара tг °С

Температура кипения раствора определяется по формуле (в °С):

Температура вторичного пара определяется по формуле (в °С):

Температура греющего пара определяется по формуле (в °С):

Рассчитаем тепловые нагрузки ( в кВт):

IГ1 = 27448 кДжкг i1 = 7307 кДжкг r1 =20473 кДжкг

IГ2 = 27393 кДжкг i2 = 5869 кДжкг r2 = 2151 кДжкг

IГ3 = 270915 кДжкг i3 = 486.45 кДжкг r3 =221564 кДжкг

Iбк = 2607 кДжкг iбк = 2501 кДжкг rбк =2358 кДжкг

Q1=103[222 364 (1434-1414)+0436(27448-4191434)]=97945 кВт

Q2=103[(222-0436) 392 (1215-1434)+0422(27393-4191215)]=8116 кВт

Q3=103[(222-0436-0422) 388 (1025-1215)+0362 (270915-4191025)]=7466 кВт

Расчёт коэффициентов теплопередачи выполним описанным выше методом.

Рассчитаем α1 методом последовательных приближений. Физические свойства конденсата NaOH при средней температуре плёнки сведены в таблице 6.

Примем в первом приближении Δt1 = 20 град.

Таблица 6 Физические свойства конденсата при средней температуре плёнки

Для расчета коэффициента теплопередачи α2 физические свойства кипящих растворов Na2OH и их паров приведены в таблице 7.

q1 = a1 . Dt1 = 10104 . 2 = 20208 Втм2;

q2 = a2 . Dt2 = 949 . 21.2 = 20119 Втм2;

Как видим q’ q”. Так как расхождение между тепловыми нагрузками не превышает 3% на этом расчёт коэффициентов α1 и α2 заканчиваем и находим К1:

Таблица 7. Физические свойства кипящих растворов Na2OH и их паров

Далее рассчитываем коэффициент теплопередачи для второго корпуса К2. Примем в первом приближении Δt1 = 19 град. Для определения К2 найдём:

DtСТ = 12320. 19 .0287 . 10-3 = 667 OC.

Dt2 = 3308–707 –19 = 244 OC.

q1 = 12320 . 2 = 24640 Втм2;

q2 = 919 . 244= 23356 Втм2;

DtСТ = 6279 . 8 .0287 . 10-3 = 144 OC.

Dt2 = 285 –144 –8 = 61 OC.

q1 = 6279 . 8 = 50232 Втм2;

q2 = 2818. 61 = 17190 Втм2;

DtСТ = 6949. 22 . 0287 . 10-3 = 84 OC.

Dt2 = 285–22 –35=175 OC.

q1 = 7349 . 22 = 16168 Втм2;

q2 = 925 . 175= 16188 Втм2;

DtП = DtП1 + DtП2 + DtП3 = 2704 + 2932 + 3423 = 9059 0C.

Теперь рассчитаем поверхность теплопередачи выпарных аппаратов по формуле (1):

Различия между полезными разностями температур по корпусам в первом и втором приближениях не превышают 5 %.

По ГОСТ 11987 – 81 выбираем выпарной аппарат со следующими характеристиками:

Номинальная поверхность теплообмена FН = 63 м2.

Диаметр труб d = 38 x 2 мм.

Высота труб H = 4000 мм.

Диаметр греющей камеры dК = 800 мм.

Диаметр сепараторов dС = 1600 мм.

Общая высота аппарата HА = 13000 мм.

Масса аппарата MА = 7500 кг.

10 Расчет тепловой изоляции выпарного аппарата

Расчет тепловой изоляции выпарного аппарата заключается в определении ее толщины.

Толщину тепловой изоляции выпарного аппарата и находят из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в окружающую среду:

αв = 93 + 0058tcm2 - коэффициент теплоотдачи от внешней

поверхности изоляционного материала в окружающую среду Вт(м2К)

tcm2 - температура изоляции со стороны окружающей среды (воздуха); для аппаратов работающих в закрытом помещении tcm2 выбирают в интервале 35 - 45 °С;

tcт1 - температура изоляции со стороны аппарата; ввиду незначительного термического сопротивления стенки аппарата по сравнению с термическим сопротивлением слоя изоляции tcт1 принимают равной температуре греющего пара tг1

tв - температура окружающей среды (воздуха) te = 20 °С;

λи - коэффициент теплопроводности изоляционного материала Вт(мК)

Рассчитаем толщину тепловой изоляции для 1 - го корпуса:

α = 93 + 005835 = 1133 Вт(м2К). (18)

В качестве материала для тепловой изоляции выбираем совелит [6] имеющий коэффициент теплопроводности λи =009 Вт(мК)

d = (009(1724-35))(1133(35-20))=0073 м.

Принимаем толщину тепловой изоляции 0073 м и для других корпусов.

11 Расчет штуцеров выпарной установки

Условный проход штуцера считается по формуле:

где G - расход м3с;

Штуцер для входа исходной смеси:

Принимаем dисх = 50 мм.

Штуцер для выхода упаренного раствора:

Принимаем dуп = 30 мм.

Штуцер для входа греющего пара:

Принимаем dг = 250 мм.

Штуцер для выхода вторичного пара:

Принимаем dвт = 150 мм.

Штуцер для выхода конденсата:

Принимаем dК = 25 мм.

12 Расчёт барометрического конденсатора

12.1 Расход охлаждающей воды

Расход охлаждающей воды определим из теплового баланса конденсатора:

где - энтальпия паров в барометрическом конденсаторе Джкг;

– начальная температура охлаждающей воды °С;

– конечная температура смеси охлаждающей воды и конденсата °С.

Разность температур между паром и жидкостью на выходе из конденсатора должна быть 3-5 градусов. Поэтому температуру воды на выходе из конденсатора примем на 6 градус0в ниже температуры конденсации паров :

Энтальпия паров в барометрическом конденсаторе при температуре :

Средняя температура воды:

Удельная теплоёмкость воды при температуре :

- расход вторичного пара поступающего в барометрический конденсатор кгс. Так как часть вторичного пара образующегося в выпарном аппарате расходуется на нагрев исходного раствора в подогревателе () то:

12.2 Диаметр барометрического конденсатора

Диаметр барометрического конденсатора определим из уравнения расхода:

где - плотность паров кгм3;

- скорость паров мс.

При остаточном давлении в конденсаторе порядка 104 Па скорость паров . Примем .

Плотность паров при температуре :

12.3 Выбор барометрического конденсатора

Выбираем конденсатор с диаметром равным расчётному или ближайшему большему [ОСТ 26-01-716-83].

Барометрический конденсатор: внутренний диаметр

Условный проход штуцера для барометрической трубы

12.4 Высота барометрической трубы

Скорость воды в барометрической трубе равна:

Плотность воды при температуре :

Высота барометрической трубы:

где В – вакуум в барометрическом конденсаторе Па;

- сумма коэффициентов местных сопротивлений;

- коэффициент трения в барометрической трубе;

5 – запас высоты на возможное изменение барометрического давления м.

Вакуум в барометрическом конденсаторе:

Сумма коэффициентов местных сопротивлений:

где - коэффициенты местных сопротивлений на входе в трубу и на выходе из нее.

Коэффициент трения зависит от режима течения жидкости. Определим режим течения воды в барометрической трубе:

Коэффициент динамической вязкости воды при температуре :

При таком значении Re коэффициент трения для гладких труб.

13 Расчет производительности вакуум-насоса

Производительность вакуум-насоса определяется количеством газа (воздуха) который необходимо удалять из барометрического конденсатора:

где 0.000025 – количество газа выделяющегося из 1 кг воды;

01- количество газа подсасываемого в конденсатор через неплотности на 1 кг паров.

Объемная производительность вакуум-насоса равна:

где R – универсальная газовая постоянная Дж(кмоль×К);

- молекулярная масса воздуха кгмоль;

– температура воздуха К;

– парциальное давление сухого насыщенного пара (Па) в барометрическом конденсаторе при температуре воздуха:

где – давление сухого насыщенного пара при температуре :

Зная объемную производительность и остаточное давление по каталогу выбираем вакуум-насос типа ВВН 1-3 мощностью на валу

В таблице 17 представлены основные размеры барометрического конденсатора.

Таблица 17 Основные размеры барометрического конденсатора

Диаметр барометрического конденсатора dБК

Толщина стенки аппарата S

Расстояние от верхней полки до крышки аппарата а

Расстояние от нижней полки до днища аппарата r

Расстояние между осями конденсатора и ловушки:

Расстояние между полками:

Основные проходы штуцеров:

для выхода парогазовой смеси (В)

для барометрической трубы (Г)

для входа парогазовой смеси (И)

для выхода парогазовой смеси (Ж)

для барометрической трубы (Е)

Целью данного курсового проекта являлся расчет выпарной установки непрерывного действия для выпаривания раствора NaOH от начальной концентрации NaOH 18 % (масс.) до конечной концентрации 40% (масс.).

В ходе проектирования произведены следующие расчеты: составление и описание технологической схемы выпарной установки расчет основного аппарата подбор вспомогательного оборудования (теплообменной и насосной аппаратуры) а также был произведен расчет на прочность.

Маркировку выбранного оборудования сведем в таблицу 21.

Таблица 21 Маркировка оборудования

Ёмкость начального раствора

Ёмкость упаренного раствора

Барометрический конденсатор

Произведенный анализ работы показал что основной процесс теплопередачи сосредоточен в греющей камере выпарного аппарата. Интенсивность теплопередачи повышается в аппаратах с вынесенной циркуляционной трубой т. к. раствор в ней не кипит и парожидкостная смесь не образуется. В них по сравнению с аппаратами с центральной циркуляционной трубой кратность циркуляции и коэффициент теплоотдачи выше. Еще большей эффективности можно добиться используя аппараты с вынесенной греющей камерой. В них вследствие увеличенного гидростатического столба жидкости раствор кипит не в греющих трубах а в трубе вскипания из-за перехода в зону пониженного гидростатического давления. Таким образом уменьшается отложение накипи на теплообменной поверхности греющих труб и увеличивается коэффициент теплопередачи.

Библиографический список

Дытнерский Ю. И. Основные процессы и аппараты химической технологии. Пособие по проектированию [текст] Ю. И. Дытнерский – М.: Химия 1983 270 с.

Павлов К. Ф. Примеры и задачи по курсу процессы и аппараты химической технологии [текст] К. Ф. Павлов П. Г. Романков А. А. Носков – М.: Химия 1970 624 с.

Справочник химика т III М.: Химия 1964 1008 с.

Справочник химика т V М.: Химия 1968 976 с.

Воробьёва Г. Я. Коррозионная стойкость материалов в агрессивных средах химических производств [текст] Г. Я. Воробьёва М.: Химия 1975 816 с.

Касаткин А. Г. Основные процессы и аппараты химической технологии [текст] А. Г. Касаткин М.: Химия 1973 750 с.

Викторов М. М. Методы вычисления физико-химических величин и прикладные расчёты [текст] М. М. Викторов Л.: Химия 1977 360 с.

Каталог УКРНИИХИММАШа. Выпарные аппараты вертикальные трубчатые общего назначения. М.: ЦИНТИХИМНЕФТЕМАШ 1979 38 с.

Лащинский А. А. Основы конструирования и расчёта химической аппаратуры [текст] А. А. Лащинский А. Р. Толчинский Л.: Машиностроение 1970 752 с.

Лащинский А. А. Конструирование сварочных химических аппаратов [текст] А. А. Лащинский Л.: Машиностроение 1981 382 с.

Рекомендуемые чертежи

- 09.07.2014

Свободное скачивание на сегодня

Обновление через: 13 часов 36 минут

Другие проекты

- 25.01.2023