Редуктор VI

- Добавлен: 24.01.2023

- Размер: 222 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Cодержание.doc

Cодержание.doc

Кинематический расчет привода и выбор электродвигателя .5

1Кинематический расчет привода ..5

2Выбор электродвигателя 5

Выбор материала и вида термической обработки 6

2Выбор вида термической обработки 6

Нормальные линейные размеры 7

1 Расчет нормальных линейных элементов ..7

Проверка передачи по контактным напряжениям 8

1 Расчет передачи по контактным напряжениям .8

Проверка зубьев колес по контактным напряжениям 8

1 Расчет зубьев колес по контактным напряжениям . ..8

1 Расчет конструкции колес 9

Проверка на выносливость при изгибе 9

1 Расчет на выносливость при изгибе 9

1 Проектный расчет быстроходного вала ..10

2 Проектный расчет тихоходного вала 10

Проверочный расчет тихоходного вала ..10

1. Проверочный расчет для сечения В 14

2. Проверочный расчет для сечения D 15

1 Подбор шпонки для входного конца вала .17

2 Подбор шпонки для зубчатого колеса 18

3 Подбор шпонки для консольного участка выходного вала 18

Выбор подшипников 18

1. Расчет конструктивных элементов подшипника .19

2. Определение фактического ресурса работы подшипника ..19

3. Расчет крышки подшипника ..19

Конструктивное оформление корпуса .. 20

Конструктивное оформление внутреннего контура редуктора. .20

Смазка зубчатой передачи ..21

Список литературы 22

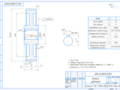

![]() колесо готово.cdw

колесо готово.cdw

Неуказанные пред. откл размеров: отверстий +t

Направление линии зуба

Нормальный исходный контур

Коэффициент смещения

Обозначение чертежа

Сталь45 ГОСТ 1050-88

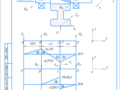

![]() эп 2.cdw

эп 2.cdw

![]() записка.doc

записка.doc

В данном случае редуктор обеспечивает согласование частоты вращения вала электродвигателя и вала привода барабана. Редуктор представляет собой косозубую передачу выполненную по 8 степени точности. Редуктор является одноступенчатым установлен с горизонтальным расположением осей валов.

Кинематический расчет привода и выбор электродвигателя.

1Мощность на выходном валу редуктора.

где T–вращающий момент на барабанеНм;

n –частота вращеения вала мешалки обмин;

2Коэффициент полезного действия привода.

= 0.95 0.993 0.97 0.98 = 0.876

где = 095 – коэффициент полезного действия ременной передачи по таблице 1.1 ;

= 099 - коэффициент полезного действия подшипника качения по таблице 1.1 ;

= 0.97 - коэффициент полезного действия зубчатой передачи по таблице 1.1 ;

= 0.98 - коэффициент полезного действия муфты по таблице 1.1 ;

3Потребная мощность электродвигателя кВт.

Согласно расчетам по таблице 19.27 принимаем электродвигатель марки 80 W2 2850 c мощностью 3 кВт и синхронной частотой вращения 2850 об мин

4Передаточное отношение

где nэл – асинхронная частота вращения электродвигателя обмин

где iрем – передаточное отношение ременной передачи принимаем iрем = 3

где iред – передаточное отношение редуктора

Выбор материала и вида термичской обработки.

Определение межосевого расстояния мм.

где коэффициент межосевого расстояния косозубого колеса

коэффициент ширины для удобства расчета принимаю равным 033.

коэффициент концентрации нагрузки.

момент на колесе кНм.

среднее значение твердости поверхности мПа.

Принимаю материал для колеса: Ст.45 ТО-У 170 217 HB

для шестерни: Ст.45 ТО-У 192 240 HB

Средние значния твердости по Бернелю колеса и шестерни соответсвенно равны

Среднее значение твердости поверхности

где - среднее значение твердости поверхности шестерни

- среднее значение твердости поверхности колеса

По таблице 24.1 (П.Ф.Дунаев О.П.Леликов) принимаю межосевое растояние равное 120 мм.

Нормальные линейные размеры.

1 Предворительные основные размеры колеса.

Делительный диаметр мм

ва –коэф. ширины колеса

aw- межосевое расстояние

2 Модуль передачи мм.

Полученное значение m округляю в большую сторону до стандартного из ряда чисел и принимаю равным 2

3 Числа зубьев колеса и шстерни

3.1 Минимальный угол наклона зубьев град

3.2 Суммарное число зубьев

3.3 Действительное значение угла

Рекомндации -выполняются (§8.7 Иванов)

3.4 Число зубьев шестерни

где z1min для косозубых колес

3.5 Число зубьев колеса внешнего зацепления

Проверка передачи по контактным напряжениям.

1 Фактическое передаточное число.

Фактическое передаточное отношени рдуктора:

Uр- ременной передачи

Uзп – передаточное отн. З.П

2 Отклонение от заданного передаточного числа.

3 Проверка межосевого расстояния.

Проверка зубьев колес по контактным напряжениям.

Контактное напряжение Мпа

где Кн – вспомогательный коэффициент.

где коэффициент распределения нагрузки между зубьями стр. 20;

коэффициент распредления нагрузки по длине зуба из таблице 2.3 он следует из коэффициента ширины колеса по диаметру равного

коэффициент динамичности стр.16;

Ft – окружная сила Н.

Поправка ширины колеса мм

тогда ширина шестерни мм

После поправочных расчетов принимаю ширину колеса 35мм а ширину шестерни 39мм

1 Делительный диаметр шестерни и колеса.

2 Диаметр окружностей вершин шестерни и колеса.

3 Диаметр окружностей впадин зубьев шестерни и колеса.

Проверка на выносливость при изгибе.

Окружная скорость колеса мс.

Расчетное напряжение изгиба в зубьях колеса.

где = 361- коэффициент формы зуба колеса из таблицы 2.5.

Se-коэф. безопасности =175 (таб.8.8.стр.176 Иванов)

Расчетное напряжение изгиба в зубьях шестерни

Проектный расчет быстроходного вала.

где d1- диаметр выходного конца быстроходного вала мм.

Нмм2 – допускаемое напряжение.

Проектный расчет тихоходного вала.

Проверочный расчет тихоходного вала.

Консольная нагрузка от муфты Н.

где аbс – размеры в соответствии с рисунком 1. мм.

Mby = FM a = 1250 59.5 = 74375

Mcy = Rdy c = -1536 41= -62976

Mx: Max = 0 Mbx = 0

Суммарные моменты Нмм.

Крутящий момент Нмм.

В связи с тем что запас прочности больше требуемого пропорционально уменьшаю диаметр тихоходного вала на 10мм. Провожу проверочный расчет.

1 Проверочный расчет для сечения В:

Амплитудное напряжение цикла Н.

где М - суммарный изгибающий момент в сечении Нмм.

W - момент сопротивления сечения вала при изгибе.

где - предел выносливости при симметричном цикле.

- коэффициент снижения предела выносливости.

где = 2 – эффективный коэффициент концентрации напряжений из табл.10.10 .

- коэффициент влияния абсолютных размеров поперечного сечения из табл.10.7.

- коэффициент влияния качества поверхности из табл.10.8.

24 - коэффициент влияния поверхностного упрочнения из табл.10.9.

Касательное напряжение по отнулевому циклу Н.

где Мк = Т = 329895 – крутящий момент.

Wк - момент сопротивления сечения вала при кручении.

где - коэффициент влияния ассиметрии цикла.

- коэффициент чувствительности материала к ассиметрии цикла.

Рассчитанный запас прочности удовлетворяет условию

2 Проверочный расчет для сечения C:

где b – ширина шпоночной канавки мм.

h – глубина паза вала мм.

где Мк = Т = 10479.5 – крутящий момент.

1 Подбор шпонки для входного конца вала.

Для передачи вращающего момента от вала на муфту выбираю шпонку 6 х 6 х 20 ГОСТ 23360 – 78.

- рабочая длина шпонки

где T1 – вращающий момент на шестерне;

d = 20 мм – диаметр вала;

h = 6 мм – высота шпонки;

[s]см = 80 110 Мпа – допускаемое напряжение смятия;

t1 = 35 мм – глубина паза вала;

- полная длинна шпонки где

Выбираю шпонку длинной 20 мм.

2 Подбор шпонки для зубчатого колеса.

Для передачи вращающего момента от зубчатого колеса на вал выбираю шпонку 8 х 7 х 40 ГОСТ 23360 – 78.

Шпонка под зубчатое колесо тихоходного вала.

- рабочая длина шпонки

где T2 – вращающий момент на зубчатом колесе;

d = 30 мм – диаметр вала;

h = 7 мм – высота шпонки;

[s]см = 100..150 Мпа – допускаемое напряжение смятия.

t1 = 4 мм – глубина паза вала;

мм - полная длина шпонки где

Выбираю шпонку длинной 40 мм.

3Подбор шпонки для консольного участка выходного вала.

Выбираю шпонку 8 х 7 х 40 ГОСТ 23360 – 78.

мм - рабочая длинна шпонки

d = 22 мм – диаметр вала;

[s]см = 100..150 Мпа – допускаемое напряжение смятия;

- полная длина шпонки где

По конструктивным соображениям на тихоходный и быстроходный валы принимаю «Подшипник 205» легкой серии ГОСТ 8338 – 75 с габаритными размерами: наружный диаметр – D = 52 мм посадочный диаметр – d = 25 мм ширина – В = 15 мм.

1 Расчет конструктивных элементов подшипника.

где dw – диаметр шарика мм.

S - толщина кольца мм.

2 Определение фактического ресурса работы подшипника.

Определение эквивалентной динамической нагрузки.

где Х = 0 6 - коэффициент радиальной нагрузки.

y = 0 5 - коэффициент осевой нагрузки.

V = 1 – коэффициент вращения кольца.

= 3 – коэффициент безопасности.

КТ = 14 – температурный коэффициент.

где а23 = 07 – коэффициент характеризующий совместное влияние на ресурс подшипника качества металла колец тел качения и условий эксплуатации.

Сr = 14 – динамическая грузоподъемность кН.

Р = 3 – для шариковых подшипников.

n = 210 – частота вращения кольца.

Так как расчётная долговечность больше требуемой (1187488>10000) следовательно подшипник подходит.

3 Расчет крышки подшипника.

Принимаю толщину крышки по стр. 148 в данном курсовом проекте принимаю для установки 4 крышки закладного типа из них 2 глухие а 2 другие с отверстием для выходного конца вала.

Конструктивное оформление корпуса.

Определение толщины стенок корпуса.

Крепление крышки к корпусу.

Крепление крышки к корпусу осуществляется 6 винтами с цилиндрической головкой и внутренним шестигранником.

В связи с тем что диаметр винтов должен быть 10 мм округляем расчетное значение до 10 мм.

Конструктивное оформление внутреннего контура редуктора.

где L – расстояние между внешними поверхностями деталей передач мм.

Толщина стенки крышки корпуса.

Для соединения корпуса и крышки редуктора по всему контуру плоскости разъёма выполняют специальные фланцы которые располагают внутрь от стенки корпуса.

Размеры конструктивных элементов фланца.

Высота ниши в месте крепления корпуса к раме.

где dф – диаметр винта крепления крышки и корпуса мм.

где d - диаметр винта крепления крышки к корпусу мм.

Приливы для подшипниковых гнезд.

Смазка зубчатой передачи.

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей а также для предохранения их от “заедания” “задиров” коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В редукторе применяем картерную систему смазки.

Для того чтобы выбрать необходимую марку масла нужно вычислить окружную скорость:

В зависимости от контактного напряжения и окружной скорости колёс по таблице 11.1 [1] принимаем рекомендуемую вязкость 34×10 –6 м2с;

По таблице 11.2 [1] принимаем масло индустриальное И-Г-А-32.

Уплотнительные устройства применяют для предохранения от вытекания смазки из подшипниковых узлов а так же для предотвращения попадания пыли и влаги извне. В проектируемом редукторе в качестве уплотнительных устройств используем манжетные уплотнения.

Объем масла И-Г-А-32 требуемый для заливки в редуктор составляет 25 литра.

Дунаев П. Ф. Леликов О. П.

Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов. – М .: Высш. Шк. 2001.

Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов. – М .: Высш. Шк. 1984.

Детали машин. Курсовое проектирование. – М .: Высш. Шк. 1990.

![]() ред. поч. гот..cdw

ред. поч. гот..cdw

Момент на выходном валу

Частота вращения выходного вала

Передаточное число редуктора 4

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Плоскость разъема покрыть герметиком при окончательной

Необрабатываемые поверхности красить маслостойкой

снаружи серой нитроэмалью.

литра масла И-Г-А-32

Редуктор обкатать без нагрузки в течение 2 часов.

![]() вал готов.cdw

вал готов.cdw

* размер обеспеч. инстр.

Неуказанные предельные откланенияразмеров: валов -t

Сталь 45 ГОСТ 1050-88