Разработка технологического процесса сборки Вал ведомый

- Добавлен: 24.01.2023

- Размер: 218 KB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() дет-ка вал.cdw

дет-ка вал.cdw

![]() ЧЕРТЕЖ СБОРКИ.cdw

ЧЕРТЕЖ СБОРКИ.cdw

![]() цепи.frw

цепи.frw

![]() Задание.doc

Задание.doc

студента группы ТММ-42

Тема: Разработка технологического процесса сборки

-программа выпуска–1200 шт.год

-сборочный чертеж спецификация чертеж детали.

Пояснительная записка:

Назначение и конструкция изделия

Технологическая часть

2.Анализ чертежа и технических условий

3.Анализ технологичности конструкции изделия

4.Определение типа производства и организационной формы сборки

5.Выбор методов обеспечения точности сборки

6.Установление порядка комплектования сборочных единиц и составления технологической схемы сборки

7.Анализ вариантов схем сборки

8.Разработка технологического маршрута сборки

9.Назначение технологических баз

10.Выбор оборудования

11.Расчет режимов работы сборочного оборудования

12.Проверка качества сборки соединений

13.Расчет норм времени

14.Проектирование сборочных операций

15.Разработка схем и выбор оборудования для контроля

16.Оформление технологической документации

Конструкторская документация (чертеж спецификация деталировка)

Технологическая схема сборка

Операционная технологическая схема сборки

Операционная карта и карта эскизов

02 – 1; 2.1; 2.2; прил.1

03 – 2.5; 2.6; прил.2

05 – 2.13; 2.14; прил.3

05 – 2.15; 2.16; прил.4

![]() Разработка техмаршрута сборки40.frw

Разработка техмаршрута сборки40.frw

Название и содержание

8.Разработка технологического маршрута сборки

![]() Разработка техмаршрута сборки020.frw

Разработка техмаршрута сборки020.frw

Название и содержание

8.Разработка технологического маршрута сборки

![]() РГЗ ТМ 1.doc

РГЗ ТМ 1.doc

Технологическая часть:

1.Исходные данные для проектирования

2. Анализ чертежа технических условий и анализ технологичности конструкции изделия

3.Определение типа производства и организационной формы сборки

4.Выбор методов обеспечения точности сборки

5.Установление порядка комплектования сборочных единиц и изделия в процессе сборки и составления технологической схемы сборки

6.Анализ вариантов схем сборки

7.Разработка технологического процесса сборки

8.Назначение технологических баз

9.Выбор оборудования

10.Расчет режимов работы оборудования

11.Проверка качества сборки соединений

13.Проектирование сборочных операций

14.Разработка схем и выбор оборудования для контроля

15.Оформление технологической документации

16.Список литературы

Назначение и конструкция изделия.

Вал 1 в конструкции привода служит для передачи вращения.

Привод состоит из двух валов. Для передачи вращения между валами расположенными под углом друг к другу применяется коническая передача.

На валу 1 имеется шпонка 8×7×20 ГОСТ 8789-68 для крепления конического колеса 2.Опорами вала служат шарикоподшипники 7 ГОСТ 8338-57смонтированные в корпусе. Крышка предохраняет подшипники от попадания пыли и вытекания масла. Подшипники опираются на корпус и стакан 4.

На корпус вала запрессована втулка 5 уплотненная кольцом 6 СП 29-42-5 .

Между коническим колесом и подшипником установлено кольцо 3.

Технологическая часть.

1. Исходные данные для проектирования.

Исходными данными к заданию являются:

а) годовая программа выпуска NT=1200 шт.

б) сборочный чертеж ”Вал в сборе”–01.018.009

– чертеж детали ”Кольцо”

– чертеж детали ”Колесо зубчатое”

– чертеж детали ”Стакан”

2. Анализ чертежа и технических условий.

При изготовлении деталей и сборки всего изделия необходимо обеспечить основные выходные параметры и условия заданные технической характеристикой. Перед выполнением сборочных работ необходимо осуществить размерный анализ чертежей на выполняемость данных условий а также выяснить соответствие технических требований служебному назначению. При необходимости вводятся коррективы в конструкторскую документацию.

Чертеж оформлен в соответствии с требованиями ЕСКД. Чертеж содержит достаточное количество видов и сечений.

Выделим все замыкающие звенья в данном изделии:

обеспечить натяг между подшипником и валом

обеспечить требуемую величину радиального биения зубчатого венца

обеспечить натяг в сочленении

3. Анализ технологичности конструкции изделия.

Для сборочных единиц установлено 7 групп показателей технологичности конструкции изделия (ТКИ):

Технологической рациональности КИ.

Ресурсоемкости изделия.

Производственной ТКИ.

Эксплутационной ТКИ.

Определим для технологической рациональности конструкции изделия коэффициент сборки.

; E – количество сборочных единиц в данном изделии.

D – количество деталей в изделии не вошедших не в одну из сборочных единиц.

E=2 – два подшипника являются сборочными единицами.

Выделим в данном изделии еще одну сборочную единицу–вал в сборе которая включает вал коническое зубчатое колесо кольцо и подшипник. При этом количество деталей не вошедших в сборочную единицу составит 1.

Для показателей преемственности конструкции изделия определим коэффициент применяемости стандартных изделий.

; где DCT – количество стандартных изделий

В целом конструкция изделия является технологической не требует применения специальных методов приемов и средств технологического оснащения.

4. Определение типа производства и организационной формы сборки.

Тип производства и организационная форма сборки определяется в зависимости от программы выпуска номенклатуры ориентировочной трудоемкости. По табл. 2[1] определим серийность и организационную форму сборки при выпуске 1200 шт.год примем тип производства серийный.

Рассчитаем размер партии для этих условий:

a – запас готовых изделий на складе

Учитывая что изделие имеет небольшую массу и габаритные размеры а также возможно выделение параллельной сборки то выбираем подвижную схему сборки с разделением работ.

5. Выбор методов обеспечения точности сборки.

В соответствии с пунктом 2.2 для данного изделия выделены все замыкающие звенья требуется определить какими методами может быть обеспечена точность для этих замыкающих звеньев.

6. Установление порядка комплектования сборочных единиц и составление технологической схемы сборки.

Рассмотрим самый простой – последовательный вариант сборки технологическая система которого представлена на рис.2а. В качестве базовой поверхности выступает вал 1. В данной конструкции выделяются две сборочные единицы – два подшипника (СБ-5). Для базового варианта когда изделие не разбивается на отдельные сборочные единицы технологическая схема сборки будет иметь такой же вид (рис.2а).

В соответствии с пунктом 2.3 в данном изделии возможно выделение отдельной сборочной единицы – вал в сборе который включает: вал 1 колесо 2 кольцо 6 и подшипник 5 . Для данного случая технологическая схема сборки представлена на рисунке 2б.

На рисунке 2в представлена схема сборки с использованием двух сборочных единиц. Первая сборочная единица представлена в схеме 2б–вал в сборе (1СБ-1). Вторая – стакан в сборе в которую входят стакан 4 и подшипник 5.

7. Анализ вариантов схем сборки.

Вариантность в построении технологической схемы сборки определяется:

а.возможностью применения различных методов обеспечения точности для одних и тех же звеньев;

б.возможностью различной разбивки изделия на отдельные сборочные единицы;

в.возможностью различной очередности установки деталей и сборочных единиц.

Для данной конструкции возможны 3 варианта сборки:

Рис.2(а) – сборка вала по позициям деталей. Первой операцией будет запрессовка подшипника на вал затем при помощи шпонки закрепляется коническое зубчатое колесо устанавливается кольцо стакан и запрессовывается второй подшипник.

Рис.2(б) – при этом варианте сборка начинается со сборочной единицы вал в сборе которая получается путем запрессовки на вал подшипника затем при помощи шпонки закрепляется коническое зубчатое колесо. После этого на вал устанавливается кольцо стакан и запрессовывается второй подшипник.

Рис.2(в) – При этом варианте выделяется две технологические сборочные единицы: первая – вал в сборе (1СБ–1) рассмотренная выше и применяется на схеме 2(б) с нее и начинается сборка. Затем устанавливается кольцо и устанавливается вторая сборочная единица – стакан в сборе она получается путем установки подшипника 5 в стакан 4.

Наиболее технологичным вариантом схемы сборки для данной конструкции является вариант представленный на рис.2(б) т.к. выделены две сборочные единицы что увеличивает технологическую рациональность изделия слесарные операции проводятся на отдельных деталях а не на всем сборочном изделии что уменьшает вспомогательное время сборки.

9. Назначение технологических баз.

Произведем выбор технологических баз для операции 020. вал устанавливается торцом на плоскость и закрепляется неподвижно по боковой поверхности например в оправке при этом он лишается всех шести степеней свободы. Наружная установочная поверхность служит двойной направляющей базой для установки подшипника колеса зубчатого и кольца. Двойная направляющая база устанавливаемых деталей – поверхность отверстия. Затем производится запрессовка до упора.

Технологическая база не совпадает с измерительной поэтому погрешность базирования равна допуску на длину детали.

10. Выбор оборудования.

Рассмотрим операцию 020. необходимо выполнить запрессовку деталей на вал. Посадка выполняется с натягом натяг имеет небольшую величину.

11. Расчет режимов работы оборудования.

12. Проверка качества сборки соединений.

13. Расчет норм времени.

14. Проектирование сборочных операций.

15. Разработка схем и выбор оборудования для контроля.

16. Оформление технологической документации.

![]() Копия дет-ка вал.cdw

Копия дет-ка вал.cdw

![]() дет-ка колесо зубч..cdw

дет-ка колесо зубч..cdw

Толщина зуба по хорде

Угол конусности зуба

Зубья h=1.5 2; 45 58HRC

![]() Разработка техмаршрута сборки.frw

Разработка техмаршрута сборки.frw

8.Разработка технологического маршрута сборки

![]() Кольцо.cdw

Кольцо.cdw

![]() схемы сборки.frw

схемы сборки.frw

![]() Разработка техмаршрута сборки030.frw

Разработка техмаршрута сборки030.frw

Название и содержание

8.Разработка технологического маршрута сборки

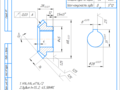

![]() дет-ка стакан.cdw

дет-ка стакан.cdw

Рекомендуемые чертежи

- 23.04.2016

- 24.01.2023

- 30.11.2021

- 01.07.2014

- 23.03.2021