Расчётно-графическая работа - Проектирование заготовки

- Добавлен: 24.01.2023

- Размер: 946 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Содержание.docx

Содержание.docx

Разработка чертежа отливки 4

1 Выбор положения отливки в форме 4

2 Припуски на механическую обработку 5

3 Расчет прибыли отливки 6

4 Стержневые знаки 7

Проектирование литниковой системы 9

1 Выбор литниковой системы 9

2 Проектирование литниковой формы 9

3 Расчет времени заполнения формы 10

4 Расчет площади лимитирующего сечения 11

5 Расчет площадей сечений элементов литниковой системы 11

Расчет показателей эффективной оценки производства отливок 12

Проектирование модельной оснастки 13

1 Конструирование моделей 13

2 Выбор материала моделей 13

3 Изготовление моделей 13

Выбор состава и приготовление формовочной смеси 14

Выбор состава и приготовление стержневой смеси 15

Изготовление стержней 15

Список использованной литературы 17

![]() Отливка в форме.frw

Отливка в форме.frw

![]() Сечения.frw

Сечения.frw

![]() Titulnyy_list.doc

Titulnyy_list.doc

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Расчётно-графическая работа

по дисциплине «Проектирование и производство заготовок»

Нижний Новгород 2012

![]() Чертеж отливки.cdw

Чертеж отливки.cdw

Номинальная масса отливки 1

Неуказанные литейные радиусы 2 мм.

На поверхности отливки допускаются:

а) мелкая металлическая сыпь высотой

мм. в виде точечных приливов

б) отдельные раковины глубиной не более

мм. общей площадью до 0

в) модельные утяжины глубиной не более

г) усадочная раковина под питатель

глубиной до 1 мм. площадью до 0

На обрабатываемых поверхностях отливки

допускаются раковины

и другие поверхностные дефекты

превышающие 23 припуска на механическую

РГР-НГТУ-151001(10ТМу-2)-03

![]() Опока.frw

Опока.frw

![]() Деталь.frw

Деталь.frw

![]() Чертеж отливки (слои, цвет).cdw

Чертеж отливки (слои, цвет).cdw

Номинальная масса отливки 1

Неуказанные литейные радиусы 2 мм.

На поверхности отливки допускаются:

а) мелкая металлическая сыпь высотой

мм. в виде точечных приливов

б) отдельные раковины глубиной не более

мм. общей площадью до 0

в) модельные утяжины глубиной не более

г) усадочная раковина под питатель

глубиной до 1 мм. площадью до 0

На обрабатываемых поверхностях отливки

допускаются раковины

и другие поверхностные дефекты

превышающие 23 припуска на механическую

РГР-НГТУ-151001(10ТМу-2)-03

![]() 2.frw

2.frw

![]() Прибыль.frw

Прибыль.frw

![]() Записка.docx

Записка.docx

Технологичность конструкции отливки – совокупность свойств проявляемых в возможности оптимальных затрат труда средств материалов и времени при изготовлении отливки а также в обеспечении технологичности изготовляемой из нее детали [1].

Таким образом технологичной можно считать такую конструкцию литой детали которая в максимальной степени отвечает требованиям как литейной технологии так и технологии механической обработки. От технологичности литых деталей зависят качество отливок и издержки производства при их изготовлении.

Отливка «Ступица» имеет простую геометрическую форму с отверстием посередине. Данная отливка имеет плавные переходы в сопрягаемых участках что не осложняет условия формовки очистки обрубки и позволяет избежать трещин и короблений рациональную толщину стенок в различных сечениях обеспечивающих прочность конструкции и возможность заполнения формы металлом.

Модель для изготовления литейной формы проста не имеет теневых зон что облегчает формовку. Внутренняя полость выполняется стержнем.

Разработка чертежа отливки

1 Выбор положения отливки в форме

Выбранное положение отливки в форме должно способствовать получению наиболее рациональной плоскости разъема и уменьшению затрат труда и материалов при изготовлении формы.

Плоские цилиндрические отливки рекомендуется располагать так чтобы ось вращения была вертикально.

В нашем случае отливка располагается как сказано выше. Только такое расположение отливки может обеспечить применение минимального количества стержней простоту их установки в форму а также доступность литейной полости при контроле размеров.

Горизонтальное положение оси данной отливки при машинной формовке невозможно т.к. ребра жесткости не позволят извлечь модель без разрушения формы. Итак положение отливки выбираем как показано на рисунке 1 б. Выбор плоскости разъема модели и формы осуществляем исходя из рекомендаций [2]:

-плоскость разъема формы должна позволять свободно извлекать части модели при формовке по возможности без использования отъемных частей подрезки и наружных стержней;

-при машинной формовке необходимо чтобы форма имела единственную плоскость разъема;

-выбранный разъем должен обеспечивать свободный доступ к полости формы для ее отделки и сборки;

-необходимо стремиться к применению меньшего количества стержней что упрощает сборку формы и делает отливку менее дорогой;

-желательно небольшие отливки распологать полностью в нижней полуформе.

Рисунок 2 - Положение отливки в форме

2 Припуски на механическую обработку

Припуском на механическую обработку называется слой металла на литой заготовке который удаляется при механической обработке с целью получения поверхности необходимой чистоты и размеров соответствующих указанным на чертеже детали. Припуски на механическую обработку назначается по ГОСТ 26645-85. Величина припуска зависит от материала отливки ее размеров положения поверхности при заливке метода формовки и класса точности изготовления отливки характера производства и степени сложности отливки.

Класс точности отливки

По ГОСТ 26645-85 для отливок из термообрабатываемых сталей изготавливаемых литьем в песчано-глинистые сырые формы из смесей с влажностью от 28 до 35% и прочностью от 120 до 160 кПа (от 12 до 16 кгсм2) со средним уровнем уплотнения до твердости не ниже 80 единиц с наибольшим габаритным размером 84 мм выбираем интервал классов размерной точности 8-13т. К простым отливкам и условиям массового производства относятся малые значения данного интервала.

Таким образом окончательно принимаем 8-й класс размерной точности отливки. Далее определим степень коробления элементов отливки.

Согласно ГОСТ 26645-85 степень коробления зависит от способа литья и отношения наименьшего размера элемента отливки к наибольшему. Наибольший размер - диаметр 84 мм. Наименьший - высота 50 мм. Отношение наименьшего размера элемента к наибольшему - 059. Для термообрабатываемых отливок и многократных форм получаем диапазон 2 - 5. Для отливок из черных сплавов принимается большее значение интервала степеней коробления. Степень коробления принимаем равной 4.

Степень точности поверхности отливки

По ГОСТ 26645-85 для отливок из термообрабатываемых сталей изготавливаемых литьем в песчано-глинистые сырые формы из смесей с влажностью от 28 до 35% и прочностью от 120 до 160 кПа (от 12 до 16 кгсм2) со средним уровнем уплотнения до твердости не ниже 80 единиц с наибольшим габаритным размером 84 мм выбираем интервал классов размерной точности 11-18. К простым отливкам и условиям массового производства относятся малые значения данного интервала. Окончательно принимаем 11-ю степень точности поверхностей отливки.

степени точности поверхностей соответствует ряд припусков 4 - 7. Для отливки из стали принимаем среднее значение данного интервала то есть 5-й ряд припуска ГОСТ 26645-85.

Класс точности массы

Допуск массы определяем по ГОСТ 26645-85 в зависимости от массы отливки и класса точности массы отливки. Для отливок из термообрабатываемых сталей изготавливаемых литьем в песчано-глинистые сырые формы из смесей с влажностью от 28 до 35% и прочностью от 120 до 160 кПа (от 12 до 16 кгсм2) со средним уровнем уплотнения до твердости не ниже 80 единиц номинальной массой свыше 1 кг до 10 кг выбираем класс точности массы 7 – 15. К простым отливкам и условиям массового производства относятся меньшие значения данного интервала. Окончательно принимаем 7-й класс точности массы отливки.

Допуск смещения стержня

Допуск смещения вызванный перекосом стержня выбирают на один-два класса точнее размерной точности отливки. Таким образом для 7 класса точности соответствует допуск 07 мм.

Таким образом условное обозначение точности отливки 8-го класса размерной точности 4-й степени коробления 11-й степени точности поверхностей 7-го класса точности массы будет иметь вид:

Точность отливки 8 – 4 – 11 – 7 См–07 ГОСТ 26645 – 85

Шероховатость поверхности отливки в зависимости от степени точности поверхности отливки по ГОСТ 26645-85: Ra = 20 мкм.

Таблица 1 - Расчет размеров припусков и допусков заготовки

Допуск на размер отливки

III.Расчет массы заготовки

где: D - диаметр поверхности

l - длина поверхности

3 Расчёт прибыли отливки

Рекомендации Ю.А.Нехендзи [3]

Автор приводит следующие соотношения для приведенных размеров отливки и прибыли:

R пр = (11 ÷ 125)R0 - для обычных прибылей

где: R0 - приведенный размер отливки или питаемого узла.

R пр = 11 27 = 297 мм принимаю высоту прибыли равную 30 мм.

Исходя из того что отливка и прибыль находятся в разных полуформах а также для экономии металла прибыль выполняем в виде усеченного конуса.

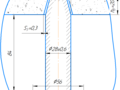

Рисунок 3 – Расчёт прибыли отливки

Объём усеченного конуса:

Объём цилиндра (отверстие):

Рассчитаем массу прибыли:

При конструировании стержней необходимо обеспечить:

-точность и простоту изготовления отливки путем оптимизации количества и геометрии стержней;

-простой и экономичный способ изготовления стержней;

-удобство установки стержней в форму простоту контроля и сборки форм устойчивость стержня в процессе заливки формы жидким металлом;

-свободный вывод газов из стержня высокую податливость легкое удаление стержня из отливки при выбивке и т.д.;

-достаточную механическую прочность стержня в процессе транспортировки установки в форму и заливки металла высокую термическую стойкость.

Очертания и форма рабочей части стержня определяются конфигурацией внутренних полостей отливки. При разработке технологии необходимо стремиться к минимальному количеству стержней с целью повышения точности изготовления отливки.

Руководствуясь ГОСТ 3212-92 в зависимости от диаметра и длины стержня назначаем высоту и уклон стержневых знаков а также зазоры для простановки стержня в форму (рисунок 4).

Рисунок 4 – Стержень

Проектирование литниковой системы

1 Выбор типа литниковой системы

Литниковой системой называют совокупность каналов по которым жидкий металл поступает в полость литейной формы.

В зависимости от места подвода металла в форму литниковые системы подразделяют на горизонтальные (металл подводится по разъему) верхние или дождевые (металл заполняет форму сверху) сифонные (металл подводится к нижней части отливки и заполняет форму снизу) ярусные (металл подводится в форму на нескольких уровнях) этажные литниковые системы.

Согласно рекомендациям [1] дождевая сифонная ярусная литниковые системы применяются при изготовлении крупных отливок этажная система – при стопочной безопочной формовке. Подвод металла по плоскости (горизонтальная литниковая система) разъема является одним из самых распространенных способов заливки. Он применяется для отливок небольшой высоты средней массы широко используется при машинном способе изготовления форм.

Наша отливка изготавливается в условиях массового производства с применением машинной формовки. Исходя из этого выбираем горизонтальную литниковую систему.

2 Проектирование литейной формы

Принимая во внимание массу отливки ее габаритные размеры объемы производства расположим в форме сразу несколько отливок. Схема расположения отливок в форме представлена на рисунке 4.

Длину опоки L мм определяю по формуле:

где d - наибольший диаметр отливки;

L = 4 · 88 + 5 · 40 = 552 мм

Ширину опоки В мм определяю по формуле:

В = 2 · d + 3 · l = 2 · 88 + 3 · 40 = 296 мм

Принимаю прямоугольную стандартную опоку (1 с.42) с габаритными размерами 560 х 300.

Высота опоки (1 с.44)

При длине опоки 560 мм высота от 75 мм до 300 мм; т.к высота отливки

мм плюс 20 мм стержневой знак принимаю высоту нижней опоки 120 мм. Учитывая прибыль 30мм. плюс 20 мм стержневой знак высоту верхней опоки принимаем 100 мм.

Формовка производится на формовочной линии на прессовых формовочных машинах соответственно опоки выбраны специализированные для этой линии. Размеры в свету 560х300 мм высота верхней опоки 120 мм нижней 100 мм. Центрирование опок производится с помощью втулок и штырей.

Материал втулок - сталь марки 20Л по ГОСТ 977-75.

Рисунок 5 Схема расположения отливок в форме

3 Расчет времени заполнения формы

Согласно рекомендациям [3] время заливки формы для тонкостенных простых по конфигурации отливок со стенками толщиной 15 – 15 мм и массой до 450 кг определяется по формуле:

где S = 15 - коэффициент времени

- толщина стенки отливки.

Таким образом время заливки формы составит 5 секунд.

4 Определение площади лимитирующего сечения

Площадь лимитирующего сечения SHC мм2 определяю по формуле

где:m= кг. - масса отливки с прибылью

- коэффициент расхода металла = 1;

- плотность стали в жидком состоянии = 00073 грмм3;

Hp - средний гидростатический напор мм определяю по формуле:

где: Ho = 100 мм - первоначальный напор (высота опоки рисунок 4);

Р = 30 мм - расстояние от верхней точки отливки до уровня подвода металла;

с = 84 мм - высота отливки.

Hp = 100 - = 100-536=9464 мм.

принимаю Sпит = 50 мм2 - на одну отливку.

5 Расчёт площади сечений элементов литниковой системы

По принятому значению SHC = Sпит = 50 мм2 определяем площадь сечений шлаковика Sшл и площадь сечения стояка Sст. Для стальных отливок принимаем Sпит : Sшл : Sст 1 : 12 : 14

Площадь сечения шлаковика (на ветвь) составит:

Sшл = 12 =12 = 240 мм2;

Площадь сечения стояка составит

Sст = 14 =14 =14 = 560 мм2;

- диаметр стояка: = = = 27 мм;

- верхний диаметр воронки DВ = 27·D = 27 · 27 = 729 мм принимаю 60 мм;

- высота воронки HВ = DВ = 70 мм принимаю 60 мм.

Представим сечения питателя шлаковика и стояка на рисунке 6.

Рисунок 6 Сечения питателя шалковика и стояка

С целью облегчения извлечения модели стояка из формы по рекомендациям [1] применяем обратный стояк для машинной формовки с уклоном 20.

Расчёт показателей эффективности оценки производства отливок

Коэффициент выхода годного определяем по формуле:

где - масса заготовки т.е отливки;

- масса исходного материала кг - определяем по формуле:

где - масса литниковой системы кг определяем по формуле:

= 01 · 142 = 0142кг.

= 142+074+0142 = 3722 кг.

Коэффициент весовой точности определяем по формуле:

где - масса готовой детали;

Коэффициент использования материала определяем по формуле:

Ки.м = = Кв.г · Кв.т

Ки.м = 038 083 = 032

Проектирование модельной оснастки

1 Конструирование моделей

Конструирование моделей выполняют на основе технологического чертежа данной отливки. Для каждой детали металлического модельного комплекта делают чертеж что необходимо для последующей обработки на металлорежущих станках. В настоящее время модели проектируют с помощью ЭВМ проектируя математические модели. Конструирование моделей зависит от вида отливаемой детали и сплава предназначенного для получения отливки. Мелкие модели делают сплошными а крупные изготовляют пустотелыми что снижает расход металла и стоимость изготовления. Конструкция модели зависит также от способа изготовления литейной формы. Формовочные уклоны на моделях должны соответствовать уклонам предусмотренным чертежом отливки и согласно ГОСТ 3212-92.

На модели в соответствии с чертежом отливки предусматриваются припуски на механическую обработку тех поверхностей которые будут подвергаться обработке у литой детали.

Конструкция модели должна быть жесткой. Что особенно важно при изготовлении полуформ на прессовых машинах с высоким давлением. У полых моделей высотой более 100 мм должны проектироваться ребра жесткости. На наружные размеры моделей предусматриваются допуски только плюсовые на внутренние размеры моделей и стержневых ящиков а также на межцентровые расстояния – допуски с верхним и нижним отклонением.

Для отливки «шестерня» модель делается сплошной по ГОСТ21079-75.

2 Выбор материала моделей

В зависимости от условий производства сложности и назначения детали для серийного производства применяют металлические модели из алюминия марок АЛ 4 В – АЛ 10 В как наиболее легкообрабатываемые механической обработкой. Недостаток алюминиевых сплавов – это низкая износостойкость. Чугун марки СЧ 18 является хорошим материалом для моделей имеет небольшую литейную усадку – 1% хорошо обрабатывается прочный стойкий к абразивному износу. Исходя из условий массового производства выбираем материал для моделей чугун марки СЧ 18 как более износостойкий чем алюминий.

3 Изготовление моделей

Порядок изготовления моделей:

) изготовление деревянной промодели по которой отливается заготовка для металлической модели;

) обработка резанием модельного комплекта;

) сборка модельного комплекта и монтаж на плитах;

) проверка и отладка модельного комплекта.

Заготовки для металлических моделей получают обычно литьем для чего необходима промодель. Ее делают деревянной с учетом двойной усадки: усадки металла модели и усадки сплава металла отливки. Припуски на обработку модели назначают в зависимости от размеров модели и способа обработки.

После обработки на механообрабатывающих станках детали модельного комплекта поступают на ручную слесарную обработку. Здесь они проходят операции доводки шлифовки выполнение галтелей и переходов от одной поверхности к другой.

В настоящее время модели изготавливаются с помощью программного обеспечения (математических моделей) на координатно-расточных и копировальных станках.

Выбор состава и приготовление формовочной смеси

Изготовление отливок в сырых песчано-глинистых формах имеет существенные преимущества: низкую стоимость формовочных материалов возможность многократного использования оборотной смеси высокую производительность формовочного оборудования технологическую гибкость.

Согласно рекомендациям [1] при серийном и массовом производстве мелких и средних чугунных отливок для машинной формовки рекомендуется применять единую формовочную смесь. Представим состав смеси в таблице 10.

Таблица 10 Состав смеси для формовки по сырому

Наименование смеси и ее назначение

Массовая доля составляющих %

Вспомогательные материалы

Песок кварцевый марки не ниже Ж2016

Единая для мелких и средних отливок (машинная формовка)

Крепитель КВ ГОСТ 9006-62 применяется в качестве противопригарной добавки в смесях [1 стр. 398]. Добавка КВ не снижает газопроницаемости и формуемости увеличивает текучесть. Однако чрезмерное содержание КВ повышает прочность в нагретом состоянии что приводит к образованию комьев при выбивке отливок и значительному отсеву оборотной смеси.

Свойства формовочной смеси представим в таблице 11.

Таблица 11 Свойства формовочной смеси

Прочность на сжатие в сыром состоянии кПа

Газопроницаемость сырого образца (не менее) ед.

Влажность % по массе

Технологический процесс смесеприготовления состоит из ряда последовательно проводимых операций: дозирование исходных материалов подача их в бегуны и смешивание вылеживание приготовленной смеси и ее разрыхление. Подача материалов и их смешивание осуществляются в следующей последовательности: подача сухих компонентов (оборотная смесь песок глина); предварительное смешивание в течении 05 – 15 минут в бегунах; подача жидких добавок; окончательное смешивание в течении 15 – 3 минут [1]. Для дополнительного набухания частиц глины и более равномерного распределения влаги производится вылеживание смеси (05 – 3 ч) в бункерах отстойниках. После выхода смеси из бункеров-отстойников производится разрыхление ее аэраторами с целью повышения свойств. После выбивки отливок горелая смесь подается на регенерацию. Она проходит серию операций: удаление металлических включений просеивание гомогенизацию (увлажнение) охлаждение. Далее подается в бункера над смешивающими бегунами. Далее следует описанный выше процесс смесеприготовления.

Выбор состава и приготовление стержневой смеси

Наибольшее распространение в серийном и массовом производстве получил процесс изготовления стержней по нагреваемой оснастке. Данный процесс базируется на свойстве термореактивных смол и песчано-смоляных смесей на их основе быстро и необратимо отверждаться при контакте с нагретой до 150 - 250С модельной оснасткой. Преимуществом такого процесса заключается в том что за короткое время (в среднем 15 – 120 с) можно получить готовый стержень непосредственно в стержневом ящике.

В таблице 12 приведем состав стержневой смеси.

Таблица 12 Состав стержневой смеси

Для изготовления смеси применяется кварцевый песок марки . Подготовка песка осуществляется путем сушки просеивания и охлаждения. Сушка песка производится в барабанных сушилах просеивание – через плоские вибрационные сита; охлаждается песок до температуры С.

Приготовление смеси осуществляется путем перемешивания компонентов в бегунах с вертикально вращающимися катками. Загрузка песка в бегуны производится из бункера над ними. Далее происходит загрузка всех компонентов стержневой смеси с помощью мерных тар. После ввода каждого компонента следует перемешивание в течение двух минут. Приготовленную смесь загружают в бадью и транспортируют к месту изготовления стержней.

Изготовление стержней

Изготовление стержней по горячим ящикам осуществляется путем надува смеси в замкнутую полость оснастки с помощью пескодувной машины и последующего отверждения. Происходит в следующей последовательности: закрывание створки машины надув стержневой смеси выдержка в ящике в течении 30 секунд открывание створки и извлечение стержней.

Оборудование для изготовления стержней характеризуется числом позиций габаритными размерами стержневой оснастки расположением разъема оснастки и способом ее нагрева [1]. Техническую характеристику машины представим в таблице 13.

Таблица 13 Техническая характеристика пескострельной машины

Размеры стержневой оснастки мм

Вертикальный разъем оснастки обусловлен цилиндрической формой стержней и их длиной. Размеры стержневой оснастки выбраны с учетом одновременного изготовления в ящике двенадцати стержней.

В качестве разделительного состава в целях исключения прилипания стержней к рабочей поверхности оснастки принимаем кремнийорганическую эмульсию разбавленную водой в соотношении 1:5 марки КЭ-10-01 ТУ 6-02-587-75 разрешенную к применению для оснастки с любой системой нагрева. Эмульсия наносится на поверхность стержневого ящика пульверизатором.

В качестве противопригарного покрытия стержней принимаем самовысыхающую краску следующего состава [1]: графит черный – 30 % графит серебристый – 12 % лак № 68 – 41 % растворитель 646 – 17 %. Краска наносится на поверхность готовых стержней пульверизатором.

Список использованной литературы

Могилев В.К. Лев О.И. Справочник литейщика М.: Машиностроение 1988. 272 с.

Титов Н.Д. Степанов Ю.А. Технология литейного производства. М.: Машиностроение 1974 472с.

Швецов В.Д. Методические указания по лабораторным работам по дисциплине «Проектирование и производство заготовок» ГПИ им.Жданова 1988. 18с.

Романов Д.В. УДК 621.74 О методике расчёта прибылей отливок.

![]() Стержень.frw

Стержень.frw

Рекомендуемые чертежи

- 24.01.2023

- 04.11.2022

- 04.11.2022

- 24.01.2023

- 24.01.2023