Проектирование и расчет технологического процесса для детали Золотник узла пневмораспределителя

- Добавлен: 24.01.2023

- Размер: 497 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Пояснительная по тех маш12.doc

Пояснительная по тех маш12.doc

Основным направлением народного хозяйства предусматривается увеличить объем выпуска металлорежущих станков кузнечно-прессовых машин обеспечит опережающее развитие выпуска станков с ЧПУ развитие производства тяжелых и уникальных станков.

Главная задача состоит в обеспечении дальнейшего роста благосостояния людей на основе устойчивого поступательного развития народного хозяйства ускорение научно-технического прогресса перевода экономики на интенсивный путь развития более рационального использования потенциала страны всемирной экономии всех видов ресурсов и улучшения качества работы.

В решении этой задачи существенное место занимает ускорение научно-технического прогресса на базе технического перевооружения производства создание высокопроизводительных машин и оборудования большой единичной мощности внедрение новой техники и материалов прогрессивной технологии и систем машин для комплексной механизации и автоматизации производства.

Ведущее место в дальнейшем росте экономики страны принадлежит отраслям машиностроения которые обеспечивают материальную основу технического прогресса всех отраслей народного хозяйства.

Практическому осуществлению широкого применения прогрессивных типовых технологических процессов оснастки оборудования средств механизации и автоматизации содействует единая система

технологической подготовки производства (ЕСТПП) обеспечивающая для всех организаций и предприятий системный подход оптимизации выбора методов и средств технологической подготовки производства.

Разработка новых синтетических сверхтвёрдых инструментальных материалов позволило расширить не только диапазон режимов резания но и спектр обрабатываемых материалов. Повышение точности станков было достигнуто введением в их конструкцию узлов реализующих новые принципы (например использование бесконтактных измерительных систем).

Наряду с повышением точности станков происходит процесс дальнейшей их автоматизации на базе регулируемых электроприводов средств электроавтоматики и вычислительной техники. В связи с применением числового программного управления при обработке на станке увеличилась степень концентрации на каждом отдельном станке и для дальнейшего повышения их надёжности стали оснащать средствами диагностирования и оптимизации обработки что весьма важно для станков в составе гибких производственных систем.

В настоящее время развитие станкостроительной отрасли идёт в направлении повышения производительности металлорежущих станков их надёжности и точности на базе применения автоматизированных процессов унифицированных станочных модулей роботизированных технологических комплексов и вычислительной техники.

Анализ исходных данных.

1.Служебное назначение детали.

Рис. 1. Схема пневмораспределителя

Принцип работы пневмораспределителя.

Пневмораспределитель направляет воздух к различным рабочим органом. Воздух под давлением подается через отверстие А в крышке (рис.1). Под действием пружины и давления воздуха клапан 3 плотно прилегает к выступу корпуса. При нажатии золотника 6 на клапан 3 последний открывается и воздух поступает в полость Б и далее в рабочую камеру. При опускании золотника последний под действием пружины возвращается в первоначальное положение клапан 3 закрывает отверстие корпуса и доступ воздуха в рабочую зону прекращается. Отработавший воздух из рабочей зоны выходит в атмосферу через отверстие в золотнике и отверстие В в корпусе.

Функциональное назначение детали «Золотник»

Под действием внешнего усилия золотник перемещается в осевом направлении и открывает клапан пневмоцилиндра. Через образовавшийся зазор происходит движение сжатого воздуха к рабочим органам.

При прекращения внешнего давления золотник при помощи пружины возвращается в первоначальное положение. Отработанный воздух из рабочей зоны выходит в атмосферу через отверстие в золотнике.

2.Виды поверхностей детали.

Рис. 2. Виды поверхностей.

-6 наружных цилиндрических поверхностей: 1 2 3 4 13 14 15;

-3 внутренних цилиндрических поверхностей: 5 6 7;

-10 плоских торцевых поверхностей: 8 9 10 11 16 17 18 19 20 21;

-1 фасонная поверхность: 12.

Химический состав стали 35 (ГОСТ 1050-88) Таблица 1

Механические свойства стали 35 Таблица 2

3.Разработка технических требований на изготовление детали.

Анализ технических требований чертежа.

Технические требования чертежа

Назначение технических требований и способы их обеспечения

Покрытие поверхн. Б В: Хтв10 50 по ГОСТ 9.073-77. Допускается наличие хрома на поверхн. Д.

- поверхн. В – упрочнение для повышения износостойкости данной поверхности (на данную поверхн. будет действовать осевое усилие под действием внешних сил);

- поверхн. Б – для нанесения антикоррозионного покрытия.

Наличие хрома на поверхн. Д допускается для улучшения технологичности данной детали.

Выбор и обоснование посадок.

-для обеспечения небольшого зазора (при сопряжении цилиндрической ступени золотника с отверстием в корпусе при посадке 18 - S = 0032-0102) между золотником и корпусом во избежании перекоса золотника (при перекосе золотника в корпусе возможно неплотное прилегание торца золотника к крышке и утечки сжатого воздуха)

-для обеспечения диаметральной герметичности между золотником и корпусом (при большем зазоре возможно пропускание воздуха в атмосферу)

-по рекомендации ГОСТ 9833-73 на уплотнения подвижных соединений.

-Ra16 – так как поверхность 2 является элементом трения в пневмоцилиндре (сопряженные поверхности «металл-металл») то данная поверхность изготавливается качественной - для обеспечения наименьшего износа как самого золотника так и корпуса

-Ra25 на 3 канавки под уплотнительные кольца и радиальное биение 004 на внутренний диаметр под уплотнительное кольцо – назначается согласно ГОСТ 9833-73.

-Ra16 на поверхность 8 для предотвращения преждевременного износа прокладки клапана в результате соприкосновения с торцом золотника.

-Допуск перпендикулярности поверхности 8 (торца золотника) относительно поверхности 2 не более 0025 – для предотвращения перекоса торца золотника вызванного погрешностью изготовления относительно основной контактирующей цилиндрической поверхности 8 (возможно неплотное прилегание торца золотника к прокладки клапана и как следствие утечка воздуха из рабочей полости).

4.Определение типа производства и метода работы.

4.1 Расчет предварительной массы заготовки приняв её равной массе готовой детали.

Рис. 3. Обозначение объемов детали.

Объем детали Vобщ в мм3 рассчитывается по формуле:

Vобщ = (V1 + V2 + V3 + V4 + V5 + V6 + V7 + V8) – V9 – V10 – V11

Объем цилиндрической фигуры рассчитывается по формуле:

где p - число ПИ = 314;

hi – длинна цилиндра в мм.

V1 = pR12h1 = 314 62 25 = 2826мм3;

V2 = pR22h2 = 314 92 4 = 101736мм3;

V3 = pR32h3 = 314 92 33 = 83932мм3;

V4 = pR42h4 = 314 92 33 = 83932мм3;

V5 = pR52h5 = 314 652 37 = 49086 3 = 147258мм3;

V6 = pR62h6 = 314 92 283 = 719782мм3;

V7 = pR72h7 = 314 152 5 = 35325мм3;

V8 = pR82h8 = 314 92 20 = 50868мм3;

V9 = pR92h9 = 314 42 65 = 32656мм3;

V10 = pR102h10 = 314 42 12 = 60288мм3;

V11 = pR112h11 = 314 62 6 = 67824мм3.

Vобщ = (2826 + 101736 + 83932 + 83932 + 147258 + 35325 + 50868) – 32656 – 60288 – 67824 = 1826498 мм3

Масса заготовки (как масса готовой детали) m в кг определяется по формуле:

где r - плотность материала (для Стали 35 r = 000782гмм3 [3]);

m = 000782 1826498 = 14283г = 0142кг

4.2. Определение типа производства.

Типа производства определяем по массе отливки и программе выпуска (табл 2. стр.120 [1]).

Для m = 0142кг Q = 15.000шт. – тип производства – среднесерийное.

где – Q – программа выпуска в шт;

m – масса заготовки в кг.

5.Анализ технологичности детали.

По своей конструкции деталь является достаточно технологичной. Основными поверхностями являются следующие поверхности: 18е9.

Остальные не указанные поверхности являются вспомогательными.

Изготовленные путем механической обработки поверхности имеют необходимую и достаточную точность и шероховатость поверхностей. Это обеспечивает точную работу в узле. Неуказанные предельные отклонения ряда поверхностей выполняется в соответствии со СТ СЭВ 144-75. Для изготовления детали используется сталь 35 ГОСТ 1050-88 заготовка получается методом штамповки.

Деталь изготовлена с минимальными трудовыми затратами и с соблюдением требований и технологии.

Анализ технологичности конструкции детали.

Нетехнологичные элементы и свойства детали

Предложения по повышению технологичности детали

глухое отверстие 8 на длину 65.

три канавки 37Н12 с Ra16 для уплотнительных колец

применение спец. инструмента

Вывод: Данная деталь достаточно технологична допускает применение высокопроизводительных режимов обработки. Имеет хорошие базовые поверхности для первоначальной операции и довольно простота по конструкции.

6.Выбор метода и средств контроля.

Выбор средств и измерения и контроля будем производить для наиболее ответственных параметров детали:

Наименование и марка

Метрологическая характеристика прибора

Измерение длины детали A5.2 = 1937+021

Штангенглубиномер (с отчсчетом по нониусу) ШГ по ГОСТ 162-80

Предел измерения – 0-160 мм.

Цена деления – 005 мм.

Вылет измерительных губок – 80мм. Погрешность – ± 005 мм.

Измерение диаметра детали d5.1 = 19h14(-052)

Измерение длины отверстия A10.2 = 65h14(±037)

Измерение отверстия d10.1 = 8h14(+036)

Цена деления – 05 мм.

Диапазон измер. диаметров – 6-20мм.

Диапазон показаний – 30мкм.

Погрешность – ± 05 мм.

Измерение длины A20.2 = 197+0084

Измерение диаметра детали d20.1 = 18h14(-052)

(с отчсчетом по нониусу) ШГ по ГОСТ 162-80

Измерение диаметра детали

Нутромер с измерительной головкой по ГОСТ 9244-75 тип 116

Цена деления – 0001 мм Допускаемая погрешность –+00018 мм.

Наибольшая глубина измерения – 12 мм.

Измерительное усилие – 3Н.

Измерение диаметра детали d40.1 = 18е9()

Гладкий микрометр по ГОСТ 6507-78

Цена деления 001 мм.

Диапазон измерений 0-300 мм. Погрешность +0002 +0006 мм.

Профилограф-профилометр А1 252 ГОСТ 19299-73

Увеличение – 200-100000 (9 ступеней);

Диапазон измерения – 002-100мм

Минимальный диаметр измеряемого отверстия – 3 (на глубине до 5 мм)

Выбор вида способа получения и формы заготовки.

1.Обоснование вида и метода получения заготовки.

При выборе заготовки для заданной детали назначают метод её получения определяют конфигурацию размеры допуски припуски на обработку и формируют технические условия на изготовление. По мере усложнения конфигурации заготовки уменьшения напусков и припусков повышения точности размеров и параметров расположения поверхностей усложняется и удорожается технологическая оснастка заготовительного цеха и возрастает себестоимость заготовки но при этом снижается трудоемкость и себестоимость последующей механической обработки заготовки повышается коэффициент использования материала. Заготовки простой конфигурации дешевле так как не требуют при изготовлении сложной и дорогой технологической оснастки однако такие заготовки требуют последующей трудоемкой обработки и повышенного расхода материала.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при её минимальноё себестоимости. Себестоимость детали определяется суммированием себестоимости заготовки по калькуляции заготовительного цеха и себестоимости её последующей обработки до достижения заданных требований качества по чертежу. При проектировании технологического процесса механической обработки для конструктивно сложных деталей важно иметь данные о конфигурации и размерах заготовки и в частности - наличии в заготовке отверстий полостей углублений выступов.

В общем случае механические свойства литых заготовок ниже чем кованных или из проката того же металла однако на трение они работают несколько лучше. Кроме того трудоемкость обработки литых заготовок в среднем на 15-30% меньше чем штампованных из-за большей приближенности первых к форме готовой детали.

Ковкой получают поковки простой формы массой до 250 т с большими напусками. Применяя специальный инструмент уменьшают напуски. Припуски и допуски на поковки изготовляемые на молотах от 5мм до (34±10) мм а на поковки изготовляемые на прессах от (10±3) мм до (80±30) мм; для необрабатываемых участках предельные отклонения снижают на 25-50%. С применением подкладных штампов (закрытых и открытых) получают поковки массой до 150 кг (главным образом мелки до 5 кг) с относительно сложной формой без напусков; припуски – 3 мм и выше допуски мм и более [1] стр.135.

В качестве заготовки для детали «Золотник» используется штамповка. Данный вид заготовки является наиболее экономически выгодным по ряду причин. Дело в том что заготовка данной конфигурации не может быть получена методом проката из-за сложной формы внешних и внутренних поверхностей. Еще одним из вариантов получения заготовки для детали «Золотник» является метод отливки но для этого необходимо увеличивать припуски на механическую обработку. Такая необходимость вызвана тем что у отливок присутствуют значительные термические деформации вследствие ее остывания в форме а так же различные посторонние включения на поверхности заготовки которые снижают качество структуры металла на поверхности. Далее стоит отметить что внутри объема металла так же возникают значительные внутренние напряжения вызванные термическими деформациями что может привести к появлению трещин что повышает вероятность поломки детали.

Из вышесказанного следует что заготовка в виде штамповки является экономически более выгодной и более технологичной.

В качестве оборудования для штамповки используем кривошипный горячештамповочный пресс. На данном оборудовании получают заготовки с массой до 50 – 100 кг простой формы преимущественно в виде тел вращения. Применяют для сокращения расхода металла (отсутствия заусенец) и для сталей и сплавов с пониженной пластичностью.

2.Описание формообразования заготовки.

Рис. 4. Эскиз получения заготовки на КГШП.

Кривошипные ковочно-штамповочные прессы относятся к числу наиболее прогрессивных кузнечно-прессовых машин. Внедрение кривошипных прессов в штамповочное производство обеспечивает повышение производительности штамповки в 15 – 3 раза по сравнению со штамповкой на молотах экономию материала проката применяемого в виде заготовок на 10 ÷ 30% а штамповка в закрытых штампах сокращает производственный цикл (уменьшает число операций). Изготовление поковок на этих прессах с наименьшими припусками на механическую обработку позволяет на 15 ÷ 30% сэкономить время на их последующую обработку в механических цехах.

В кривошипных ковочно-штамповочных прессах рабочий орган – ползун несущий верхнюю часть инструмента (штампа) приводится в возвратно-поступательное движение при помощи кривошипно-шатунного механизма.

В отличие от молотов кривошипные ковочно-штамповочные прессы имеют жесткий график движения ползуна. Полный ход (путь) ползуна равен удвоенному радиусу кривошипа. Каждому углу поворота кривошипного вала соответствует определенное положение ползуна и определенная его скорость которая в крайних точках (внизу и вверху) равна нулю.

Кривошипные прессы предназначенные для горячей штамповки обладают высокой жесткостью конструкции которая необходима для снижения упругих деформаций и получения наиболее точных размеров поковок. Пресс имеет выталкиватели в столе и ползуна для автоматического удаления поковок из штампа.

На рис. приведена кинематическая схема кривошипного пресса. Через клиноременную передачу 4 движение от электродвигателя 5 передается на маховик 3 находящийся на передаточном валу 6. Зубчатая передача 7 передает движение на кривошипно-шатунный механизм состоящий из кривошипного вала 9 шатуна 10 ползуна 1. пресс имеет фрикционную дисковую муфту включения 8 с помощью которой осуществляется пуск пресса на рабочий ход. Для остановки вращения кривошипного вала 9 после выключения муфты служит тормоз 2 который останавливает ползун в верхнем положении. Управление прессом осуществляется от педали.

Верхняя часть штампа крепится к ползуну 1 а нижняя – к клиновидной плите 11 установленной на столе пресса.

Рис. 5. Кинематическая схема кривошипного горячештамповочного пресса.

Кривошипные прессы для горячей штамповки изготавливают с усилием на ползуне 630 – 8000Т (6174 – 78400 кН). Наименьший кривошипный пресс эквивалентен штамповочному молоту с весом падающих частей 063 т а наибольший – молоту с весом падающих частей 8 т.

На кривошипных ковочно-штамповочных прессах можно осуществлять различные виды штамповочных работ в том числе штамповку в открытых штампах с образованием заусенца в плоскости разъема штамповку в закрытых штампах штамповку выдавливанием штамповку прошивкой и различные комбинированные работы. [9].

3.Обеспечение технологичности конструкции заготовки.

В штампованных заготовках поверхность разъема обычно выбирают так чтобы она совпала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки [1] стр.145.

В данной детали поверхность разъема была выбрана по наибольшему диаметру (30) и располагается перпендикулярно оси заготовки. Чтобы на заготовительной стадии обеспечить соостность диаметров 30 и 18е9 эти две поверхности располагаются в одной неподвижной полуформе.

Штамповочное оборудование: Кривошипный горячештамповочный пресс КГШП (закрытая штамповка).

Нагрев заготовки – индукционный.

Исходные данные по детали.

Материал – сталь 35 (ГОСТ 1050-88): 032 – 040% С; 017 – 037% S не более 025% Cr.

Масса детали – 0141 кг.

Исходные данные для расчета.

Масса поковки (расчетная) – 0224 кг;

Расчетный коэффициент Кр = 16 (приложение 3 стр. 31) [6];

Класс точности – Т3 (приложение 1 стр. 28) [6].

Группа стали – М1 (табл.1 стр.8) [6].

Средняя массовая доля углерода в стали 35: 036% С.

Степень сложности – С3 (приложение 2 стр.8) [6].

где mф – масса простой фигуры в кг определяется:

где Vф – объем фигуры Vф = pRф2hф = 314 152 100 = 70650мм3;

mф = 70650 × 000782 = 5524 г = 0552кг;

С = 0141 0552 = 0255.

Конфигурация поверхности разъема штампа – П (плоская) (табл.1 стр8) [6].

Исходный индекс – 6 (табл.2 стр.9) [6].

Припуски и кузнечные напуски.

Основные припуски на размеры (табл.3 стр.12) [6]:

– 18 и чистота поверхности 16;

– 30 и чистота поверхности 25;

– 18 и чистота поверхности 63.

Дополнительные припуски учитывающие:

-отклонение от плоскостности – 02 мм (табл.5 стр.14) [6].

-смещение по поверхности разъема штампа – 01 мм (табл.4 стр.14) [6].

Штамповочный уклон на наружной поверхности – не более 5° принимаем – 1°.

Размеры поковки и их допускаемые отклонения.

+ (09 + 01 + 02) × 2 = 204 мм принимаем 205 мм;

+ (09 + 01 + 02) × 2 = 324 мм принимаем 325 мм;

+ (09 + 01 + 02) × 2 = 204 мм принимаем 205 мм.

Радиус закругления наружных углов – 10 мм (табл.7 стр.15) [6].

Допускаемые отклонения размеров (табл.8 стр.17) [6]:

Неуказанные допуски радиусов закруглений 05 мм (п.5.23 стр.25) [6].

Допускаемая величина остаточного облоя 04 мм (п.5.8 стр.21) [6].

Допускаемое отклонение от плоскостности 05 мм (п.5.16 стр.25) [6].

Допускаемое смещение по поверхности разъема штампа 02 мм (табл.9 стр.20) [6].

Допустимая величина высоты заусенца 20 мм (п.5.10 стр.21) [6].

Проектирование технологического процесса механической обработки.

1.Определение маршрута обработки отдельных поверхностей детали шероховатости и точности обработки.

Маршрутная обработка детали «Золотник».

Кривошипный горячештам-повочный пресс (КГШП)

-х кулачковый патрон

Токарный автомат 1Б240-6К

Токарный станок 16Т02П

Вертикально-сверлильный 2Н118

Спец. приспособление

Круглошлифо-вальный 3У10В

Навесить бирку с обозначением детали на тару

Технический контроль

Плита по ГОСТ 10905-86

2.Разделение технологического процесса на этапы по видам обработки.

Рис. 6. Эскиз детали с номерами основных поверхностей.

Схема технологического процесса.

№ и наименование операции

№ основных поверхностей

Заданные по чертежу квалитет и класс шероховатости

Выполняемые по технологии квалитет и класс шероховатости

-1 – формообразование заготовки;

-2 – подготовка черновых баз;

-3 – предварительная обработка детали;

-4 – формообразование детали повышение качества поверхностей;

-5 – окончательное формообразование детали;

-6 – обеспечение требований чертежа:

-7 – обеспечение требований чертежа;

-8 – упрочнение и коррозионная защита детали;

-9 – обеспечение требований чертежа.

3.Выбор типа оборудования приспособлений и инструмента.

Выбор станков для проектируемого технологического процесса производится после того как каждая операция предварительно разработана. Это значит что намечены выбраны или определены: метод обработки поверхности или сочетания поверхностей (точение фрезерование сверление и т.п); точность и шероховатость поверхностей; припуск на обработку; режущий инструмент; такт выпуска и тип производства. Типоразмер станка (модель) станка можно выбрать сравнительно быстро на основании таких данных как метод обработки шероховатость расположение и размеры обрабатываемой поверхности или габаритные размеры детали.

После определения необходимого количества станков исходя из заданной производительности по первому варианту может измениться первоначальное решение по выбору типоразмера станка. Это возможно в условиях массового производства где необходимо стремиться чтобы на операциях было занято не более одного-двух станков. В этом случае если первоначально был например принят одношпиндельный станок может оказаться целесообразней его замена на многошпиндельный многопозиционный специализированный или даже специальный. Во всех случаях целесообразность замены подтверждается технико-экономическими расчетами.

Еще одним фактором который может привести к изменению первоначального решения по выбору типоразмера станка является неэффективное использование его по мощности. В подобных случаях в условиях массового производства а иногда и крупносерийного разрешается когда нет возможности подобрать более подходящий станок и когда это предусматривается конструкцией станка установить для привода главного движения электродвигатель меньшей мощности.

Основные технические характеристики

Токарно-винторезный1А616

Наибольший диаметр обработки над станиной

Расстояние между центрами

Наибольший размер обрабатываемой заготовки над суппортом

Наибольший диаметр обрабатываемого прутка

Количество ступеней частоты вращения шпинделя

Частота вращения шпинделя

Конус Морзе пиноли задней бабки

Наибольшее сечение резца резцедержателя суппорта

Число ступеней подачи:

Подача на один оборот шпинделя:

Мощность электродвигателя

Категория ремонтной сложности

Наибольший диаметр обрабатываемого изделия над суппортом

Наибольший ход продольного суппорта

Наибольший ход поперечных суппортов

Частота вращения рабочих шпинделей

Длительность цикла обработки

Количество скоростей рабочих шпинделей

Мощность электродвигателя главного движения

Наибольший диаметр сверления по стали

Наибольшее усилие подачи

Расстояние от центра шпинделя до вертикальных направляющих

Расстояние от торца шпинделя до стола

Конус Морзе шпинделя

Наибольшее перемещение шпинделя

Количество ступеней подач

Категория ремонтной сложности 11

Выбор режущих инструментов осуществляется в зависимости от метода обработки формы и размеров обрабатываемой поверхности ее точности и шероховатости обрабатываемого материала заданной производительности и периода стойкости (замены) инструмента.

По возможности используются стандартные инструменты.

Станочные приспособления

При выборе станочных приспособлений учитывались:

- вид механической обработки;

- режущие инструменты;

Наименование операции

Наименование приспособления

Обозначение приспособления

Трехкулачковый самоцентрирующийся патрон

Патрон 7100-0061 ГОСТ 2675-80

Токарный самоцентрирующийся трехкулачковый клиновой

Патрон ГОСТ 24351-80

Специальные приспособления

Центр вращающийся для установки центровыми отверстиями

Выбор инструментальных приспособлений

При выборе инструментальных приспособлений учитывались:

- конструкция посадочного места станка;

-форма и размеры инструмента (его хвостовика).

Инструментальные приспособления

Втулка переходная быстросменная жесткая для инструмента с коническим хвостовиком

Втулка 6120-0351 ГОСТ 13409-83

Патрон для быстросменного инструмента

Патрон 6251-0181 ГОСТ 14077-83

Наименование перехода

Наименование и обозначение режущего инструмента

Марка режущего инструмента

Резец токарный проходной отогнутый с пластиной из твердого сплава 2102-0055 ГОСТ 18877-73

Резец токарный проходной упорный с пластиной из твердого сплава 2103-0007 ГОСТ 18879-73

Сверло спиральное с коническим хвостовиком 10 нормальной длины ГОСТ 10903-77

Сверло спиральное с коническим хвостовиком 8 нормальной длины ГОСТ 10903-77

Специальный канавочный резец

Специальный фасонный резец

Сверло спиральное с коническим хвостовиком 8 2301-3373 ГОСТ 12121-77

Круг шлифовальный плоский с выточкой ПВ ГОСТ 2424-67

4.Выбор и обоснование технологических и измерительных баз на первой и последующий операций с соблюдением принципов постоянства и единства баз.

Минимизация количества баз.

Направление базирования

Погрешность установки (мм)

№ операций и заданная точность размеров и радиальных биений

При разработке технологического процесса допуски линейных размеров выдерживаются. Это осуществляется совмещением технологических и измерительных баз.

5.Расчет линейных технологических размеров и назначение допусков.

Рис. 7. Схема обработки золотника.

Рис. 8. Граф технологических линейных размерных цепей.

Проектирование технологической операции.

1.Обоснование содержания и структуры операции.

-1 – формообразование заготовки:

На данном этапе происходит формообразование детали. Отличие от типового технологического процесса на данном этапе является изменение заготовки с «прутка» на «штамповку». В типовом технологическом процессе заготовка бралась из прутка. Для предлагаемого технологического процесса данный метод заготовки не подходит вследствие большого расхода материала (КИМ) предлагаемый метод получения заготовки – штамповка (КГШП) наиболее приближает для данного типа производства форму заготовки.

-2 – подготовка черновых баз:

Данный этап не соответствует типовому технологическому процессу. Введение нового этапа в разрабатываемый технологический процесс. После изменения заготовки несколько ухудшилось качество поверхностей в том числе и поверхностей используемых для базирования. Также появилось коробления поверхностей что также неблагоприятно сказывается на точности обработку. Для улучшения установочной базы на последующей операции и как следствие обеспечения необходимой точности и повышения качества на последующих обработках была введена данная операция.

-3 – предварительная обработка детали:

Данный этап не соответствует типовому технологическому процессу. На данном этапе происходит черновая обработка детали и предварительное формообразование детали. В отличие от типового технологического процесса данную деталь на данном этапе невозможно будет обработать за одну операцию с обеспечением заданной по чертежу точности. Вследствие этого операция 015 – токарная была разбита на 2 операции.

-4 – формообразование детали повышение качества поверхностей:

Данный этап не соответствует типовому технологическому процессу вследствие разъединения операции для повышения требуемого качества и необходимой точности согласно чертежу детали.

Данный этап не соответствует типовому технологическому процессу. В предлагаемый технологический процесс были введены дополнительные переходы согласно требованиям чертежа.

Данный этап не соответствует типовому технологическому процессу. Данный этап заключается во введении дополнительной операции вследствие изменения конструкции детали.

-7 – обеспечение требований чертежа:

-8 – упрочнение и коррозионная защита детали:

Данный этап не соответствует типовому технологическому процессу. В типовом технологическом процессе данный этап располагается в конце технологического процесса что нежелательно для детали «золотник». В детали «золотник» необходимо наносить покрытие с обеспечением шероховатости Rа16 т.е. до финишных операций (шлифования).

-9 – обеспечение требований чертежа:

Данный этап соответствует предлагаемому технологическому процессу.

2.Расчет режимов резания технических норм времени определение разряда работ.

Расчет режимов резания для операции 005.

Рис. 9. Эскиз операции 005 – токарной.

1 Расчет режимов резания для продольного точения (d5.1) 18.

– Глубина резания t: при черновом точении и отсутствии ограничений по мощности оборудования жесткости системы СПИД принимается равной припуску на обработку.

– Подача для черного точения:

Sтабл = 0304 ммоб (табл.11стр266) [2];

Принимаем Sприн = 04 ммоб.

– Скорость резания при наружном продольном и поперечном точении и растачивании в ммин рассчитывают по формуле:

гдеCv = 350; y = 035; m = 02 (табл. 17 стр. 269) [2];

Т – период стойкости инструмента = 30мин;

гдеKmv – коэффициент учитывающий влияние материала заготовки (табл. 1-4 стр. 261) [2] определяется по формуле:

гдеsв – предел прочности обрабатываемого материала = 760 мПа;

Kr – коэффициент для материала инструмента = 10;

n – показатель степени при обработке резцами = 10

Knv - коэффициент учитывающий состояние поверхности = 08 (табл. 5 стр. 263) [2];

Kиv - коэффициент учитывающий влияние материала инструмента = 10 (табл. 6 стр. 263) [2].

Kv = 098 × 08 × 065 = 05096

Vрасч = × 05096 = 1124 ммин

– Частота вращения шпинделя или заготовки в обмин определяется по формуле:

nрасч = == 198867 обмин

По паспорту станка выбираем nприн = 1800 обмин.

Корректируем скорость резания вследствие изменения частоты вращения шпинделя:

Vприн = = = 10179 ммин

– Силу резания в Н определяют по формуле:

Pzyx = 10×Cp×tx×Sy×Vn×Kp

где(Pz) Сp = 300; y = 075; n = -015; (табл. 22 стр. 273) [2];

(Py) Сp = 243; y = 06; n = -03; (табл. 22 стр. 273) [2];

(P y = 05; n = -04; (табл. 22 стр. 273) [2];

Поправочный коэффициент Кр определяется по формуле:

Kp = Kmp × Kφp × Kγp × Kλp × Krp

гдеКмр – коэффициент учитывающий влияние качества обрабатываемого материала на силовые зависимости определяется по формуле (табл. 9 стр. 264) [2]:

гдеsв - предел прочности материала = 760 мПа;

n – показатель степени для твердого сплава = 075

Кφр = 10(Pz); = 10(Py); = 10(P (табл. 23 стр. 275) [2];

Кγр = 10(Pz); = 10(Py); = 10(P (табл. 23 стр. 275) [2];

Кλр = 10(Pz); = 10(Py); = 10(P (табл. 23 стр. 275) [2];

Кrр = 093(Pz); = 082(Py); = 10(P (табл. 23 стр. 275) [2];

Kp(Pz) = 1 × 1× 1 × 1 × 093 = 093

Kp(Py) = 1× 1 × 1 × 082 = 082

Kp(Px) = 1× 1 × 1 × 1 = 1

Pz = 10 × 300 × 110 × 04075 × 10179 -015 × 093 = 70144 Н

Py = 10 × 243 × 109 × 0406 × 10179 -03 × 082 = 28731 Н

Px = 10 × 339 × 110 × 0405 × 10179 -04 × 1 = 3374 Н

– Мощность резания кВт рассчитывается по формуле:

– Проверка требуемой мощности электродвигателя:

гдеК1 – коэффициент использования станков по мощности » 08;

К2 – коэффициент перегрузки » 125;

h - КПД привода » 07075.

Т.к. по паспарту станка 1А616 Nэл = 4 кВт то данные режимы резанья удовлетворяют требованиям для продольного точения.

– Основное машинное время для токарных работ (обтачивание и растачивание цилиндрических поверхностей) в мин определяется по формуле:

гдеi – число проходов инструмента = 1

L – расчетная длина рабочего хода инструмента принимаемая для определения основного (технологического) времени в мин определяется по формуле:

l2 – величина перебега инструмента (при точении в упор = 0) в мм..

L = 1937 + 2 = 2137 мм.

То = × 1 = 0033 мин.

2 Расчет режимов резания для поперечного точения (А5.1) 18.

t = 083 мм – выбираем из расчета (Z5.1).

Sтабл = 0304 ммоб (табл. 11 стр. 266) [2];

Kv = Kmv×Knv×KиvKv = 098 × 08 × 065 = 05096

Vрасч = × 05096 = 11559 ммин

nрасч = == 187042 обмин

Pz = 10 × 300 × 08310 × 04075 × 10179 -015 × 093 = 105217 Н

Py = 10 × 243 × 08309 × 0406 × 10179 -03 × 082 = 41383 Н

Px = 10 × 339 × 08310 × 0405 × 10179 -04 × 1 = 5061 Н

Т.к. по паспарту станка Nэл = 4 кВт то данные режимы резанья удовлетворяют требованиям для поперечного точения.

– Основное машинное время для токарных работ (точение торцевой поверхности А5.1) в мин определяется по формуле:

То = × 1 = 0014 мин.

3 Расчет режимов резания для поперечного точения (Z5.2) 30.

t = 053 мм – выбираем из расчета.

Vрасч = × 05096 = 12363 ммин

nрасч = == 131242 обмин

По паспорту станка выбираем nприн = 1120 обмин.

Vприн = = = 1054 ммин

Pz = 10 × 300 × 05310 × 04075 × 1054-015 × 093 = 14844 Н

Py = 10 × 243 × 05309 × 0406 × 1054-03 × 082 = 6804 Н

Px = 10 × 339 × 05310 × 0405 × 1054-04 × 1 = 6693 Н

– Основное машинное время для токарных работ (точение торцевой поверхности А5.2) в мин определяется по формуле:

То = × 1 = 0013 мин.

Расчет технической нормы времени для операции 005.

Норма штучного времени в мин. определяется по формуле:

Тшт = То + Тв + То + Тот

гдеТо – основное (машинное) время для токарной операции 015 в мин. определяется по формуле:

То = = 0033 + 0014 + 0013 = 006 мин.

Тв – вспомогательное время в мин состоит из из затрат времени на отдельные приемы:

Тв = Ту.с + Тз.о + Туп + Тиз

гдеТу.с – время на установку и снятие детали в мин. (прил.5.1 стр.197) [8] = 006 мин.;

Тз.о – время на закрепление и открепление детали в мин. (прил.5.7 стр.201) [8] = 0024 мин.;

Туп – время на приемы управления в мин. (прил.5.8 стр.202) [8] = 001 +004+0025 = 0075 мин.;

Тиз – время на измерение детали в мин. (прил.5.12(5.15) стр.197(209)) [8] = 003 + 016 = 019 мин.

Тв = 006 + 0024 + 0075 + 019 = 0349 мин.

Тоб – время на обслуживание рабочего места в мин слагается из времени на организационное обслуживание:

гдеТтех – время на техническое обслуживание рабочего места в мин. определяется по следующей формуле:

гдеПтех – затраты на техническое обслуживание рабочего места в процентах от основного в % = 4% (прил.5.20 стр.212) [8];

Т – период стойкости при работе одним инструментом в мин.

Ттех = 006 × 4 50 = 0048 мин.

Торг – время на организационное обслуживание рабочего места в мин определяется как:

гдеТоп – оперативное время находится как сумма основного и вспомогательного времени в мин.;

Порг – затраты на организационное обслуживание рабочего места в % = 4% (прил.5.21 стр.212) [8] = 14%.

Торг = (006 + 0349) × 14% = 00058 мин.

Тоб = 0048 + 00058 = 00538 мин.

Тот – время перерывов на отдых и личные надобности в мин при нормировании находится:

гдеПот – затраты времени на отдых в % (прил.5.22 стр.213) [8] = 6%.

Тот = 0409 × 6% = 0024 мин.

Тшт = 006 + 0349 + 00538 + 0024 = 04868 мин.

Расчет режимов резания для операции 025.

Рис. 10. Эскиз операции 025 – сверлильной.

– Глубина резания t мм определяется по формуле:

гдеD – диаметр отверстия мм.

Выбираем максимально допустимую по прочности сверла подачу (табл.25 стр.277);

S = 025 ммоб (по паспорту станка S = 025 ммоб)

– Скорость резания V мм определяется по формуле:

гдеCv = 98; q = 04; y = 05; m = 02 (табл.28 стр.278);

Т – период стойкости мин Т = 25 (табл.30 стр.279);

Kv – общий поправочный коэффициент на скорость резания.

гдеKmv – коэффициент на обрабатываемый материал 098 (табл.2 стр.262);

Kиv – коэффициент на инструментальный материал 08 (табл.6 стр.263);

Klv – коэффициент учитывающий глубину резания 1 (табл.31 стр.280).

Kv = 098 × 08 × 1 = 05096

– Частота вращения инструмента в обмин определяется по формуле:

nрасч = == 103942 обмин

По паспорту станка выбираем nприн = 750 обмин.

Vприн = = = 27632 ммин

– Крутящий момент Мкр в Н·м и осевая сила Ро в Н определяются по формулам:

Мкр = 10×См×Dq×Sy×Кр

Ро = 10×Ср×Dq×Sy×Кр

гдеСм = 00345; q = 2; y = 08 (табл.32 стр.281);

Ср = 68; q = 10; y = 07 (табл.32 стр.281);

Кр – коэффициент учитывающий фактические условия обработки;

гдеКмр – поправочный коэффициент учитывающий влияния качества обрабатываемого материала на силовые зависимости:

гдев - предел прочности обрабатываемого материала 760 мПа;

n - показатель степени = 075 (табл. 9 стр. 264).

Мкр = 10×00345×82×02508×1 = 57 Н·м

Ро = 10×68×81×02507×06 = 123682 Н

– Мощность резания Ne к Вт определяется по формуле:

Т.к. по паспарту станка (2Н118) Nэл = 15 кВт то данные режимы резанья удовлетворяют требованиям для поперечного точения.

Расчет технической нормы времени для операции 045.

гдеТо – основное (машинное) время для сверлильных работ (сверление напроход) в мин определяется по формуле:

То = × 1 = 0123 мин.

гдеТу.с – время на установку и снятие детали в мин. (прил.5.6 стр.199) [8] = 0068 мин.;

Тз.о – время на закрепление и открепление детали в мин. (прил.5.7 стр.201) [8] = 003 мин.;

Туп – время на приемы управления в мин. (прил.5.8 стр.202) [8] = 001 +0035+005+001 = 0105 мин.;

Тиз – время на измерение детали в мин. (прил.5.12 стр.197) [8] = 006 мин.

Тв = 0068 + 003 + 0105 + 006 = 0263 мин.

Ттех = 0123 × 4 50 = 001 мин.

Порг – затраты на организационное обслуживание рабочего места в % (прил.5.21 стр.212) [8] = 1%.

Торг = (0123 + 0263) × 1% = 00037 мин.

Тоб = 001 + 00037 = 00137 мин.

гдеПот – затраты времени на отдых в % (прил.5.22 стр.213) [8] = 7%.

Тот = 0386 × 7% = 0027 мин.

Тшт = 0123 + 0263 + 00137 + 0027 = 0427 мин.

Список используемой литературы.

Справочник технолога-машиностроителя Под ред. А.Г.Косиловой и Р.К.Мещярекова. 4-е изд. перераб. и доп. М.: Машиностроение 1985. – Т.1. – 656с.

Справочник технолога-машиностроителя Под ред. А.Г.Косиловой и Р.К.Мещярекова. 4-е изд. перераб. и доп. М.: Машиностроение 1985. – Т.2. – 496с.

Справочник конструктора-машиностроителя Под ред. В.И.Анурьева. 5-е изд. перераб. и доп. – М.: Машиностроение 1979. – 728 с.

Справочник конструктора-машиностроителя Под ред. В.И.Анурьева. 6-е изд. перераб. и доп. – М.: Машиностроение 1982. – 584 с.

Справочник конструктора-машиностроителя Под ред. В.И.Анурьева. 5-е изд. перераб. и доп. – М.: Машиностроение 1978. – 557 с.

ГОСТ 7505-89. Поковки стальные штампованные. Москва – 1990г

Обработка металлов резанием Под ред. А.А.Панова. – М.: Машиностроение. 1988. – 736 с.: ил.

Курсовое проектирование по технологии машиностроения: [Учеб. пособие для машиностроит. спец. вузов]. Под ред. А.Ф.Горбацевича. В.А.Шкреда. – 4-е изд. перераб. и доп. – Мн.: Выш. школа 1983. – 256 с. ил.

Технология металлов и других конструкционных материалов Под ред. Н.П.Дубинина. 2-е изд. перераб. и доп. Учебник для машиностроит. специальностей вузов. М. «Высшая школа» 1969 г. – 704 стр.: ил.

Приспособления для металлорежущих станков Под ред. М.А.Ансерова. 4-е изд. исправл. и доп. Л. «Машиностроение» 1975 г. – 656 с.

![]() Приложение3.doc

Приложение3.doc

Принятый технологич. размер мм

Уравнение для расчета размера

Уравнение размерной цепи для проверки

А15. 2 = 75 – 015 = 7485

S1 = (75 – 015) = 7485+03

А20.1 = S2 - А15.2 = 100 – 7485 = 2515

S2 = А20.1 + А15.2 = 2515-0084 + 7485+03= 100

А20.1 = 25 – 03 = 247

S2 = (100 – 03) = 997

А20.2 = А20.1 - S3 = 247 – 5 = 197

S3 = А20.1 - А20.2 = 247-0084 – 197+0084 = 5-0168

A15.1 = Z20.2 - А20.2 + А20.1 + А15.2= 01 – 197 + 2515 + 7485 = 804

Z20.2 = А20.2 - А20.1 - А15.2 + A15.1 = 197+0084 – 247-0084 – 7485+03 + 804-012 = 055

А10.1 = Z15.1 + А15.1= 01+ 804 = 805

Z15.1 = А10.1 - А15.1 = 805-03 -804-012 = 01

А10.1 = 805 + 03 = 808

Z15.1 = (01 + 03) = 04

A5.2 = Z20.1 + А20.1 + А15.2 - А15.1=01+ 247 + 7485 - 804 = 1925+021

Z20.1 = A5.2 - А20.1 - А15.2 + А15.1 = 1925+021 - 247-0084 - 7485+03 + 804-012 = 01-012

A5.2 = 1925+021 + 012 = 1937

Z20.1 = (01 + 012) = 022-012

А5.1 = Z15.2 + А5.2 + А15.1 – A15.2= 023 + 1937 + 804 – 7485 = 2515

Z15.2 = A15.2 - А15.1 +А5.1 - А5.2 = 7485+03 – 804-012 + 2515-071 – 1937+021 = 023

А5.1 = 2515 + 092 = 2607

Z15.2 = (023 + 092) = 115

А0.3 = Z5.2 - А5.2 + А5.1= 023 – 1937 + 2607 = 693

Z5.2 = А0.3 + А5.2 - А5.1 = 693+1937+021 – 2607-071 = 023

А0.3 = (693 + 03) = 723

Z5.2 = (023 + 03) = 053

А0.2 = Z5.1 + А5.1 - А0.3= 023 + 2607 – 723 = 1907

Z5.1 = А0.2 - А5.1 + А0.3 = 1907- 2607-071 + 723= 023

А0.2 = (1907 + 06) = 1967

Z5.1 = (023 + 06) = 083

А0.1 = Z10.12 + А0.32 - А5.12 + A5.22 + A10.12) = 023 + 723 –2607 + 1937 + 808) = 8156

Z10.1 = А0.1 - А0.3 + А5.1 - A5.2 - A10.1 = 8156 - 723+2607-071 – 1937+021 – 808-03 = 023

А0.1 = (8156 + 151) = 8307

Z10.1 = (023 + 151) = 174

![]() Чертеж заготовки.cdw

Чертеж заготовки.cdw

Класс точности - Т3.

Степень сложности - С3.

Гр. II 156 - 197 НВ ГОСТ 8479-70.

Смещение по поверхности разъема штампа не более 0

Допускаемая величина остаточного облоя 0

Неуказанные штамповочные уклоны - 1

Неуказанные радиусы скругления - 1

Глубина залегания дефектов не более 0

механическую обработку.

![]() Содержание пояснительной записки11.doc

Содержание пояснительной записки11.doc

Содержание пояснительной записки.

Анализ исходных данных.

Служебное назначение детали

Виды поверхностей детали.

Разработка технических требований на изготовление детали.

Определение типа производства и метода работы.

Анализ технологичности детали.

Выбор метода и средств контроля.

Выбор вида способа получения и формы заготовки.

Обоснование вида и метода получения заготовки.

Описание формообразования заготовки.

Обеспечение технологичности конструкции заготовки.

Проектирование технологического процесса механической обработки.

Определение маршрута обработки отдельных поверхностей детали шероховатости и точности обработки.

Разделение технологического процесса на этапы по видам обработки.

Выбор типа оборудования приспособлений и инструмента.

Выбор и обоснование технологических и измерительных баз на первой и последующий операций с соблюдением принципов постоянства и единства баз.

Расчет линейных технологических размеров и назначение допусков.

Проектирование технологической операции.

Обоснование содержания и структуры операции.

Расчет режимов резания технических норм времени определение разряда работ.

Приложение 1 Исходные данные для расчета межоперационных технологических размеров

Приложение 2 Ожидаемая погрешность и уравнение замыкающих звеньев для расчета линейных размеров.

Приложение 3 Расчет и проверка линейных технологических размеров

Список используемой литературы.

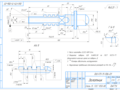

![]() чертеж детали1.cdw

чертеж детали1.cdw

В: Х.тв10 50 по ГОСТ 9.073-77.

Допускается наличие хрома на поверхн. Д.

Размеры обеспечить инструментом.

Неуказанные предельные отклонения размеров по H14 h14

![]() Приложение1.doc

Приложение1.doc

Характеристика операции

Ориен. величина р-ра мм

Доминир. погрешность. мм

![]() Приложение2.doc

Приложение2.doc

Уравнение контура размерной цепи замыкающего звена

Порядок расчета размера

S2 - А15.2 - А20.1 = 0

S3 - А20.1 + А20.2 = 0

Z5.1 + А5.1 - А0.3 - А0.2 = 0

Z5.2 - А5.2 + А5.1 - А0.3 = 0

Z10.1 - А0.1 + А0.3 - А5.1 + A5.2 + A10.1= 0

Z15.1 - А10.1 + А15.1 = 0

Z15.2 - А5.1 + А5.2 + А15.1 – A15.2 = 0

Z20.1 + А20.1 + А15.2 - А15.1 – A5.2 = 0

Z20.2 - А20.2 + А20.1 + А15.2 - A15.1= 0

![]() Маршрутная обработка детали Золотник.CDW

Маршрутная обработка детали Золотник.CDW

![]() наладка1.cdw

наладка1.cdw

Патрон 7100-0061 ГОСТ 2675-80

Конец шпинделя 1-6К ГОСТ 12593-72

Резец 2102-0055 ГОСТ 18877-73

Резец 2103-0007 ГОСТ 18879-73

Сверло 2301-3373 ГОСТ 12121-77

Патрон 6251-0181 ГОСТ 14077-83

Втулка 6120-0351 ГОСТ 13409-83

Операция 025 - Сверлильная

Операция 005 - Токарная

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023

- 25.01.2023