Привод лебедки

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Содержание.DOC

Содержание.DOC

Расчет передач редуктора8

1 Выбор материала термообработки и определение допускаемых

2 Проектный расчет передач редуктора 8

3 Проверочный расчет тихоходной ступени редуктора10

4 Тепловой расчет редуктора

5 Расчет открытой цилиндрической передачи

Расчет валов привода

1 Проектный расчет валов привода

2 Проверочный расчет тихоходного вала

Подбор подшипников для валов привода

Расчет шпоночных соединений

Смазка редуктора и узлов привода

Техника безопасности

Список использованной литературы

Приложение А Расчет червячной передачи на ЭВМ

Приложение Б Спецификация к сборочному чертежу редуктора

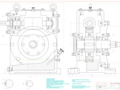

![]() Общий вид.dwg

Общий вид.dwg

Угол накл. лин. зуб.

Сталь 40Х ГОСТ4543-71

Нормальный исходный контур

Коэффициент смещения

Сталь 45 ГОСТ1050-88

Редуктор обкатать по 10-15 мин на всех режимах нагрузки

Редуктор цилиндрический двухступенчатый

ПЛ-5.25-26.03.00.00ВО

Осевое смещение валов электродвигателя и редуктора до 1 мм

Радиальное смещение валов электродвигателя и редуктора до 0

Угол перекоса валов до 30'

Технические требования

Скорость вращения барабана V =0

Общее передаточное число u =60

Окружное усилие каната Ft =5

Техническая характеристика

* Размеры для справок

Частота враения электродвигателя n=2910 обмин

Мощность электродвигателя Р=5

Приводной вал крепить к раме лебедки

Привод лебедки Чертёж общего вида

![]() Титульник1.DOC

Титульник1.DOC

Министерство образования и науки Российской Федерации

Государственное учреждение высшего профессионального образования

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Кафедра: ”Основы проектирования машин и механизмов”

Курсовой проект по дисциплине “Детали машин”

Пояснительная записка

ПЛК-525-26.00.00.00ПЗ

![]() Колесо.dwg

Колесо.dwg

Радиусы закруглений 4 мм.

6 болтов M10х22 затянуть до упора

спилить и раскернить

Остальные технические требования по

Межосевое расстояние

Число витков сопр. червяка

Коэффициент смещения

Направление линии зуба

Колесо червячное Сборочный чертеж

![]() Записка.doc

Записка.doc

Основная цель курсового проекта по деталям машин – приобретение студентом навыков проектирования. Работая над проектом студент выполняет расчёты учится рациональному выбору материалов и форм деталей стремится обеспечить их высокую экономичность надёжность и долговечность. Приобретённый студентом опыт является основой для выполнения им курсовых проектов по специальным дисциплинам и для дипломного проектирования а так же всей дальнейшей конструкторской работы.

Энерго-кинематический расчет проекта

Мощность на выходном валу привода

Pp=Ft×V=525×055=289 кВт

где Ft – тяговое усилие на барабане кН;

V – окружная скорость мс.

Мощность потребляемая электродвигателем

Pэд=Ррh=289068=425 кВт

где h – общий К.П.Д. привода.

h=h3пп× hму×hчп×hцп =0993×098×078×092=068

где hпп hму hчп hцп – КПД соответственно подшипников муфты предохранительной червячной передачи и цилиндрической пары.

Определяем частоту вращения рабочего органа

nр=60000×V(p×D)=60000×055(314×220)=4775 мин-1

где D – диаметр приводного барабана мм.

Определяем оптимальную частоту вращения электродвигателя

nэд=nр×U0=4775×55=2626 мин-1

где U0 – общее ориентировочное передаточное число привода.

U0=Uред×U цп =22×25=55

где Uред – ориентировочное передаточное число редуктора.

U цп – передаточное число цилиндрической пары.

Исходя из вычисленных значений Рэд и nэд выбираем электродвигатель 4А100L2У3 с синхронной частотой вращения nд=2910 мин-1 и мощностью Рэд=55 кВт.

Определяем асинхронную частоту вращения электродвигателя

Определяем передаточное число привода

Определяем частоты вращения валов

n3=n2Uред=286524=11938 мин-1

n4=n3Uцп =1193825=4775 мин-1

Определяем мощности передаваемые валами

Р2=Р1×hпп×hму=425×099×098=412 кВт

Р3=Р2×hпп×hчп=412×099×078=318 кВт

Р4=Р3×hпп×hцп=318×099×092=29 кВт.

Определяем угловые скорости валов привода

w1=p×nд30=314×286530=300 рад-1

w3=w2Uред=30024=125 рад-1

w4=w3Uцп=12525=5 рад-1.

Определяем крутящие моменты на валах привода :

Т1=Р1w1=4250300=142 Н×м

Т2=Р2w2=4120300=137 Н×м

Т3=Р3w3=3180125=2544 Н×м

Т4=Р4w4=29005=580 Н×м

Таблица 1 – Результаты расчётов валов

Расчет передач редуктора

1 Выбор материала термообработки и определение допускаемых

Определяем скорость скольжения [2 стр. 211]:

Назначаем материал колеса БРОФ10-1 [2 табл. 9.4] при sт = 120 МПа; sв = 200 МПа; червяк – сталь 40Х закалка до 54 HRC витки шлифовать и полировать.

Определяем допускаемое контактное напряжение:

Определяем допускаемое напряжение изгиба:

2 Проектный расчет передач редуктора

По рекомендации [2 стр.201] принимаем число заходов червяка . Ориентировочно принимаем [2 стр.205].

Определяем число зубьев колеса:

Условие неподрезания зубьев выполняется.

По рекомендации [2 стр.201] учитывая стандартные значения коэффициента диаметра червяка q предварительно назначим . При этом в рекомендуемых пределах.

Находим приведенный модуль упругости по формуле [2 стр.208]

где Е1 и Е2 – модули упругости материалов червяка и колеса:

По формуле [2 стр.208] определим межосевое расстояние:

Принимаем m = 63 из стандартного ряда [2 стр.201].

Необходимый коэффициент смещения:

x = aw m – 05(q + z2) = 18863 – 05(125 +48) = -04

По условию неподрезания и незаострения зубьев значение x на практике допускают от -07 до +07.

Определяем делительные диаметры:

Определяем диаметры вершин зубьев:

Определяем диаметры впадин зубьев:

Определяем наружный диаметр колеса:

Определяем длину нарезанной части червяка:

По рекомендациям [2 табл. 9.1] принимаем мм

Определяем ширину венца колеса:

Определяем угол подъема винтовой линии:

Определяем окружную скорость червяка:

Проверяем выбранное значение vs:

Ранее было принято мс – материал БРОФ10-1 сохраняем.

3 Проверочный расчет тихоходной ступени редуктора

Определяем торцовый коэффициент перекрытия в средней плоскости червячного колеса:

Проверяем прочность по контактным напряжениям :

где - коэффициент учитывающий уменьшение длины контактной линии;

КН – расчетная нагрузка для червячных передач;

По рекомендации [2 стр.202] .

Расчетная нагрузка для червячных передач:

где коэффициент динамической нагрузки 1[2 стр.210];

коэффициент концентрации нагрузки [2 стр.210].

Прочность по контактным напряжениям соблюдается.

Определяем недогрузку.

Определяем силы в зацеплении

Окружная сила на колесе равная осевой силе на червяке:

Окружная сила на червяке равная осевой силе на колесе:

Проверяем прочность по напряжениям изгиба.

Определяем осевой модуль:

Эквивалентное число зубьев колеса:

Определяем напряжение изгиба:

где YF –коэффициент учитывающий форму зуба YF =145 [2 стр.209].

Прочность по напряжению изгиба соблюдается.

где угол трения [2 табл. 9.3].

4 Тепловой расчет редуктора.

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев.

Мощность на червяке:

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения:

где =03 – коэффициент учитывающий отвод теплоты от корпуса редуктора в металлическую раму;

- максимальная допустимая температура нагрева масла;

– поверхность охлаждения корпуса

KT – коэффициент теплоотдачи для чугунных корпусов и естественного охлаждения KT=15

Естественного охлаждения достаточно нет необходимости применения искусственного охлаждения.

Расчет передачи на ЭВМ см. приложение А.

5 Расчет модуля и выбор основных параметров открытой цилиндрической передачи.

Расчетный модуль зацепления:

коэффициент учитывающий форму зуба[3 табл. 4.2.3];

- коэффициент ширины шестерни относительно ее

диаметра[3 табл. 4.2.6];

коэффициент учитывающий неравномерность распределения нагрузки по ширине венца[3 рис. 4.2.2вг];

коэффициент внешней динамической нагрузки[3 табл. 4.2.9];

Принимаем m=5 [3 табл.4.2.1]

Определяем делительные диаметры зубчатых колес:

Межосевое расстояние:

Принимаем межосевое расстояние aw = 160 мм [3 табл.4.2.2].

Определяем ширину зубчатого колеса:

b2 = ×aw = 05×160 = 80 мм

Ширина венца шестерни:

Расчет валов привода

1 Проектный расчет валов привода

Проектный расчет валов.

Материал вала – сталь 45 улучшенная; В=750МПа; Т=450МПа. Срок службы длительный нагрузка близка к постоянной допускается двукратная кратковременная перегрузка [2 табл.16.2.1]. Материал червяка Сталь 40Х.

Быстроходный вал – червяк:

Диаметр посадки полумуфты определяем по формуле из [5 стр. 15]:

Согласовав полученное значение с величиной диаметра вала электродвигателя принимаем d=18мм.

Диаметр для установки подшипников определяем по формуле из [5 стр. 15]:

Диаметр буртика для упора подшипников по формуле из [5 стр. 15]:

Средний диаметр вала при по формуле [2 стр.296]

Принимаем диаметр вала в месте посадки колеса .

Диаметр участка для постановки подшипника:

Диаметр буртика для упора колеса:

2 Проверочный расчёт тихоходного вала редуктора

Рисунок 1 – Схема нагружения тихоходного вала

;; ; ширина колеса – 60 мм; диаметр колеса (z=48;m=63); на выходном конце вала установлена шестерня; материал вала – сталь 45; улучшенная ; l=140мм а=70мм в=70мм с=115мм (Рисунок 1).

Определяем силу действующую со стороны шестерни:

Определяем реакции в опорах в вертикальной плоскости.

Строим эпюру изгибающих моментов в вертикальной плоскости.

Определяем реакции в опорах в горизонтальной плоскости.

Строим эпюру изгибающих моментов в горизонтальной плоскости.

Строим эпюру суммарных изгибающих моментов (рисунок 2).

Строим эпюру крутящих моментов (рисунок 2).

Просчитываем два предполагаемых опасных сечения I-I под колесом ослабленное шпоночным пазом и сечение II-II рядом с подшипником ослабленное галтелью.

Для второго сечения изгибающий момент Больше нагружено 2-ое сечение.

Напряжение изгиба определяется по формуле [2 стр.301]

Напряжение кручения определяется по формуле [2 стр.301]

Проверим статическую прочность вала в этом сечении по формуле [2 с.302].

Условие прочности выполняется.

Определяем запас сопротивления усталости по изгибу по формуле [2 с.299]:

где - амплитуда переменной составляющей цикла напряжений;

- постоянная составляющая;

- коэффициент корректирующий влияние постоянной составляющей цикла напряжений на сопротивление усталости;

- предел выносливости;

- масштабный фактор и фактор шероховатости поверхности;

- эффективный коэффициент концентрации напряжений при изгибе;

Определяем по формуле [2 с.300]:

Определяем предел выносливости по формуле [2 с. 300]:

Определяем запас сопротивления усталости по кручению по формуле [2 с.299]:

- эффективный коэффициент концентрации напряжений при кручении;

Определяем амплитуду переменной составляющей цикла напряжений по формуле [2 с.300]:

Определяем предел выносливости по формуле [2 с.300]:

Определяем запас сопротивления усталости по формуле [2 с.299]:

Проверяем жёсткость вала.

По условиям работы зубчатого зацепления опасным является прогиб вала под подшипником. Полярный момент инерции сечения вала:

Прогиб в вертикальной плоскости от силы Fr и Fш [2 табл. 15.2]:

Прогиб в горизонтальной плоскости от силы Ft [2 табл. 15.2]:

Т.о. условие прочности и жёсткости выполняется.

Рисунок 2 – Эпюры нагружения тихоходного вала

Подбор подшипников для валов привода

Диаметр в месте посадки подшипника d=45мм n=11938 мин-1 ресурс Ln=21000 ч. режим нагрузки II [2 рис 8.42 и табл. 16.4] допускаются двукратные кратковременные перегрузки температура подшипника t1000с .

Реакции опор по формуле [2 стр. 340]:

Предварительно назначаем роликовые конические однорядные подшипники средней узкой серии условное обозначение 7309 для которых по каталогу C=83000 Н С0=60000 Н е=034 Y=18 .

Выполняем проверочный расчёт подшипника.

Суммарная осевая составляющая по формуле [2 стр. 339]:

где е – параметр осевой нагрузки.

Принимаем [2 стр. 339].

Находим следующую осевую силу по формуле [2 стр. 339]:

Условия ; выполняются следовательно силы найдены правильно.

Определяем эквивалентную нагрузку по формуле [2 стр. 335]:

где Х – коэффициент радиальной нагрузки [2 табл. 16.5];

Y – коэффициент осевой нагрузки [2 табл. 16.5];

V – коэффициент вращения зависящий от того какое кольцо подшипника вращаетсяV=1 [2 стр. 335];

K – коэффициент безопасности учитывающий характер нагрузки K =15 [2 стр. 335];

КТ – температурный коэффициент КТ =1 [1 стр. 335].

Т.к. рассчитываем только второй подшипник.

Т.к. рассчитываем только первый подшипник.

Эквивалентная долговечность по формуле [2 стр. 336]:

где КHE – коэффициент режима нагрузки [2 табл. 8.10].

Количество оборотов по формуле [2 стр. 336]:

Динамическая грузоподъёмность по формуле [2 стр. 332]:

где а1 – коэффициент надёжности [2 стр. 333];

а2 – обобщённый коэффициент совместного влияния качества металла условий эксплуатации [2 табл. 16.3].

Рассчитанная динамическая грузоподъёмность меньше паспортного значения С. Условие по динамической грузоподъёмности выполняется.

Проверяем подшипник по статической грузоподъёмности.

Условие проверки и подбора:

При [2 стр. 337] эквивалентная статическая нагрузка с учётом двукратной перегрузки определяется по формуле [2 стр. 337]:

где Х0 Y0 – коэффициенты радиальной и осевой статических нагрузок.

Условие соблюдается.

Выбранные подшипники и их основные параметры заносим в таблицу 1.

Обозначение подшипников

Расчет шпоночных соединений

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок. Расчётную длину округляем до стандартного значения согласуя с размером ступицы.

Выбранные шпонки проверяем на смятие по формуле [ 2с.88]:

где Т – передаваемый момент Н×м;

d – диаметр вала мм;

h – высота шпонки мм;

[sсм] – допускаемое напряжение смятия МПа;

Проверяем шпонку установленную на тихоходном валу под червячным колесом. Определяем необходимую рабочую длину шпонки:

Определяем необходимую длину шпонки

где b – ширина шпонки мм;

Остальные шпонки рассчитываем аналогичным способом.

По результатам подсчётов составляем таблицу.

Таблица 2 – Шпонки призматические ГОСТ 23360-78

Для соединения вала редуктора и вала электродвигателя применяем упругую втулочно-пальцевую муфту по ГОСТ21424-93.

Определяем расчётный момент [4с. 189]:

где =2 - коэффициент режима работы [4 с.181]

Момент передаваемый муфтой 250 Н.м

Проверим муфту по напряжениям смятия резиновых втулок [4с.189]:

где мм – диаметр окружности на которой расположены пальцы

z = 3 – число пальцев

- длина резиновой втулки

Проверка муфты по напряжению изгиба пальцев[4c.189]:

Смазка редуктора и узлов привода

Смазка осуществляется окунанием зубьев червячного колеса в масленую ванну. При верхнем расположении червяка глубина погружения колеса в масло не должна превышать высоты зуба. Следовательно величина погружения колеса в масло составляет не более 8 мм.

Для смазки червячной передачи принимается масло повышенной вязкости. Вязкость масла рекомендуется выбирать в зависимости от скорости скольжения. Принимаем для смазки редуктора масло трансмиссионное ТМ-3-9 ГОСТ 17472-85 имеющее кинетическую вязкость . В подшипники качения закладывается солидол жировой ГОСТ 1033-79.

Объём заливаемого масла определяем по формуле:

где - внутренняя длина редуктора

- внутренняя ширина редуктора

- высота масла в редукторе

Техника безопасности

При разработке редуктора учитывались требования безопасности и экологичности его работы.

На валах в крышках подшипниковых узлов предусмотрена установка уплотнений для защиты редуктора от попадания в него пыли и грязи а также для предотвращения вытекания масла из корпуса редуктора.

При выполнении курсового проекта по “Деталям машин” были закреплены знания полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика сопротивление материалов материаловеденье.

В ходе решения поставленных задач была усвоена методика выбора элементов привода получены навыки проектирования позволяющие обеспечить необходимый технический уровень надёжность и долгий срок службы механизма.

Опыт и навыки полученные в ходе выполнения курсового проекта будут востребованы при выполнении как курсовых проектов по специальным дисциплинам так и при выполнении дипломного проекта.

Дунаев П.Ф.Лёликов О.П. Конструирование узлов и деталей машин.-М.: Высшая школа 1998. – 447 с.

Иванов М. Н. Детали машин. Учебник для студентов высш. техн. учеб. заведений. – 5-е изд. перераб. – М.: Высш. шк. 1991. – 383 с.: ил.

Курмаз Л. В. Проектирование. Учеб. пособие. Л. В. Курмаз А. Т. Скойбеда. – Мн.: Технопринт 2001. – 290 с.

Кузьмин А.В. Чернин И.М. Козинцев Б.С. Расчёты деталей машин. – Мн.: Выш. шк. 1986. – 400 с.

Рогачевский Н. И. Проектирование узлов и деталей машин. Техническое предложение и эскизный проект. Методические указания. – Часть 1 – Могилёв.: ММИ 1997. – 24 с.

Рогачевский Н. И. Проектирование узлов и деталей машин. Технический и рабочие проекты. Методические указания. – Часть 2 – Могилёв.: ММИ 1998. – 55 с.

Рогачевский Н. И. Проектирование узлов и деталей машин. Рабочие чертежи деталей пояснительная записка. Методические указания. – Часть 3 – Могилёв.: ММИ 1999. – 48 с.

![]() Редуктор.dwg

Редуктор.dwg

Технические требования 1 *Размеры для справок 2 Поверхности соединения "корпус-крышка" перед сборкой покрыть слоем ЦИАТИМа-221 ГОСТ 9433-80 3 Покрытие наружних поверхностей: грунтовка ГФ-0119 ГОСТ 23343-78

эмаль ПФ-115 ГОСТ 6465-76

темно-серая 4 В редуктор залить масло МРТУ 38-1-185-65

в количестве 2.7 л 5 После сборки валы редуктора должны проворачи- ваться свободно без стуков и заедания

Редуктор обкатать по 15 минут на всех режимах нагрузки 7 Остальные технические требования по СТБ 1022-96

Техническая характеристика 1 Момент на тихоходном валу 254.4 Нм 2 Частота вращения быстроходного вала 2865 обмин 3 Передаточное число редуктора 24

ПЛ-5.25-26.02.00.00СБ

![]() Моя спец.- Привод.doc

Моя спец.- Привод.doc

Кольцо стопорное В70

Манжета 1.1-80х105-1

Шайба концевая7019-6040

![]() Моя спец.- Рама.doc

Моя спец.- Рама.doc

ПЛ-525-26.00.00.00ПЗ

Пояснительная записка

А100L2У3 ГОСТ28330-89

-4000-65-1 ГОСТ 5006-94

ПЛ-525-26.01.00.00СБ

ПЛ-525-26.02.00.00СБ

![]() Моя спец.- Сборочн..doc

Моя спец.- Сборочн..doc

ПЛ-525-26.05.01.00СБ

ПЛ-525-26.01.02.00СБ

ПЛ-525-26.01.03.00СБ

Пробка сливного отв.

ПЛ-525-26.01.00.00СП

Подшипники ГОСТ27365-87

Шайба стопорная 52.01