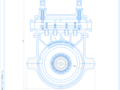

Паровая турбина типа К-14-3,5

- Добавлен: 24.01.2023

- Размер: 3 MB

- Закачек: 0

Узнать, как скачать этот материал

Подписаться на ежедневные обновления каталога:

Описание

Паровая турбина типа К-14-3,5

Состав проекта

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

Контент чертежей

![]() PTU_Kursaya_7_simestr.docx

PTU_Kursaya_7_simestr.docx

Брянский государственный технический университет

Кафедра «Тепловые двигатели»

Паровая турбина типа К-14-35

по дисциплине «Паротурбинные установки»

Студент группы 11-ЭМ1

Рассчитать и спроектировать многоступенчатую одноцилиндровую конденсационную паровую турбину с сопловым парораспределением по следующим исходным данным:

Номинальная мощность Nо =14 МВт.

Давление пара перед стопорным клапаном pо = 35 МПа.

Температура пара перед стопорным клапаном То = 705 К.

Давление пара в конденсаторе pк = 57 кПа.

Температура питательной воды ТПВ = 405 К.

Начальная энтальпия пара i0 = 3296747 кДжкг.

Данные из расчета тепловой схемы ПТУ:

Изоэнтропийный перепад энтальпий в турбине

- подводимого к турбинеG0 = 13261 кгс;

- отбираемого на П1G1 = 0422 кгс;

- отбираемого на П2G2 = 0425 кгс;

- отбираемого на П3G3 = 0675 кгс;

- отбираемого на П4G4 = 0608 кгс;

- отводимого в конденсаторGк = 11128 кгс.

- отбираемого на П1р1 = 0043 МПа;

- отбираемого на П2р2 = 0117 МПа;

- отбираемого на П3р3 = 0226 МПа;

- отбираемого на П4р4 = 0368 МПа;

- за последней ступенью турбинырк = 57 кПа.

- параd = 36 кгкВт ч;

- теплаq = 2542339 ккалкВт ч;

- топливаb = 0363 кгкВт ч.

Относительный внутренний КПД турбиныoi = 0891.

В данном курсовом проекте произведен расчет проточной части конденсационной паровой турбины типа К-14-35 и разработаны продольный и поперечный разрезы.

Описание конструкции турбины типа К-14-359

Регулирующая ступень10

1 Расчетный режим работы турбины10

2 Частота вращения ротора турбины10

3 Способ регулирования11

4 Регулирующая ступень11

5 Проточная часть исходной двухвенечной ступени скорости12

6 Тепловой расчет двухвенечной ступени скорости14

7 Выбор расчетного варианта регулирующей ступени20

8 Треугольники скоростей и потери энергии в решетках регулирующей ступени21

Нерегулируемые ступени25

1Типы нерегулируемых ступеней25

2 Ориентировочные параметры последней ступени26

3 Ориентировочные параметры первой нерегулируемой ступени 28

4 Ориентировочные параметры промежуточных ступеней давления. Формирование проточной части нерегулируемых ступеней.30

5 Число нерегулируемых ступеней давления и распределение теплового перепада между ними.31

6 Детальный тепловой расчет нерегулируемых ступеней давления35

6.1 Расчет направляющих лопаток первой ступени35

6.2 Расчет рабочих лопаток первой ступени40

6.3 Определение потерь энергии КПД и внутренней мощности45

7 Треугольники скоростей нерегулируемых ступеней55

8 Тепловой процесс в is - диаграмме промежуточной нерегулируемой ступени52

Расчет осевого усилия действующего на ротор турбины61

Требования к материалам65

1 Материалы цельнокованных сварных роторов и валов сборных роторов.66

Технико – экономические показатели турбины70

Определение размеров патрубков отбора пара из турбины71

Техника безопасности72

Список использованных источников73

Современная паротурбинная установка представляет собой сложный комплекс агрегатов взаимно связанных технологическим процессом выработки тепловой и электрической энергии (или механической). Одним из эффективных средств повышения экономичности ПТУ является регенеративный подогрев питательной воды потоками пара частично отработавшими в турбине и отбираемыми из ее проточной части в подогреватели (теплообменники). При таком способе преобразования энергии отводимый на подогрев пар совершает работу в турбине без потерь тепла в конденсаторе (холодном источнике) но с использованием его в цикле для повышения энтальпии питательной воды. Вследствие этого удельный расход топлива на выработку электроэнергии существенно снижается. Экономия топлива от применения регенерации при определенных условиях достигает 10%. В силу этого все современные ПТУ средней и большой мощности выполняются с регенеративным подогревом питательной воды хотя при этом они становятся сложнее и дороже.

Экономия от регенерации возрастает с увеличением числа подогревателей. Однако прирост экономии замедляется по мере увеличения числа подогревателей.

Как показывают исследования при заданном числе подогревателей и равном количестве протекающей через них питательной воды наибольшая экономия получается в случае приблизительно одинаковой величины подогрева во всех основных подогревателях.

Формирование проточной части представляет собой один из основных этапов проектирования многоступенчатой паровой турбины и является сложной технико-экономической задачей. При проектировании проточной части требуется спроектировать ее так чтобы располагаемый перепад энергий был преобразован в механическую работу с максимальным

коэффициентом полезного действия; чтобы турбина была надежной и долговечной конструкция ее простой и технологичной дешевой и малогабаритной.

Описание конструкции турбины типа К-14-35

Паровая турбина типа К-14-35 предназначена для привода генератора электрического тока мощностью 14 МВт. Частота вращения ротора совпадает со стандартной частотой генератора и равна 50 обс.

Роторы турбины и генератора соединены между собой посредством упругой муфты.

Турбина одноцилиндровая и одновальная. Проточная часть включает двухвенечную ступень скорости используемую в качестве регулирующей а также 13 ступеней давления.

Корпус турбины литой. В паровой турбине запрессованы седла клапанов внутри коробки на поперечной траверсе подвешены четыре регулирующих клапана. Паровая и сопловая коробки составляют одно целое. Коробка крепится фланцем к верхней половине корпуса. Все диски насадные и набираются на роторе с двух сторон.

Концевые периферийные уплотнения выполнены в виде гребешков закрепленных в корпусе.

Корпус переднего подшипника соединяется с корпусом турбины в нижней части при помощи специального устройства которое исключает возможность опрокидывания корпуса подшипника так как оно располагается вблизи его опорной плоскости. Передний подшипник опорно-упорный со сферическим вкладышем. На крышке заднего подшипника установлено валоповоротное устройство. Регулирование гидравлическое. Колесо главного масляного центробежного насоса установлено на переднем конце вала турбины. Отборы пара на РППВ предусмотрены за 6 8 10 и 12 ступенями.

Все рабочие лопатки имеют бандаж кроме последних четырех. Каждые два рабочих диска фиксируются на валу в осевом направлении стальными полукольцами вставленными в канавки вала. Диафрагмы центруются с помощью радиальных штифтов.

Регулирующая ступень

1 Расчетный режим работы турбины

Расчётный режим работы турбины – один из основных факторов определяющих размеры проточной части турбины и характеризующийся максимальным КПД преобразования энергии. В качестве расчётного принимается наиболее вероятный режим эксплуатации турбины в составе ПТУ то есть такой режим при котором турбина должна работать наибольшее число часов в году.

На практике паровые турбины малой и средней мощности значительную часть времени работают с нагрузкой меньше номинальной. Исходя из этого мощность турбины на расчетном режиме которая называется расчетной или экономической принимается равной:

2 Частота вращения ротора турбины

Частота вращения ротора паровой турбины предназначенной для привода генератора электрического тока в большинстве случаев рассматривается как заданная величина. Для получения переменного электрического тока с частотой 50 Гц ротор двухполюсного генератора должен вращаться с частотой n = 3000 обмин; (nc = 50 с-1).

Роторы турбины и генератора мощностью Nном >4 МВт целесообразно непосредственно соединять между собой так как это упрощает конструкцию снижает стоимость изготовления повышает экономичность и долговечность облегчает эксплуатацию турбогенератора. В таком случае ротор турбины должен иметь такую частоту вращения что и ротор генератора.

3 Способ регулирования

В процессе эксплуатации паровой турбины вырабатываемая ею мощность в каждый момент времени должна равняться потребляемой. Это равенство мощностей достигается регулированием расхода пара через турбину при неизменных начальных и конечных параметрах пара или при изменяющемся начальном давлении пара. В соответствии с графиком нагрузки расход пара должен изменяться таким образом чтобы турбина развивала требуемую мощность в пределах от нуля до номинальной.

Выбираем сопловое регулирование так как весь поток пара отдельными частями протекает через последовательно включаемые регулирующие клапаны каждый из которых осуществляет подвод пара только к своей группе сопел; применяется в турбинах проектируемых для работы с большими колебаниями нагрузки: при малых расходах пара потери энергии меньше чем при дроссельном регулировании.

4 Регулирующая ступень

Проточная часть многоступенчатой паровой турбины с сопловым регулированием содержит первую регулирующую и последующие нерегулируемые ступени. При других способах регулирования применяются только нерегулируемые ступени

Регулирующая ступень характеризуется тем что при изменении нагрузки подвод пара к ней осуществляется через несколько открытых регулирующих клапанов каждый из которых открывает доступ пара к самостоятельной (изолированной) группе сопел а степень парциальности подвода пара 08 096 и изменяются в процессе эксплуатации. В силу этого проходная площадь сопел (направляющего аппарата) регулирующей ступени турбины может изменяться то есть регулироваться. В нерегулируемых ступенях площадь проходных сечений диафрагм остается постоянной то есть не регулируется при изменении нагрузки турбины

5 Проточная часть исходной двухвенечной ступени скорости

Применяем для нашей турбины КС-Б которая имеет проточную часть более сложной конструкции чем группа КС-А: периферийные и корневые обводы проточной части выполняются коническими осевые и радиальные зазоры между ротором и статором снабжены развитой системой осевых и радиальных уплотнений. В силу этого двухвенечные ступени КС-Б обладают более высокой экономичностью при том незначительно изменяющуюся при переменных режимах работы но они менее технологичные и более дорогие. Поэтому применение их предпочтительно для турбин мощностью свыше 12000 кВт. Основные конструктивные параметры проточной части двухвенечной ступени скорости типа КС – Б представлены в таблице 1.

Таблица 1 – Основные конструктивные параметры проточной части двухвенечной ступени скорости типа КС-Б

Угол выхода сопловых лопаток α11 град.

Угол входа рабочих лопаток I венца 11 град.

Угол выхода рабочих лопаток I венца 21 град.

Угол входа направляющих лопаток α21 град.

Угол выхода направляющих лопаток α12 град.

Угол входа рабочих лопаток II венца 12 град.

Угол выхода рабочих лопаток II венца 22 град.

Отношение площадей проходных сечений:

а) I рабочего венца и сопел f21f11

б) направляющего аппарата и сопел f12f11

в) II рабочего венца и сопел f22f11

Отношение высот (длин) лопаток:

а) I рабочего венца и сопел а=l21l11

б) направляющего аппарата и I рабочего венца в= l12l21

в) II рабочего венца и направляющего аппарата с= l22l12

Осевая ширина профиля лопаток:

б) I рабочего венца В21 мм

в) направляющего аппарата В12 мм

г) II рабочего венца В22 мм

Шаг лопаточной решетки:

б) I рабочего венца t21 мм

в) направляющего аппарата t12 мм

г) II рабочего венца t22 мм

6 Тепловой расчет двухвенечной ступени скорости

) Расход пара (из расчета тепловой схемы)

) Частота вращения ротора турбины

) Параметры пара перед соплами:

) Тип ступени – двухвенечная КС-Б.

) Отношение скоростей

) Окружная скорость

) Условная скорость

) Изоэнтропийный перепад энтальпий

) Параметры пара за ступенью (по h0 в is – диаграмме):

а) давление p2I = 1445 МПа;

) Отношение давлений:

) Давление пара в критическом сечении:

) Критический тепловой перепад

(по is - диаграмме).

) Удельный объем пара в критическом сечении

) Скорость пара в критическом сечении

) Площадь проходных сечений

) Путем компьютерного моделирования выбираем оптимальную степень парциальности (см. табл. 2). Степень парциальности принимаем = = 0198.

Частота вращения ротора nс

Параметры перед соплами

б) температура t0' (по is - диаграмме)

в) энтальпия i0 (по is - диаграмме)

Отношение скоростей x=uC0

Окружная скорость u=d1nc

Условная скорость c0=ux

Изоэнтропийный перепад энтальпий в ступени h0l=c022

Параметры пара за ступенью (по h0l в is - диаграмме)

б) удельный объём v2t

б) Пкр=ркрl р0'=2(к+1)к(к-1)

Давление пара в критическом сечении

Критический тепловой перепад hкрl (по is - диаграмме)

Удельный объём пара в критическом сечении vkpl (по is - диаграмме)

Скорость пара в критическом сечении

Площадь проходных сечений:

Таблица 2 – Выбор оптимального значения степени парциальности

Степени парциальности

б) I рабочего венца l21=аl11 (а=119)

в) направляющего аппарата l12=вl21 (в=129)

г) II рабочего венца l22=сl12 (с=129)

Окружной КПД ступени u

Поправочный коэффициент на средний диаметр Кd

Поправочный коэффициент на толщину выходной кромки профиля сопловой лопатки Кs

Поправочный коэффициент на высоту лопатки Кl

Окружной КПД ступени с учётом поправок u' = uКdКsКl

Окружной тепловой перепад в ступени hu' = u'hoI

б) I рабочего венца В21

в) направляющего аппарата В12

г) II рабочего венца В22

Неактивная дуга закрытая кожухом к = 09(1-)

Мощность затрачиваемая на трение и вентиляцию Nтв

Потеря энергии на трение и вентиляцию hтв= NтвGо

Потеря энергии на концах сегментов сопел hсегм = 011(В21l21+ +В22l22)х(hu' - -hтв)zссf11 (zсс=1)

Использованный внутренний теплоперепад в ступени hil = hu'- hтв- hсегм

Относительный внутренний КПД ступени oi l= hilhol

Внутренняя мощность ступени Nil = Gohil

Рисунок 1 – График зависимости регулирующей ступени

б) I рабочего венца

в) направляющего аппарата

г) II рабочего венца

где коэффициенты a b и c берутся из таблицы 1.

) Окружной КПД ступени по опытным данным u = 0735 [1 cтр. 44 рис. 11].

) Поправочный коэффициент на средний диаметр Кd = 1009 [1 cтр. 45 рис. 12].

) Поправочный коэффициент на толщину выходной кромки профиля сопловой лопатки Кs = 0978 [1 cтр. 45 рис. 13].

) Поправочный коэффициент на высоту лопатки Кl =0976 [1 cтр. 46 рис. 14].

) Окружной КПД ступени с учетом поправок

) Окружной тепловой перепад в ступени

) Осевая ширина профиля лопаток:

а) сопел В11 = 50мм;

б) I рабочего венца В21 = 40 мм;

в) направляющего аппарата В12 = 33 мм;

г) II рабочего венца В22 = 40 мм.

) Неактивная дуга закрытая кожухом

) Мощность затрачиваемая на трение и вентиляцию

) Потери энергии на трение и вентиляцию

) Потеря энергии на концах сегментов сопел

) Использованный внутренний тепловой перепад в ступени

) Относительный внутренний КПД ступени

) Внутренняя мощность

7 Выбор расчетного варианта регулирующей ступени

Определяем ориентировочную степень парциальности при максимальном расходе пара:

где Nэ и Nном – мощность турбины соответственно расчетная и номинальная;

t и 2tном – удельный объем пара в конце процесса расширения на изоэнтропе и давлении в камере регулирующей ступени соответственно p2I и p21ном при расчетной номинальной мощности турбины.

Давление в камере регулирующей ступени:

где h0i и h0iном – изоэнтропийный перепад энтальпий от p'0 соответственно до p2I и p2Iном.

Определяем число сопел регулирующей ступени

где t11 – шаг сопловой решетки на среднем диаметре d регулирующей ступени;

Zсmax – округляется до ближайшего большего целого числа.

Число регулирующих клапанов с экономической точки зрения целесообразно брать возможно больше хотя это усложняет конструкцию турбины. Принимаем для проектируемой турбины число регулирующих клапанов zрк = 4.

8 Треугольники скоростей и потери энергии в решетках регулирующей ступени

Для двухвенечной ступени скорости вычисляются:

) абсолютная скорость истечения пара из сопел

где = 098 – коэффициент скорости соплового аппарата [1 cтр. 53 рис. 16].

– степень реактивности ступени

где н 1 2 – степень реактивности соответственно направляющего аппарата первого и второго венцов рабочих лопаток.

) Относительная скорость входа пара в рабочие каналы первого венца

– эффективный угол выхода пара из соплового аппарата из первого венца рабочих лопаток для принятого типа ступени.

) Относительная скорость выхода пара из рабочих каналов первого венца

где 1 = 0849 – коэффициент скорости направляющего аппарата первого венца рабочих лопаток [1 cтр. 53 рис. 17];

– степень реактивности первого венца рабочих лопаток.

) Абсолютная скорость выхода пара из рабочих каналов первого венца

– эффективный угол выхода пара из направляющего аппарата из первого венца рабочих лопаток для принятого типа ступени.

) Абсолютная скорость выхода пара из каналов направляющего аппарата

н = 087 – коэффициент скорости направляющего аппарата первого венца рабочих лопаток [1 cтр. 53 рис. 17];

н – степень реактивности ступени.

) Относительная скорость входа пара в рабочие каналы второго венца

– эффективный угол выхода пара из соплового аппарата из второго венца рабочих лопаток для принятого типа ступени.

) Относительная скорость выхода пара из рабочих каналов второго венца

= 0869 – коэффициент скорости направляющего аппарата второго венца рабочих лопаток [1 cтр. 53 рис. 17];

– степень реактивности второго венца рабочих лопаток.

) Абсолютная скорость выхода пара из рабочего колеса регулирующей ступени

– эффективный угол выхода пара из направляющего аппарата из второго венца рабочих лопаток для принятого типа ступени.

Для двухвенечной ступени скорости определяются потери энергии в лопаточных решетках:

) в сопловом аппарате

) В первом венце рабочих лопаток

) В направляющем аппарате

) Во втором венце рабочих лопаток

) Потеря энергии с выходной скоростью

) Окружной тепловой перепад ступени

Окружной КПД ступени

По результатам расчета строим треугольники скоростей регулирующей ступени (рисунок 2) и тепловой процесс в is – диаграмме (рисунок 3).

Рисунок 3 – Треугольники скоростей двухвенечной ступени скорости

Рисунок 4 – Тепловой процесс регулирующей ступени

Нерегулируемые ступени

1Типы нерегулируемых ступеней

Нерегулируемые ступени современных конденсационных паровых турбин можно разделить на три группы:

а) ступени высокого давления работающие в области малых объемных расходов пара (в области повышенного давления);

б) ступени среднего давления или промежуточные ступени в которых объемы пара достаточно велики;

в) ступени низкого давления работающие как правило под вакуумом где объемы пара достигают очень большой величины.

Это деление ступеней на группы является довольно условным тем не менее при расчетах и конструировании этих ступеней имеются особенности которые надо учитывать и это оправдывает такую их классификацию.

В современном паротурбостроении активные и реактивные турбины средних и больших мощностей получили равное распространение. Только при малых мощностях когда приходится выполнять турбины с парциальным подводом пара в ступенях высокого давления реактивная конструкция оказалась непригодной. Для больших турбин как с точки зрения эксплуатации так и в отношении экономичности оба типа турбин практически равноценны. Если с одной стороны в реактивных ступенях условия обтекания рабочих решеток несравненно лучше чем в активных то с другой стороны КПД реактивной ступени сильно зависит от утечек через внутренние зазоры ступени. Кроме того в реактивной турбине обычно разгрузочный диск (поршень или думмис) большого диаметра являющийся частью переднего уплотнения и КПД турбины снижается из-за увеличенных утечек через переднее уплотнение. Все это приводит в конечном итоге к примерно равной экономичности обоих турбин. Технология изготовления каждого из этих типов имеет свои особенности. В соответствии с типом турбин которые получили распространение на том или ином заводе применяется специализированное оборудование оснастка приспособления. Поэтому каждый завод придерживается той или другой конструкции.

Если отвлечься от этих практических соображений то следует иметь ввиду что выполнение активных ступеней целесообразно в области малых расходов то есть в ступенях высокого давления где существенно сказываются потери от утечек. Наоборот в области низких давлений где удельные объемы пара велики и соответственно высота лопаток и веерность ступени значительны преимущество имеют реактивные ступени. Ступени низкого давления современных активных паровых турбин выполняются со значительной реакцией которая часто для последней ступени на средней окружности достигает 06 и более.

2 Ориентировочные параметры последней ступени

Площадь ометаемая рабочими лопатками последней ступени

Уравнение неразрывности для последней ступени в упрощенной форме

где – осевая составляющая абсолютной скорости выхода потока из последней ступени.

= 90 – угол выхода потока из последней ступени тогда sin2=1 и c2 = c2z.

Выходная кинетическая энергия соответствует скорости c2 за последней ступенью турбины

где в.с – коэффициент потери с выходной скорости из последней ступени принимаем

После простых преобразований получим средний диаметр последней ступени:

где Gк – расход пара через последнюю ступень Gк = 11128 кгс;

vк – удельный объем пара за РК последней ступени vк = 21875 мкг

dz lz – втулочное отношение последней ступени принимаем dzlz=5 (по прототипу).

H'0 – изоэнтропийный перепад энтальпий приходящийся на всю турбину H'0 = 1149037 кДжкг.

Ориентировочное значение высоты лопатки последней ступени

Отсюда получаем скорости выхода потока из последней ступени.

Тепловой перепад срабатываемый в последней ступени

где – характеристический коэффициент последней ступени

где – коэффициент скорости направляющего аппарата последней ступени принимаем [1 cтр. 59];

α1z – угол принимаем αz = 26 [1 cтр. 59];

– степень реактивности последней ступени;

где – степень реактивности у корня последней ступени принимаем

3 Ориентировочные параметры первой нерегулируемой ступени

Основной задачей проектирования первой и последних нерегулируемых ступеней высокого давления является обеспечение достаточной высоты направляющих лопаток при которых достигается наибольшая экономичность.

Воспользуемся уравнением неразрывности для соплового аппарата первой ступени

где G1 – расход пара через НА первой ступени;

f1 - площадь проходных сечений сопел диафрагмы первой ступени;

где d1 – средний диаметр ступени d1 = 10;

– степень парциальности впуска пара;

– угол выхода из сопел диафрагмы 1 = 110;

c1t – абсолютная теоретическая скорость истечения из сопел диафрагмы.

В этом выражении характеристический коэффициент для первых ступеней целесообразно выбирать равным или меньше так как при изменении нагрузки турбины режимный коэффициент первых ступеней конденсатных турбин практически не изменяется. Тогда

Для первой ступени принимаем 1=110 '=003 d1=10 dz=159.

Т.к. мм то выполняем первую нерегулируемую ступень c парциальным впуском пара .

По принятым значениям d1 и n вычисляется окружная скорость на средней окружности первой ступени

Используя коэффициент получаем перепад энтальпий

4 Ориентировочные параметры промежуточных ступеней давления. Формирование проточной части нерегулируемых ступеней.

Характерным для формирования проточной части является закон изменения средних диаметров нерегулируемых ступеней при этом на 13 длины ротора занятой ступенями высокого давления они практически

постоянные; на второй трети занятой ступенями среднего давления увеличиваются примерно на ; в ступенях низкого давления диаметры увеличиваются приблизительно ещё на . Для выполнения дальнейших предварительных расчётов ступеней давления принятый закон изменения средних диаметров ступеней вдоль проточной части проектируемой турбины наносится на отдельной диаграмме где по оси абсцисс откладываются в некотором масштабе длина ротора между крайними нерегулируемыми ступенями (рисунок 3).

Для определения числа нерегулируемых ступеней необходимо также задать закон изменения режимных параметров и h0 вдоль проточной части проектируемой турбины. Принимаю закон изменения от первой ступени до L2 а далее возрастание до последней ступени по плавной практически прямой линии (рисунок 3).

Располагаемый перепад энтальпий промежуточных ступеней давления с учётом коэффициента использования выходной кинетической энергии можно вычислить по формуле

где К0 – коэффициент (для первой ступени К0 = 1 для промежуточных ступеней К0 = 092 096) [1 cтр. 68].

По этой формуле вычисляем тепловые перепады для точек 1 и z а также для 12 промежуточных точек подставляя значения d и с графиков представленных на рисунке 3 (кривая и d). Полученные теплоперепады наносим на диаграмму и соединяем плавной линией иллюстрируя закон изменения располагаемых тепловых перепадов в нерегулируемых ступенях вдоль проточной части.

5 Число нерегулируемых ступеней давления и распределение теплового перепада между ними.

Число нерегулируемых ступеней давления и распределение теплового перепада между ними проводится графо–аналитическим методом. При этом определяется осредненный по проточной части тепловой перепад h0(ср).

Для этого используя ранее найденные h0(i) определяем h0ср:

Число нерегулируемых ступеней давления z зависит главным образом от величины срабатываемого в них общего теплового перепада

где – коэффициент возврата тепла в первом приближении = 0.

Величина Н'0 зависит от начальных и конечных параметров пара hо – от типа регулирующей ступени и принятых для нее расчетных значений d и .

Полученный результат z' округляем до ближайшего целого числа z =12 ступеней.

Коэффициент возврата тепла

С учетом коэффициента возврата тепла уточняем изоэнтропийный теплоперепад в нерегулируемых ступенях H0сд :

Уточняем число ступеней z

Принимаем z =13 ступеней.

Для определения влияния числа ступеней на КПД турбины необходимо определить характеристический коэффициент

Для вычисления этого коэффициента на данной стадии проектирования базу L разделяем на (z-1) равных отрезков получив на их границах соответственно точки 1 2 3 (z-1) z отвечающие номерам нерегулируемых ступеней. Для каждой из ступеней в указанной точке на кривой d находим средние диаметры а по ним и известной частоте вращения ротора вычисляем окружные скорости:

Полученное значение позволяет оценить относительный эффективный КПД проектируемой турбины oe с помощью графика oe=f() [1 cтр. 71 рис. 22]; В результате получаем oe = 080.

Сумму предварительных тепловых перепадов включающую и теплоперепад регулирующей ступени сравниваем с величиной и определяем разность

Эту разность делим на число нерегулируемых ступеней:

Определяем окончательно теплоперепады

Полученные параметры занесены в таблицу 3.

Таблица 3 – Предварительные параметры нерегулируемых ступеней турбины

Средний диаметр ступени d м

Окружная скорость u мс

Предваритель-ный тепло-перепад

Характе-ристический коэффициент

6 Детальный тепловой расчет нерегулируемых ступеней давления

Детальный тепловой расчет нерегулируемых ступеней выполняется

последовательно ступень за ступенью начиная с первой. Он состоит из трех основных этапов для каждой нерегулируемой ступени: расчет направляющих лопаток расчет рабочих лопаток и определение потерь энергии относительного внутреннего КПД и внутренней мощности ступени. Только после того как определены все конструктивные и режимные параметры установлена приемлемость их значений построен эскиз проточной части первой ступени и найдены параметры пара за ней можно приступить к расчету второй ступени и т.д.

6.1 Расчет направляющих лопаток первой ступени

) Средний диаметр направляющего аппарата

) Характеристический коэффициент

) Частота вращения ротора турбины

) Окружная скорость на средней окружности

) Расход пара через ступень

) Давление пара перед ступенью

) Удельный объем пара перед ступенью

) Энтальпия пара перед ступенью

) Выходная кинетическая энергия пара покидающего предыдущую ступень

) Коэффициент использования выходной кинетической энергии из предыдущей ступени

) Доля кинетической энергии используемая в ступени

) Полные параметры пара перед ступенью

в) удельный объем (по

г) температура (по is – диаграмме).

) Полный изоэнтропийный перепад энтальпий

) Параметры пара за ступенью при изоэнтропийном расширении

б) удельный объем (по

) Высота направляющей лопатки (предварительное значение)

) Степень реактивности у корня ступени

) Степень реактивности на средней окружности

) Тепловой перепад в направляющем аппарате

) Параметры за направляющим аппаратом:

) Абсолютная теоретическая скорость пара при истечении из направляющего аппарата

) Показатель в уравнении изоэнтропы

) Скорость звука на выходе из направляющего аппарата

) Отношение давлений

) Эффективный угол выхода из направляющего аппарата

) Хорда профиля направляющей лопатки (принимается по прототипу)

) Коэффициент скорости φ

) Абсолютная действительная скорость пара при истечении из направляющего аппарата

) Потеря энергии в направляющей решетке

) Параметры пара за направляющим аппаратом

б) удельный объем (по р1 и i1 в is – диаграмме).

) Критическое отношение

) Параметры пара в критическом сечении направляющего аппарата не определяем так как

) Скорость пара в критическом сечении не вычисляем так как .

) Угол выхода пара из направляющего аппарата с учетом отклонения потока в косом срезе сопла не вычисляем так как сечение не критическое.

) Угол выхода пара из направляющего аппарата с учетом отклонения потока в косом срезе сопла

) Параметры диафрагменных уплотнений (принимаются):

а) диаметр dy = 036 м;

б) зазор у = 00005 м;

в) число гребней zy = 8 шт.;

г) коэффициент расхода у = 077;

д) поправочный коэффициент Kу =1;

) Расход пара через диафрагменное уплотнение

) Расход пара через направляющую решетку

) Коэффициент расхода направляющей решетки 1 (по опытным данным)

) Поправочный коэффициент (по опытным данным)

) Площадь проходных сечений направляющей решетки при

) Площадь проходных сечений направляющей решетки при не вычисляем так как сечение не критическое.

) Степень парциальности

) Высота направляющей лопатки

) Диаметр корневого обвода

) Относительный шаг направляющей решетки ( по опытным данным).

) Шаг направляющей решетки

) Число направляющих лопаток

6.2 Расчет рабочих лопаток первой ступени

) Относительная скорость входа пара в рабочую решетку

) Отношение скоростей

) Угол входа пара в рабочую решетку

) Полные параметры пара в относительном движении перед рабочим колесом:

б) давление ( по в is – диаграмме).

) Тепловой перепад срабатываемый в рабочем колесе

) Параметры пара за рабочим колесом при изоэнтропийном расширении:

в) удельный объем ( по в is – диаграмме).

) Скорость звука за рабочей решеткой

) Критическое отношение давлений

) Параметры пара в критическом сечении рабочей решетки не определяем так как

) Относительная скорость пара в критическом сечении не вычисляем так как

) Относительная теоретическая скорость пара на выходе из рабочей решетки

) Параметры периферийных зазоров проточной части ступени

а) диаметр периферийного обвода

в) коэффициент расхода открытого осевого зазора

г) радиальный зазор надбандажного уплотнения

д) число гребней радиального надбандажного уплотнения

е) коэффициент расхода надбандажного уплотнения (по опытным данным)

ж) поправочный коэффициент (по опытным данным) Ку' =10;

з)эквивалентный зазор

) Степень реактивности в периферийном сечении ступени

) Утечка пара через периферийные зазоры ступени с бандажом

) Утечка пара через периферийные зазоры ступени без бандажа – не считается.

) Расход пара через рабочую решетку

) Угол поворота потока в рабочей решетке (предварительный)

) Хорда профиля рабочей лопатки (по прототипу)

) Коэффициент расхода рабочей решетки (по опытным данным)

) Выходная площадь рабочей решетки при М2t 1

) Выходная площадь рабочей решетки при - не считается.

) Перекрыша лопаток ступени (принимается)

) Высота рабочей лопатки по входной кромке

) Высота рабочей лопатки по выходной кромке (выбирается по условию плавности проточной части)

) Средний диаметр на выходе из рабочей решетки (принимается)

) Эффективный угол выхода рабочей решетки

) Учитывая этот угол принимаем профиль рабочей лопатки из таблицы 7 [1 cтр. 81]

) Угол установки профиля в рабочей решетке

) Относительный шаг рабочей решетки

) Хорда профиля рабочей лопатки

) Шаг рабочей решетки

) Угол поворота потока в рабочей решетке

) Коэффициент скорости рабочей решетки

) Относительная действительная скорость на выходе из рабочего колеса

) Угол выхода потока из рабочей решетки с учетом отклонения в косом срезе каналов (при М2t >1) – не считается.

) Угол отклонения потока в косом срезе рабочего канала (при М2t >1) – не считается.

) Потеря энергии в рабочей решетке

) Энтальпия пара за рабочим колесом с учетом потери

) Абсолютная скорость выхода пара из рабочего колеса ступени

) Угол выхода пара из рабочего колеса

) Условная изоэнтропийная скорость ступени

0) Характеристическое отношение ступени

6.3 Определение потерь энергии КПД и внутренней мощности

1) Выходная кинетическая энергия потока покидающего ступень

2) Коэффициент использования выходной кинетической энергии в следующей ступени

3) Доля выходной кинетической энергии используемая в следующей ступени

4) Окружной (лопаточный) перепад энтальпий в ступени

5) Располагаемый тепловой перепад в ступени

6) Относительный окружной (лопаточный) КПД ступени

7) Окружная составляющая скорости

8) Окружная составляющая скорости

9) КПД ступени по треугольникам скоростей

0) Число Рейнольдса

где 2 – кинематическая вязкость; 2 = 48710-6.

1) Относительный зазор между диском и диафрагмой

2) Коэффициент трения

3) Относительные потери энергии на трение диска

4) Осевая длина свободных поверхностей диска не вычисляем.

5) Диаметр свободных поверхностей диска не вычисляем.

6) Относительные потери энергии на трение свободных поверхностей диска не вычисляем.

7) Часть неактивной дуги занятая противовентиляционным кожухом не рассчитывается

8) Относительная потеря на вентиляцию в парциальной ступени не рассчитывается так как ступени не парциальные.

9) Число групп сопел (принимаем).

0) Относительная потеря энергии на концах сегментов сопел

1) Коэффициент (по опытным данным)

2) Относительная потеря энергии от утечек пара через корневые зазоры

3) Относительная потеря энергии от утечек пара через периферийные зазоры ступени с бандажом

5) Относительная потеря энергии от утечек через периферийные зазоры в ступени без бандажа рабочих лопаток

7) Влажность пара перед ступенью

8) Влажность пара за ступенью

9) Относительная потеря энергии от влажности

Сумма дополнительных относительных потерь энергии в ступени

1) Сумма дополнительных потерь энергии в ступени

2) Относительный внутренний КПД ступени

3) Потеря энергии с выходной скоростью

4) Энтальпия пара перед следующей ступенью

5) Внутренний перепад энтальпий в ступени

6) Внутренняя мощность ступени

Детальный расчёт остальных ступеней давления выполняется с помощью ЭВМ и результаты расчёта заносятся в таблицу 4

7 Треугольники скоростей нерегулируемых ступеней

Рисунок 5 – Треугольники скоростей первой ступени давления

Рисунок 6 – Треугольники скоростей второй ступени давления

Рисунок 7 – Треугольники скоростей третьей ступени давления

Рисунок 8 – Треугольники скоростей четвертой ступени давления

Рисунок 9 – Треугольники скоростей пятой ступени давления

Рисунок 10 – Треугольники скоростей шестой ступени давления

Рисунок 11 – Треугольники скоростей седьмой ступени давления

Рисунок 12 – Треугольники скоростей восьмой ступени давления

Рисунок 13 – Треугольники скоростей девятой ступени давления

Рисунок 14 – Треугольники скоростей десятой ступени давления

Рисунок 15 – Треугольники скоростей одиннадцатой ступени давления

Рисунок 16 – Треугольники скоростей двенадцатой ступени давления

Рисунок 17 – Треугольники скоростей тринадцатой ступени давления

8 Тепловой процесс в is - диаграмме промежуточной нерегулируемой ступени

Тепловой процесс строим для четвертой нерегулируемой ступени.

) Полная энтальпия пара перед ступенью

) Перепад в направляющем аппарате

) Энтальпия пара за направляющим аппаратом при изоэнтропийном расширении

) Потеря энергии в направляющем аппарате

) Энтальпия пара за направляющим аппаратом с учётом потерь

) Энтальпия пара в относительном движении перед рабочим колесом

) Теплоперепад срабатываемый в рабочем колесе без учета потерь

) Энтальпия пара за рабочим колесом при изоэнтропийном расширении

) Потери энергии в рабочем колесе

) Энтальпия пара за рабочим колесом с учетом потерь

) Сумма дополнительных потерь энергии

) Выходная кинетическая энергия потока покидающего ступень

) Потеря энергии с выходной скоростью

) Внутренний перепад энтальпий в ступени

По результатам расчета строим тепловой процесс в is – диаграмме (рисунок 18).

Рисунок 18 – Тепловой процесс турбинной ступени давления

Расчет осевого усилия действующего на ротор турбины

Средний диаметр на выходе рабочей решетки d2 = 1030 м.

Длина рабочей лопатки l2 = 00384 м.

Осевой открытый зазор у корня 1' = 00015 м.

Диаметр разгрузочного отверстия dр.о.= 0044 м.

Число разгрузочных отверстий zр.о.= 7 шт.

Диаметр окружности расположения разгрузочных отверстий Др.о.= = 0724 м.

Диаметр диафрагменных уплотнения dу = 041 м.

Радиальный зазор диафрагменного уплотнения у = 00005 м.

Число гребней диафрагменного уплотнения zу = 4 шт.

Радиус скругления разгрузочных отверстий rр.о.= 001 м.

Полное давление пара перед ступенью p*0 = 0443 МПа;

Статическое давление пара перед ступенью po = 04 МПа;

Давление за направляющим аппаратом p1 = 0343 МПа;

Удельный объем пара перед ступенью v0 = 0510 м3кг;

Давление за рабочим колесом p2 = 0333 МПа.

Вычислим давление за направляющим аппаратом у корня:

1)Площадь проходного сечения диафрагменного уплотнения

2)Площадь проходного сечения разгрузочных отверстий

3)Площадь проходного сечения корневого зазора

4)Коэффициент расхода диафрагменного уплотнения

5)Окружная скорость разгрузочных отверстий

6)Условная изоэнтропийная скорость пара в разгрузочных отверстиях

где в первом приближении px = p'1 = 0336 МПа.

7)Характеристическое отношение разгрузочных отверстий

8)Коэффициент расхода через разгрузочные отверстия

) Решаем уравнения для определения pх:

Определим y1 и у2 при нескольких значениях и результаты заносим в таблицу 5;

Таблица 5 – таблица значений y1 и у2 при различных степенях реактивности

По результатам расчета построим графики зависимости у1 = f(x) и у2 = f(x) (рисунок 19).

Рисунок 19 – График зависимости у1 = f(x) и y2 = f(x).

При условии у1 = у2

) Уточняем условную изоэнтропийную скорость в разгрузочных отверстиях

) Определяем характеристическое отношение x

1) Осевое усилие действующее на полотно диска

2) Осевое усилие действующее на венец рабочей лопатки

3) Осевое усилие действующее на диафрагменное уплотнение

4) Осевое усилие действующее на ротор

Требования к материалам

Анализ тепературно - напряженного состояния деталей и условий их эксплуатации позволяет выявить комплекс необходимых требований к материалам этих деталей.

Известно что эксплуатационная работоспособность (надежность материалов рассмотренных наиболее ответственных деталей турбин в условиях сложного температурно-напряженного состояния определяется их статической и усталостной прочностью при обычных и высоких температурах термической усталостью коррозийной (жаро-) стойкостью и стабильностью этих свойств во времени. Неизменность и уровень свойств материала при длительной эксплуатации обеспечивается стабильностью структуры во всем интервале рабочих температур высокой однородностью химического состава и строения материала по сечению (объему) деталей. Из всех возможных материалов должны применяться прежде всего материалы не только с соответствующим уровнем прочности но и с большим коэффициентом теплопроводности и малым коэффициентом линейного расширения чтобы обеспечить более низкие температурные напряжения возникающие в деталях из-за неравномерного температурного поля по длине и сечению деталей. В этом отношении например стали перлитного класса и 12% хромистые стали предпочтительней сталей аустенитного класса (имеют существенные преимущества).

Применяемые материалы должны вместе с тем обладать малой чувствительностью к концентраторам напряжений т.е. достаточно высокой пластичностью и вязкостью необходимыми для равномерного распределения (уравнивая) напряжений по всей площади поперечного сечения деталей. Низкая длительная пластичность свидетельствует (при прочих равных условиях) о низкой конструктивной прочности материала.

Не менее важное значение имеет и демфирующая способность материалов т.е. декремент затухания колебаний (вибраций) обеспечиваемый самим материалом. Материалы с высоким декрементом затухания колебаний обладают большей долговечностью работы и меньшей чувствительностью к концентраторам напряжений. Наихудшей способностью гасить колебания (вибрацию) отличаются стали аустенитного класса. По этому например для роторов паровых турбин они применяются в исключительных случаях (для роторов газовых турбин с ограниченным ресурсом используются высоколегированные аустенитные стали).

Технологические свойства (литейные свойства деформируемостьпри горячей пластической деформации и др.) материалов должны обеспечивать получение деталей наиболее простыми дешевыми методами изготовления заготовок и последующей обработки с минимальными внутренними остаточными напряжениями и с полным исключением внутренних дефектов (пороков) в деталях.

1 Материалы цельнокованных сварных роторов и валов сборных роторов.

Материалы таких деталей должны обладать высокими показателями прочности в сочетании с достаточно высокой пластичностью и вязкостью хорошей способностью гасить вибрацию (колебания). Требуемый уровень свойств необходимо обеспечивать по всей площади сечения валов(роторов). Химический состав материала не только должен гарантировать требуемые уровни свойств но и соответствующую прокаливаемость валу (ротору) минимальный уровень внутренних остаточных напряжений в деталях после всех видов обработок.

Материалы роторов ступеней высокого и среднего давления должны обладать высоким сопротивлением ползучести и высокой длительной прочностью. Материалы роторов ступени низкого давления – высокой вязкостью. Для материалов рассматриваемых деталей необходимы и достаточны упругие свойства т.к. сдаточные испытания при комнатной температуре проводятся с большими перегрузками а допускаемые деформации роторов чрезвычайно малы.

Материалы дисков – материалы применяемые для изготовления дисков должны обладать: высоким пределом текучести ползучести и длительной прочности пределом выносливости вибрационной и термической усталости; достаточно высокой длительной пластичностью и вязкостью позволяющей предупредить хрупкое разрушение и снизить чувствительность к концентрации напряжений; большим коэффициентом теплопроводности и малым коэффициентом линейного расширения высоким декрементом затухания колебаний; хорошей коррозионной стойкостью.

Материалы рабочих лопаток – материалы рабочих лопаток высокотемпературных ступеней турбины находящиеся под действием высокого давления должны характеризоваться высоким сопротивлением динамической ползучести длительной прочности высокотемпературной (многоцикловой) и термической усталостью; достаточно высокой пластичностью необходимой для равномерного распределения напряжений по всей площади сечения лопаток. Материалы лопаток газовых турбин должны обладать еще и высоким сопротивлением высокотемпературной коррозии и эрозионному износу вызванного продуктами сгорания топлива.

К материалам рабочих лопаток турбин для ступеней низкого давления предъявляют высокие требования к прочности при растяжении сопротивлению усталости и к уровню демпфирующей способности.

Материалы для направляющих(сопловых) лопаток в условиях изменения температуры должны отличатся достаточным сопротивлением ползучести и длительной прочностью термической усталости стойкостью в условиях газовой коррозии достаточной длительной пластичностью и вязкостью.

Материалы корпусов (цилиндров) – для корпусов необходимы прежде всего материалы с хорошими литейными свойствами и свариваемостью. Вместе с тем они должны обладать достаточным сопротивлением термической усталости ползучести малой чувствительностью к концентраторам напряжений хорошей демпфирующей способностью.

Материалы крепежных деталей – материал крепежных деталей должен в первую очередь обладать высокой релаксационной стойкостью (для сохранения необходимого натяга в соединении) и структурной стабильностью при достаточном уровне длительной прочности. Кроме того иметь высокую длительную пластичность снижающую его чувствительность к надрезам и предупреждающую разрушения по резьбе соответствующее сопротивление вибрационным нагрузкам малую способность к схватыванию с материалом сопряженной детали. Чем больше разница в твердости материалов сопрягаемых деталей тем меньше склонность к заеданию резьбы. В таких случаях целесообразнее обеспечивать долговечность более дорогих деталей (шпильки болта) а заменять при необходимости более дешевые (гайки).

Температурные коэффициенты линейного расширения сопрягаемых (соединяемых) деталей не должны значительно различаться.

Технико – экономические показатели турбины

)Суммарная внутренняя мощность группы нерегулируемых ступеней

)Внутренняя мощность всей турбины

)Суммарный внутренний тепловой перепад в нерегулируемых ступенях турбины

)Внутренний перепад энтальпий в турбине

)Относительный КПД группы нерегулируемых ступеней турбины

)Относительный внутренний КПД турбины

1) удельный расход пара

или 36000001161=4181 кгкВтч .

2) удельный расход тепла

3) удельный расход топлива

где Qp'' – теплотворная способность топлива; Qp''= 29330 кДжкг.

Определение размеров патрубков отбора пара из турбины

Таблица 6 – Расчет размеров патрубков отбора пара

Техника безопасности

Для предотвращения несчастных случаев трубопроводы свежего пара отборы турбины маслопроводы имеющие температуру поверхности более 50 С необходимо покрыть теплоизоляцией.

В роторе турбины установлены два дополнительных бойковых автомата безопасности срабатывающих при повышении рабочего числа оборотов на 12% по сравнению с номинальным.

Во избежание чрезмерных напряжений передний подшипник выполняется подвижным в осевом направлении. В турбине предусмотрена установка датчиков давления масла в подшипниках автоматически включается валоповоротное устройство. Операторы ежечасно снимают показания приборов и следят за недопущением аварийных ситуаций.

Список использованных источников

)Осипов А.В. Бирюков А.В. Расчет проточной части паровых турбин.- Брянск БГТУ 2012 – 126 с.

)Вукалович М.П. Теплофизические свойства воды и водяного пара. - Машиностроение 1967 –160 c.

)Гоголев И. Г. Расчёт и проектирование проточной части паровых турбин с использованием ЭВМ. - Брянск БИТМ 1988 – 80 с.

)Гоголев И. Г. Расчёт регулирующей двухвенечной ступени скорости паровой турбины. - Брянск БГТУ 1999 – 32 с.

)Гоголев И. Г. Формирование проточной части паровых турбин. – Брянск БИТМ 1996 – 93 с.

)Рыжкин В. Я. Тепловые электрические станции. - Энергия 1976 – 446 с.

)Щегляев А.В. Паровые турбины. – Энергия 1976 – 368 с.

![]() K-14-3_5_prodolny.cdw

K-14-3_5_prodolny.cdw

![]() K-14-3_5_poperechny.cdw

K-14-3_5_poperechny.cdw

Рекомендуемые чертежи

Свободное скачивание на сегодня

Обновление через: 20 часов 37 минут