Кожухотрубчатый нагреватель для толуола

- Добавлен: 24.01.2023

- Размер: 4 MB

- Закачек: 0

Описание

Кожухотрубчатый нагреватель для толуола

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Технологическая схема.cdw

Технологическая схема.cdw

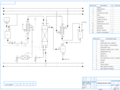

Вентиль регулирующий

Катализатор (соль кобальта)

Смесь толуола с катализатором

Конденсат паровой смеси с газами

Смесь бензойной кислоты с толуолом

Вода оборотная (подача)

Вода оборотная (возврат)

Технологическая схема

![]() Курсовой проект.doc

Курсовой проект.doc

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕВЫСШЕГО ОБРАЗОВАНИЯ

«САРАТОВСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМЕНИ Н. Г. ЧЕРНЫШЕВСКОГО»

Кафедра нефтехимии и техногенной безопасности

Кожухотрубчатый нагреватель для толуола

Студентки 2 курса 231 группы

Направления 18.03.01 Химическая технология

Леонкиной Татьяны Олеговны

Научный руководитель:

Технологическая схема установки и её описание .

Расчёт кожухотрубчатого теплообменного аппарата

2 Аэродинамический расчет

3 Механический расчет

Расчет тепловой изоляции .

Расчет и выбор вспомогательного оборудования .

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ .

ПРИЛОЖЕНИЕ А Технологическая схема получения бензойной кислоты окислением толуола

ПРИЛОЖЕНИЕ Б Технологическая схема работы нагревателя

ПРИЛОЖЕНИЕ В Схема изменения температур теплоносителей по поверхности теплообменного аппарата

ПРИЛОЖЕНИЕ Г Чертеж общего вида выбранного нагревателя .

ПРИЛОЖЕНИЕ Д Спецификация к выбранному нагревателю .

Процессы теплообмена имеют большое значение в химической энергетической металлургической пищевой и других отраслях промышленности. Подавляющее большинство изделий и материалов в своей технологии проходят ту или иную тепловую обработку. В теплообменных аппаратах теплопередача от одной среды к другой через разделяющую их стенку обусловлена рядом факторов и является сложным процессом.

Теплообменными аппаратами или теплообменниками называются устройства для передачи тепла от одних сред (горячих теплоносителей) к другим (холодным теплоносителям). Теплообменные аппараты применяются для нагревания и охлаждения веществ в различных агрегатных состояниях испарения жидкостей и конденсации паров перегонки и сублимации абсорбции и адсорбции и т.д. Соответственно своему назначению теплообменные аппараты называются нагревателями холодильниками испарителями конденсаторами и т.п.

В химической промышленности применяют теплообменные аппараты различных типов и конструкций. Они распространены очень широко и составляют свыше 50% по массе по всей технологической аппаратуре. К числу наиболее часто применяемых поверхностных теплообменников относятся кожухотрубчатые теплообменники.

В кожухотрубчатом теплообменнике одна из обменивающихся сред движется внутри труб (в трубном пространстве) а другая – в межтрубном пространстве. Одноходовые и многоходовые теплообменники могут быть вертикальными или горизонтальными. Вертикальные теплообменники более просты в эксплуатации и занимают меньшую производственную площадь. Горизонтальные теплообменники изготавливают обычно многоходовыми и они работают при больших скоростях участвующих в теплообмене сред для того чтобы свести к минимуму расслоение жидкостей вследствие разности их температур и плотностей а также устранить образование застойных зон.

Целью данного проекта является расчёт кожухотрубчатого теплообменного аппарата для проведения нагревания целевого теплоносителя – толуола воздухом и выбор стандартного теплообменника.

Задача выбора состоит в определении из типоразмерного ряда аппарата с минимальной площадью теплопередающей поверхности которая обеспечит передачу требуемого количества теплоты.

Технологическая схема установки и её описание

В качестве процесса включающего в своей технологии стадию нагревания толуола рассмотрим процесс промышленного получения бензойной кислоты представленный в приложении А.

Процесс разработанный в СССР предусматривает возможность получения как технической бензойной кислоты содержащей основного вещества 995% так и чистой бензойной кислоты с содержанием основного вещества 999%. При синтезе бензойной кислоты по отечественной технологии исходный толуол из сборника 2 подается в мерник 3 из которого дозируется в аппарат для приготовления исходной смеси 4. В этот же аппарат загружают катализатор (свежий регенерированный или их смесь). После растворения катализатора (соли кобальта иногда с добавкой бромистых соединений) исходную смесь подают в теплообменный аппарат 6 в котором толуол нагревается горячим воздухом для повышения скорости реакции. Далее подогретая смесь подается в реактор 7. Окисление проводят при температуре до 180°С и давлении до 10 МПа. В качестве окислителя используют воздух [1].

В реакторе 7 обеспечивается интенсивное перемешивание и эффективный теплообмен. Парогазовая смесь выходящая из сепарационной зоны реактора подвергается охлаждению в теплообменнике 8 и далее – разделению в сепараторе 9. Жидкая фаза после отделения воды направляется из разделительного сосуда 10 в реактор 7. Отработанные газы после прохождения очистки в абсорберах сбрасываются в атмосферу. Оксидат из реактора 7 поступает в сборник 11 и далее направляется в колонну отгонки толуола 13 из которой непрореагировавший толуол возвращается в емкость 2. Высококипящая часть реакционной массы из куба колонны через сборник 16 подается в ректификационную колонну 20 для выделения бензойной кислоты. Из средней части колонны отбирается техническая бензойная кислота из верхней – остатки легколетучих продуктов направляемых на окисление из нижней – кубовый остаток который затем направляется на последующую регенерацию катализатора.

Для получения бензойной кислоты высокой степени чистоты (фармацевтически чистой) техническая БК из сборника 22 направляется в растворитель 24 куда подается вода из сборника 27. После растворения бензойной кислоты при 80 - 95 °С раствор расслаивается в отстойнике 25. Нижний слой направляется на сжигание водный раствор бензойной кислоты подается на кристаллизацию в аппарат 28. После охлаждения до 20 °С суспензия направляется на центрифугу 30. Выделенный продукт подвергается сушке при температуре 60 °С в сушилке 31. Фильтрат направляется в сборник 27 для повторного использования.

В приложении Б показана схема автоматизации процесса получения бензойной кислоты на участке подогрева толуола перед окислением кислородом воздуха. Из бункера катализатора Б катализатор дозируется в смесительную камеру где смешивается с толуолом. Далее смесь центробежным насосом Н передается в теплообменный аппарат где нагревается горячим воздухом продуваемым вентилятором через калорифер в котором происходит нагрев воздуха. Для поддержания интенсивности реакции температура толуола на выходе из теплообменного аппарата поддерживается путем регулирования задвижкой расхода горячего воздуха на входе в теплообменник.

Подогретая смесь подается в реактор Р. Парогазовая смесь выходящая из сепарационной зоны реактора подвергается охлаждению в теплообменнике К. Конденсат паровой смеси с газами выходящие из теплообменника К разделяются в сепараторе РС1 в котором отделяются отработанные газы на адсорбцию. Затем конденсат подается в разделительный сосуд РС2 в котором отделяется водный слой. Смесь бензойной кислоты из разделительного сосуда РС2 подается в реактор окисления Р.

Расчёт кожухотрубчатого теплообменного аппарата

Целевым теплоносителем является толуол обеспечивающим – воздух. Толуол как коррозийную среду направим в трубное пространство воздух – в межтрубное. Примем некоторые исходные параметры.

Задаемся температурой обеспечивающего теплоносителя на входе и выходе °С

Рассчитаем больший и меньший температурные напоры °С

График изменения температур по ходу теплоносителей представлен в приложении В.

Среднелогарифмическая разность температур °С

Изменение температуры целевого теплоносителя (толуола) °С

Изменение температуры обеспечивающего теплоносителя (воздуха) °С

Средняя температура теплоносителя с меньшим изменением температуры (целевой теплоноситель – толуол) °С

Так как используется противоточная схема движения теплоносителей количество ходов z=1 то поправку на сложную схему движения теплоносителей примем равной единице [2] -

Средняя разность температур °С

Средняя температура теплоносителя с большим изменением температуры (обеспечивающий теплоноситель – воздух) °С

Свойства целевого и обеспечивающего теплоносителей при средних температурах приведены в таблице 2.1.

Таблица 2.1 – Свойства теплоносителей

Обеспечивающий теплоноситель (воздух)

Динамическая вязкость

Кинематическая вязкость

Рассчитаем тепловую мощность теплообменного аппарата кВт

где - секундный расход целевого теплоносителя кгс

Тепловые потери теплообменного аппарата в окружающую среду %

Расход обеспечивающего теплоносителя

Ориентировочное значение коэффициента теплоотдачи со стороны целевого теплоносителя (толуола) [7]

Ориентировочное значение коэффициента теплоотдачи со стороны обеспечивающего теплоносителя (воздуха) [7]

Примем термическое сопротивление загрязнений толуола [7]

Примем термическое сопротивление загрязнений воздуха [8]

Толщина стенки теплообменных труб м

Предварительно примем температуру стенки труб теплообменного аппарата °С

Теплопроводность стали 12Х18Н10Т при температуре стенки

Ориентировочное значение коэффициента теплопередачи

Приближенное значение площади поверхности теплопередачи

По найденному приближенному значению площади поверхности теплопередачи подберем стандартный теплообменный аппарат [8 9].

Параметры принятого к поверочному расчету теплообменного аппарата приведены в таблице 2.2.

Таблица 2.2 – Параметры теплообменного аппарата

Внутренний диаметр кожуха м

Наружный диаметр кожуха м

Поверхность теплообмена м2

Наружный диаметр теплообменных труб м

Внутренний диаметр теплообменных труб м

Число сегментных перегородок шт.

Расстояние между перегородками м

Расстояние между перегородкой и трубной доской м

Расстояние между теплообменными трубами

Проходное сечение в межтрубном пространстве м2

Проходное сечение в трубном пространстве м2

Предварительно примем коэффициент теплоотдачи со стороны целевого теплоносителя (толуола)

Предварительно примем коэффициент теплоотдачи со стороны обеспечивающего теплоносителя (воздуха)

Тепловой поток через теплообменные трубы

Температура поверхности загрязнителя со стороны целевого теплоносителя °С

Температура стенки трубы со стороны целевого теплоносителя °С

Температура стенки трубы со стороны обеспечивающего теплоносителя °С

Температура поверхности загрязнителя со стороны обеспечивающего теплоносителя °С

Расчетная температура стенки теплообменного аппарата °С

Число Рейнольдса для целевого теплоносителя в трубном пространстве -

Динамическая вязкость целевого теплоносителя при температуре загрязнителя стенки

Определяющая температура для переходного режима °С

Кинематическая вязкость целевого теплоносителя при определяющей температуре

Коэффициент объемного расширения целевого теплоносителя при определяющей температуре

Число Грасгофа для толуола при определяющей температуре [9] -

Динамическая вязкость толуола при определяющей температуре

Число Рейнольдса для толуола при определяющей температуре -

Число Прандтля для толуола при определяющей температуре -

Критерий Нуссельта для целевого теплоносителя при переходном режиме [9] -

Коэффициент теплоотдачи толуола

Число Рейнольдса для воздуха в межтрубном пространстве -

Критерий Прандтля для обеспечивающего теплоносителя при температуре загрязнителя стенки -

Коэффициент учитывающий угол атаки [9] -

Критерий Нуссельта для обеспечивающего теплоносителя [9] -

Коэффициент теплоотдачи обеспечивающего теплоносителя

Коэффициент теплопередачи

Уточненная площадь поверхности теплообмена

Запас площади поверхности теплопередачи %

Тепловая мощность по уравнению теплопередачи

Расхождение значений тепловых балансов %

2 Аэродинамический расчет

Условный проход штуцеров

Стандартное значение диаметра штуцеров [8]

Скорость воздуха в штуцерах на входе и выходе из кожуха теплообменника мс

Скорость воздуха в межтрубном пространстве мс

Коэффициент местного трения для входа в межтрубное пространство

Местные потери давления при входе в межтрубное пространство Па

Коэффициент трения в межтрубном пространстве при размещении труб по вершинам равносторонних треугольников (шахматный пучок) -

Потери давления при поперечном омывании теплообменных труб Па

Коэффициент местного трения при огибании потоком перегородки -

Потери давления при огибании перегородки Па

Коэффициент местного трения для выхода из межтрубного пространство -

Местные потери давления при выходе в межтрубное пространство Па

Аэродинамическое сопротивление межтрубного пространства Па

Результаты аэродинамического расчета показывают что потеря давления потока воздуха Па меньше чем допускаемая величина Па.

3 Механический расчет теплообменника

Используемый целевой теплоноситель (толуол) агрессивен поэтому элементы трубного пространства теплообменника выполнены из стали 12Х18Н10Т. Элементы межтрубного пространства теплообменника выполнены из углеродистых сталей так как обеспечивающий теплоноситель (воздух) неагрессивен.

Площадь сечения теплообменных труб

Площадь сечения кожуха

Расчетная температура кожуха теплообменника °С

Коэффициенты температурного линейного расширения

Модули нормальной упругости труб и кожуха [6] Па

Температура аппарата при изготовлении °С

Усилия обусловленные температурными деформациями Н

Давление обеспечивающего теплоносителя в межтрубном пространстве Па

Давление целевого теплоносителя в трубном пространстве Па

Общее растягивающее усилие от действия давлений теплоносителей Н

Растягивающее усилие от действия давления воспринимаемое трубами Н

Растягивающее усилие от действия давления воспринимаемое кожухом Н

Напряжение возникающее в трубах Па

Напряжение возникающее в кожухе Па

Значения напряжений возникающих в трубах и кожухе равны 187 и 829 МПа по абсолютной величине и меньше допустимых напряжений равных 139 и 148 Мпа соответственно. Следовательно может быть принят теплообменник типа Н не имеющий компенсаторов температурных деформаций.

Проверим надежность крепления труб в трубных решетках. Для этого рассчитаем действующее усилие в месте крепления.

Толщина трубной решетки м

Усилия возникающие в креплениях труб в трубной решетке Па

Полученная величина МПа меньше допустимой для крепления труб вальцовкой в гладких отверстиях трубной решетки равной МПа.

Расчет тепловой изоляции

Примем для расчета тепловой изоляции в качестве теплоизоляционного материала – маты минераловатные на синтетическом связующем.

Плотность материала тепловой изоляции

Максимальная температура применения тепловой изоляции °С

Стоимость тепловой изоляции с учетом монтажа [6] руб.кг

Температура внутренней поверхности кожуха теплообменника °С

Предварительно примем среднюю температуру кожуха теплообменника °С

Предварительно примем среднюю температуру тепловой изоляции °С

Предварительно примем температуру наружной поверхности тепловой изоляции °С

Теплопроводность кожуха теплообменника

Для задания свойств теплопроводности тепловой изоляции примем зависимость

гдеt – температура тепловой изоляции °С

Теплопроводность тепловой изоляции

Примем температуру воздуха в помещении с установленным теплообменником °С.

Коэффициент теплоотдачи на поверхности тепловой изоляции

Число часов использования теплообменника в году чгод

Произведем поиск оптимальной толщины тепловой изоляции. Для этого рассчитаем значения приведенных годовых затрат для ряда значений толщины тепловой изоляции.

Тепловые потери через слой теплоизоляции

Вес тепловой изоляции

Срок службы тепловой изоляции

Стоимость тепловой энергии

Приведенные годовые затраты

Результаты расчетов приведены в таблице 3.1.

Таблица 3.1 – Значение параметров при различных значениях тепловой изоляции

Толщина тепловой изоляции

Для поиска оптимальной толщины тепловой изоляции на ПЭВМ в программе MathCAD зададим зависимость приведенных годовых затрат как функции от толщины тепловой изоляции. Найдем производную от приведенных годовых затрат по толщине тепловой изоляции и приравняем ее к нулю.

На рисунке 3.1 представлена зависимость приведенных годовых затрат от толщины тепловой изоляции.

Рисунок 3.1 – Зависимость годовых затрат от толщины тепловой изоляции

Оптимальная толщина тепловой изоляции составляет мм.

Округлим полученное значение до мм.

Расчетная температура наружной поверхности кожуха теплообменника °С

Расчетная средняя температура кожуха теплообменника °С

Расчетная температура наружной поверхности тепловой изоляции °С

Расчетная средняя температура тепловой изоляции теплообменника °С

Расчет и выбор вспомогательного оборудования

Температура воздуха на входе в трубопровод °С

Плотность воздуха в трубопроводе

Объемный расход воздуха в трубопроводе мс

Предварительно примем скорость воздуха в трубопроводе мс

Расчетный диаметр трубопровода м

По справочной литературе [8] выберем стандартный трубопровод с наружным диаметром мм и толщиной стенки трубопровода мм.

Внутренний диаметр трубопровода м

Фактическая скорость воздуха в трубопроводе мс

Критерий Рейнольдса для потока в трубопроводе -

Абсолютная шероховатость трубы м

Относительная шероховатость трубы -

Коэффициент трения [3] -

Коэффициенты местных сопротивлений [8] -

Вход в трубу (с острыми краями)

Задвижка (при d > 300 мм)

Количество поворотов трубопровода -

Количество вентилей на трубопроводе -

Сумма коэффициентов местных сопротивлений -

Длина трубопровода от точки забора воздуха до аппарата м

Гидравлическое сопротивление трубопровода [8] Па

Суммарные потери напора во всасывающей и нагнетательных линиях [8 10] м

Дополнительные потери давления в обогревающем аппарате %

Потери давления теплоносителя в аппарате Па

Плотность воздуха в аппарате

Требуемая разность давлений создаваемая вентилятором Па

Требуемый напор вентилятора м

Затрачиваемая на перемещение воздуха мощность Вт

КПД передачи мощности -

Мощность на валу вентилятора Вт

КПД электродвигателя -

Мощность потребляемая электродвигателем от сети Вт

Коэффициент запаса мощности -

Установленная мощность электродвигателя Вт

По значениям расхода газа и требуемого напора по справочной литературе [8] выберем марку газодувки и тип электродвигателя к нему.

Марка газодувки – ТВ–80–12 и электродвигатель – АО2–82–2.

Загрязнение поверхности теплообменаприводит к изменению значений температуры стенки теплообменных труб и температур теплоносителей на выходе из теплообменного аппарата по сравнению со случаем чистой стенки. Наибольшую опасность при этом представляют случаи работы теплообменных аппаратов при больших разностях температур и отложении загрязнений со стороны вторичной (холодной) рабочей среды. В этих случаях может иметь место значительный перегрев стенок аппарата.

Вместе со снижением тепловой мощности при загрязнении поверхности теплообмена происходит увеличение гидравлических потерь в теплообменном аппарате.

Найдем зависимость передаваемой тепловой мощности Q от толщины слоев загрязнений на стенке со стороны целевого теплоносителя и со стороны обеспечивающего теплоносителя.

Для расчета тепловой мощности примем значения среднего температурного напора коэффициентов теплоотдачи со стороны целевого и обеспечивающего теплоносителей коэффициент теплопроводности теплообменных труб из теплового расчета и будем считать что данные параметры не изменяется с ростом толщины загрязнений.

Расчет изменения тепловой мощности проведем для значений толщин загрязнений со стороны каждого загрязнителя 0.2 0.4 0.6 0.8 1.0 соответственно.

Максимальные значения термических сопротивлений соответственно равны:

со стороны целевого теплоносителя

со стороны обеспечивающего .

Результаты расчетов влияния толщины загрязнения на передаваемую тепловую мощность приведены в таблицах 5.1 5.2 5.3.

Таблица 5.1 – Тепловая мощность в зависимости от толщины загрязнения со стороны целевого теплоносителя

Относительная толщина загрязнения -

Тепловая мощность кВт

Таблица 5.2 – Тепловая мощность в зависимости от толщины загрязнения со стороны обеспечивающего теплоносителя

Таблица 5.3 – Тепловая мощность в зависимости от толщины загрязнения со стороны целевого и обеспечивающего теплоносителей

По данным таблиц 5.1-5.3 построим графические зависимости . Графические зависимости представлены на рисунках 5.1 – 5.3.

Рисунок 5.1 – Изменение тепловой мощности в зависимости от толщины загрязнения со стороны целевого теплоносителя

Рисунок 5.2 – Изменение тепловой мощности в зависимости от толщины загрязнения со стороны обеспечивающего теплоносителя

Рисунок 5.3 – Изменение тепловой мощности в зависимости от толщины загрязнения со стороны целевого и обеспечивающего теплоносителей

Вывод: нашли зависимость передаваемой тепловой мощности от толщин слоев загрязнений на стенке со стороны целевого теплоносителя и со стороны обеспечивающего теплоносителя а также построили три графика показывающие как уменьшается величина тепловой мощности при увеличении толщины загрязнения R. При малых значениях коэффициентов теплоотдачи (теплоотдача со стороны воздуха) влияние загрязнения на передаваемую тепловую мощность незначительно.

При выполнении данной курсовой работы был выбран теплообменный аппарат для нагревания целевого теплоносителя – толуола при расходе 6 тч от температуры 40°C до 80°C. Для этого были произведены тепловой аэродинамический и механический расчёты. На основании поверочных расчётов был выбран теплообменник.

Выбранный теплообменный аппарат имеет следующий технические характеристики:

Толщина стенки кожуха мм

Толщина стенки труб мм

Площадь поверхности теплообмена .

Теплообменник выполнен с неподвижными трубными решётками без компенсатора температурных деформаций. Трубы закреплены вальцовкой в гладких отверстиях трубной решетки толщиной b=25 мм.

Чертёж нагревателя выполнен в соответствии с рекомендациями [3] и ГОСТ 27601-88 «Аппараты теплообменные кожухотрубчатые. Общие технические требования».

Кроме этого был произведён расчёт тепловой изоляции с целью оптимизации приведенных годовых затрат. В качестве теплоизолирующего материала выбраны минеральные ваты на синтетическом связующем. Их оптимальная толщина (обеспечивающая минимальные годовые затраты) составила 90 мм.

Для обеспечения подачи греющего теплоносителя – воздуха на нагревание толуола при расчётах вспомогательного оборудования была выбрана газодувка марки ТВ–80–12 и электродвигатель типа АО2–82–2.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Назимок В.Ф. Овчинников В.И. Потехин В.М. Жидкофазное окисление алкилароматических углеводородов. М.: Химия 1987. – 240 с.

Юдаев Б.Н. Техническая термодинамика. Теплопередача. - М.: Высшая школа 1988. – 479 с.

Мустафаев Р.А. Теплофизические свойства углеводородов при высоких параметрах состояния. – 2-е изд. перераб. и доп.- М.: Энергоатомиздат 1991. – 312 с.

Никольский Б.П. Справочник химика том 3. М.: Химия 1965. – 1008 с.

Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. Под ред. В.А.Алексеева. – 2-е изд. перераб. и доп. – М.: Наука 1972. – 720 с.

Печенегов Ю.Я. Кузьмина Р.И. Курсовое проектирование про процессам и аппаратам химической технологии. Теплообменные аппараты и ректификационные установки: Учеб. Пособие Ю.Я. Печенегов Р.И. Кузьмина: Сарат. гос. ун-т им. Н.Г.Чернышевского. Саратов 2010 – 110 с.

Доманский И.В. Исаков В.П. Машины и аппараты химических производств. Примеры и задачи. Учебное пособие для студентов вузов Под ред. В.Н. Соколова. – Л.: Машиностроение Ленингр. отд-ние 1982. – 384 с.

Борисов Г. С. Основные процессы и аппараты химической технологии Г.С. Борисов и др. Под общей ред. Ю.И. Дытнерского. – 2-е изд. перераб. и доп. – М.: Химия 1991. – 496 с.

Павлов К.Ф. Романков П.Г. Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов Под ред. П.Г. Романкова. – 10-е изд. перераб. и доп. – Л.: Химия 1987. – 576 с.

Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. Учебник для техникумов. – Л.: Химия 1991. – 352 с.

Технологическая схема получения бензойной кислоты окислением толуола

Технологическая схема работы нагревателя

Схема изменения температур теплоносителей по поверхности теплообменного аппарата

Чертеж общего вида выбранного нагревателя

Спецификация к выбранному нагревателю

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

по дисциплине «Процессы и аппараты химической технологии»

Леонкиной Татьяне Олеговне

Разработать проект: кожухотрубчатый нагреватель для толуола

Исходные данные к проекту:

Расход теплоносителя

Давление на входе в аппарат

Допустимая потеря давления в аппарате

Дополнительные задания и указания: Найти зависимость передаваемой тепловой мощности Q от толщин слоев загрязнения на стенке со стороны целевого и обеспечивающего теплоносителей. Построить графики Q=f() при Q=f() при =0 Q=f() при одинаковом росте и .

Календарный график выполнения проекта:

Фактически выполнено

Сдача готового проекта на проверку:

![]() Технологическая схема (фрагмент).frw

Технологическая схема (фрагмент).frw

![]() Речь на защиту.docx

Речь на защиту.docx

Рассмотрим технологическую схему.

На чертеже представлена технологическая схема процесса получения бензойной кислоты на участке подогрева толуола перед окислением кислородом воздуха. Из бункера катализатора Б катализатор дозируется в смесительную камеру где смешивается с толуолом поступающего с магистрального трубопровода. Далее смесь центробежным насосом Н подается в теплообменный аппарат.

Расход толуола измеряется расходомером и регулируется при помощи вентиля ВР1. По расходу толуола регистрируемого расходомером производится регулировка подачи воздуха в реактор окисления вентилем ВР2.

Для поддержания интенсивности реакции температура толуола на выходе из теплообменного аппарата поддерживается путем регулирования задвижкой расхода горячего воздуха на входе в теплообменник (ВР3).

Используемый для нагрева толуола воздух продувается газодувкой через калорифер в котором происходит его нагрев.

Подогретый толуол подается в реактор Р. Парогазовая смесь выходящая из сепарационной зоны реактора подвергается охлаждению в теплообменнике К. Конденсат паровой смеси с газами выходящие из теплообменника К разделяются в сепараторе РС1 в котором отделяются отработанные газы на адсорбцию. Затем конденсат подается в разделительный сосуд РС2 в котором отделяется водный слой. Смесь бензойной кислоты из разделительного сосуда РС2 подается в реактор окисления Р.

Рассмотрим общий чертеж выбранного нагревателя.

Целевой теплоноситель толуол являющийся агрессивной средой и оказывающий коррозионное действие на аппаратуру необходимо пропускать потрубам таккаквэтом случае применение антикоррозийного материала необходимо только для труб решеток и камер а кожух может быть сделан из обычного материала. Вследствие этого толуол как агрессивную среду было решено направить в трубное пространство а воздух – в межтрубное. Используемая схема движения теплоносителей – противоток. Тубы в трубной решетке расположены в виде шахматного пучка.

Элементы трубного пространства выполнены из хромникелевой стали 12Х18Н10Т так как она является химическиикоррозионностойкой взаданной среде при ее рабочих параметрах. Элементы межтрубного пространства выполнены из углеродистых сталей так как обеспечивающий теплоноситель воздух неагрессивен.

Для выбора теплообменного аппарата были произведены тепловой аэродинамический и механический расчёты.

В тепловом расчете была определена необходимая площадь теплопередающей поверхности в нашем случае F = 17 м2 соответствующая при заданных температурах оптимальным гидродинамическим условиям процесса. На основании предварительного расчета был выбран стандартизированный теплообменник а затем произведен поверочный расчет.

Выбранный теплообменный аппарат имеет следующий технические характеристики:

Толщина стенки кожуха мм

Толщина стенки труб мм

Площадь поверхности теплообмена

В аэродинамическом расчете определили потери давления потока воздуха в межтрубном пространстве теплообменника которые составили 11722 Па. Результаты аэродинамического расчета показали что потеря давления воздуха меньше чем допускаемая величина равная 12000 Па.

В механическом расчете был произведен расчет напряжений возникающих в трубах и кожухе которые составили 187 и 829 МПа соответственно. Значения напряжений возникающих в трубах и кожухе меньше допустимых напряжений равных 139 и 148 МПа что позволило принять теплообменник с неподвижными трубными решетками не имеющий компенсаторов температурных деформаций.

Также был произведен расчет усилий возникающих в креплениях труб в трубной решетке толщина которой составляет 25 мм. Трубы закреплены вальцовкой в гладких отверстиях трубной решетки. По результатам расчета возникающие усилия составили 14 МПа. Полученная величина меньше допустимых усилий для выбранного типа крепления труб равных 15 МПа.

С целью оптимизации приведенных годовых затрат был произведён расчёт тепловой изоляции. В качестве теплоизолирующего материала выбраны минеральные ваты на синтетическом связующем. Их оптимальная толщина обеспечивающая минимальные годовые затраты составила 90 мм. Приведенные годовые затраты включающие в себя потери тепловой энергии и капитальные вложения на теплоизоляцию при данной толщине теплоизолирующего материала составили 2856 рубгод.

Для обеспечения подачи греющего теплоносителя – воздуха на нагревание толуола при расчётах вспомогательного оборудования по полученному значению потерь давления в аппаратах равному 178 кПа и заданному расходу воздуха 0509 м3с была выбрана газодувка марки ТВ-80-12. По требуемой установленной мощности составившей 322 кВт был выбран электродвигатель типа АО2–82–2 мощностью 55 кВт.

Загрязнение поверхности теплообменаприводит к изменению значений температуры стенки теплообменных труб и температур теплоносителей на выходе из теплообменного аппарата по сравнению со случаем в отсутствии загрязнений. Наибольшую опасность при этом представляют случаи работы теплообменных аппаратов при больших разностях температур и отложении загрязнений со стороны вторичной (холодной) рабочей среды. В этих случаях может иметь место значительный перегрев стенок аппарата.

Вместе со снижением тепловой мощности при загрязнении поверхности теплообмена происходит увеличение гидравлических потерь в теплообменном аппарате.

При выполнении специального вопроса была найдена зависимость передаваемой тепловой мощности от толщин слоев загрязнений на стенке со стороны целевого теплоносителя и со стороны обеспечивающего теплоносителя а также построено три графика показывающие как уменьшается величина тепловой мощности при увеличении толщины загрязнения R до максимальных значений термических сопротивлений со стороны толуола и воздуха равных 1.8*10-4 (м2*К)Вт и 36*10-4 (м2*К)Вт соответственно. Снижение тепловой мощности при увеличении толщины слоя загрязнителя со стороны толуола составило 137 % при увеличении толщины слоя загрязнителя со стороны воздуха составило 269% при одновременном увеличении толщины слоя загрязнителя со стороны толуола и воздуха составило 399%. Было выявлено что при малых значениях коэффициентов теплоотдачи (теплоотдача со стороны воздуха) влияние загрязнения на передаваемую тепловую мощность незначительно.

![]() Н.01.00.000 ВО - Нагреватель.cdw

Н.01.00.000 ВО - Нагреватель.cdw

Поверхность теплообмена

Технические требования

Аппарат подлежит действию правил Ростехнадзора.

испытании и поставке аппарата должны

выполняться требования:

а) ГОСТ 12.2.003-91 "Система стандартов безопасности труда.

Оборудование производственное. Общие требования безопасности".

б) ОСТ 26-291-79 "Сосуды и аппараты стальные сварные.

Технические требования".

Материал деталей аппарата

соприкасающихся с толуолом -

сталь Х18Н10Т ГОСТ 5632-2014

остальных - Ст 3 ГОСТ 380-88.

Матариал прокладок - паронит ПОН-1 ГОСТ 481-80.

Аппарат испытать на прочность и плотность гидравлически в

горизонтальном положении под давлением:

а) Межтрубное пространство - 0

б) Трубное пространство - 0

Сварные соединения должны соответствовать требования

ОСТ 26-3-87 "Сварка в химическом машиностроении. Основные

Сварные швы в объеме 100% контролировать

рентгенопросвечиванием.

Размеры для справок.

Чертеж разработан на основании ГОСТ 27601-88 "Аппараты

теплообменные кожухотрубчатые. Общие технические требования".

![]() Н.01.00.000 - Нагреватель.spw

Н.01.00.000 - Нагреватель.spw

Рекомендуемые чертежи

- 23.11.2022

- 01.03.2023