Копер гидравлический

- Добавлен: 24.01.2023

- Размер: 481 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

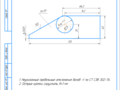

![]() Пластина.cdw

Пластина.cdw

класса точности по СТ СЭВ 302-76.

КП.1709.2002.00.00.00.05

Лист Б-НП-12 ГОСТ 19903-74

![]() Копер.cdw

Копер.cdw

в том числе на канате для подъема молота

то же на канате для подъема сваи

Рабочие наклоны мачты

Изменение вылета мачты

Угол поворота платформы

Опускание мачты ниже уровня стоянки

Ширина направляющей мачты

Давление на грунт (800 мм траки)

копра в рабочем состоянии

в транспортном положении

длина (с гидромолотом и без него)

высота (с гидромолотом и без него)

Скорость передвижения копра кмч

Частота вращения поворотной платформы копра

Удельная масса т(т.м.м.) не более (0

Удельная мощность кВт(т.м.м.) не более (1

КП.1709.2002.00.01.00.00

Копер гидравлический

![]() Плита нижняя.cdw

Плита нижняя.cdw

Острые кромки скруглить R=1

КП.1709.2002.00.00.00.01

Лист Б-НП-30 ГОСТ 19903-74

![]() Ось.cdw

Ось.cdw

Круг 80-В ГОСТ 2590-71

Острые кромки притупить

![]() Втулка-1.cdw

Втулка-1.cdw

среднего класса точности по СТ СЭВ 302-76.

Острые кромки скруглить R=0

КП.1709.2002.00.00.00.10

Труба 110х6 ГОСТ 8734-75

![]() Записка2.doc

Записка2.doc

Копер гидравлический

КП.1709.2002.00.00.00.00 ПЗ

Изучить копер ЮНТТАН ПМ-20 его устройство техническую характеристику принцип работы.

Просмотреть и проанализировать патентные статьи о путях повышения производительности и долговечности.

Рассчитать гидромолот.

Рассчитать втулку на прочность.

Проверить устойчивость машины.

Определить момент сопротивления движению копра.

Определить момент сопротивления поворота.

Рассчитать экономическую эффективность от модернизации узла крепления штока к бабе.

Назначение и состав копра.

Техническая характеристика.

Устройство и работа копра.

Анализ патентного исследования.

Расчет на прочность втулки.

Расчет устойчивости копра.

Расчет экономической эффективности.

Техника безопасности.

Список использованой литеатуры

КП.1709.2002.00.00.00.00

Пояснительная записка

Копер гидравлический строительно-дорожная машина мачта оголовок молот механизм поворота узел крепления шток баба активатор свая грунт.

В данном курсовом проекте изложены методика и порядок проектирования

устойчивости машины расчет экономической эффективности расчет мощности копра момента сопротивления движению и анализ патентного исследования. Большое внимание уделено конструированию компоновке оформлению чертежей в соответствии с требованиями ЕСКД.

Курсовой проект выполнен на 3 листах формата А1 графической части;

страницах формата А4 пояснительной записки; рисунков 12; 4 литературных источников.

В основных направлениях экономического и социального развития России на 1986-1990 годы и на период до 2002г. поставлена задача добиться коренного улучшения строительного производства значительного повышения качества и снижения стоимости работ. Предусматривается резко сократить применение ручного труда и поднять производительность. Для выполнения этих решений требуется совершенствование всех средств механизации строительных и монтажных работ увеличение технологических возможностей машинного парка и улучшение организации его использования. Это относиться и к сваепогружающим машинам поскольку на строительных объектах нашей страны выполняется большой объем свайных работ. Выполнение этих работ требует увеличение производства и совершенствования сваепогружающего оборудования улучшения его использования.

В настоящее время серийно выпускают универсальные рельсовые копры широко применяемые в промышленно-гражданском и массовом жилищном строительстве навесные копры на базе тракторов и экскаваторов используемые в транспортном энергетическом и гидротехническом строительстве на объектах где предъявляются повышенные требования к маневренности и мобильности машин.

В качестве погружателей на копрах как правило используют трубчатые и штанговые дизель-молоты а так же вибропогружатели.

Специальные конструкторские бюро научно-исследовательские организации и конструкторские бюро заводов – изготовителей ведут большую работу по дальнейшему совершенствованию сваепогружающего оборудования повышению их технико-экономических показателей улучшению условий труда машинистов. Все более широкое применение находит гидравлический привод исполнительных механизмов позволяющий в 12 - 14 раза повысить производительность труда на вспомогательных операциях и значительно улучшить качество свайных работ.

Копрами и копровым оборудованием выполняют весь комплекс свайных работ при устройстве фундаментов и сооружений из стандартных забивных железобетонных свай. Помимо железобетонных свай квадратного сечения которые составляют более 90% объема всех погружаемых свай копрами погружают составные сваи элементы которых по конструкции аналогичны обычным забивным сваям сваи квадратного сечения с круглой полостью цельные и составные полые круглые сваи и сваи - оболочки имеющие кольцевое сечение диаметром 05-25 м. и длину 30м. составленную из звеньев длиной 3-8м. каждое а также металлический шпунт специального корытного профиля длиной до 25м.

Цель курсовой работы заключается в изучении назначения копра его устройства технической характеристики работы а также в возможности повышения производительности и долговечности.

НАЗНАЧЕНИЕ И СОСТАВ КОПРА

Гидрокопер «Юнотан МП-20» предназначен для забивки в грунт вертикальных и наклонных свай при сооружении фундаментов в промышленном и жилищном строительстве.

Копер рассчитан на эксплуатацию в макроклиматических районах с умеренным климатом при температуре окружающего воздуха + 40-30 оС .

Копер является полноворотной машиной на гусеничном ходу с гидравлическим приводом всех механизмов. Состоит из трех основных частей : тележки ходовой с механизмом раздвижения гусениц платформы поворотной с механизмами и капотами и навесной части копра.

Ходовая тележка состоит из сварной ходовой средней рамы с двумя сварными рамами 14 гусениц 2 гидроцилиндров раздвижения гусениц двух приводов гусениц двух гусеничных лент 13 опорных 16 и поддерживающих 15 катков двух ведущих 18 и двух ведомых 12 колес с натяжными механизмами. К средней раме болтами крепится опорно-поворотное устройства 9. Гусеничный ход многоопорный жесткого типа.

На поворотной платформе размещены силовая установка гидронасосы исполнительные механизмы привода поворота платформы противовес 11 лебедки капоты 10 топливные и масляные баки рукава высокого давления и другие агрегаты гидрооборудования а также агрегаты электрооборудования и приборы. В левой передней части платформы находится кабина 8 машиниста в которой располагаются органы управления копром.

Навесная часть копра состоит из следующих основных узлов: направляющей

стрелы мачты стрелы 26 мачты мачты 27 оголовка 31 раскосов 3 левого и правого каретки 1 мачты кондуктора 22 установки сваи наголовника 21 гидромолота и падающей части 23 гидромолота.

Рис. 1 Схема гидравлическая

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Максимальная длина погружаемой сваи М 16

Грузоподъемность Т 115

в том числе на канате для подъема молота65

то же на канате для подъема сваи 5

Рабочие наклоны мачты град.

Изменение вылета мачты М 15

Угол поворота платформы Град. 360

Опускание мачты ниже уровня стоянки М 05

Ширина направляющих мачты мм 340

Давление на грунт 800 мм траки кгсм2 074

Масса копра в рабочем состоянии Т 466

а В рабочем положении М

длина минимальная8952

ширина максимальная39

высота максимальная2304

б В транспортном положении М

длина минимальная с молотом и без него 18611804

ширина максимальная 29

высота с гидромолотом и без него40363228

Скорость передвижения копра кмчас 15

УСТРОЙСТВО И РАБОТА КОПРА

Опорной базой копра является тележка ходовая. Привод тележки осуществляется механизмом передвижения. Конструкция копра позволяет производить расширение колеи машины раздвижением гусениц которое осуществляется из кабины управления при помощи гидроцилиндров. На тележку ходовую через опорно-поворотное устройство опирается поворотная платформа вращение которой осуществляется механизмом поворота.

Силовая установка расположенная на поворотной платформе состоит из дизельного двигателя и приводимых им во вращение насоса двухпоточного регулируемого и насоса однопоточного постоянной мощности. На поворотной платформе с противоположной стороны силовой установки расположен гидравлический блок отделение копра.

От гидронасосов через агрегаты гидрооборудования гидравлическое масло поступает к исполнительным механизмам-гидромоторам и гидроцилиндрам.

Гидромоторы осуществляют привод механизма передвижения копра механизма поворота платформы и механизмов лебедок. Гидроцилиндры приводят в действие навесную часть копра противовес и раздвижение гусениц.

Управление исполнительными механизмами копра осуществляется с помощью гидравлических и электрических органов управления расположенных в кабине машиниста. Механизмы и агрегаты расположенные на поворотной платформе закрыты капотами. Конструкция кабины машиниста контрольно-измерительные приборы и органы управления расположенные на панелях пульта управления а также система подогрева и вентиляции кабины и осветительные приборы обеспечивают нормальные условия работы на копре.

Копер оборудован системой предпускового подогрева воздуха дизельного двигателя. Навесная часть копра предназначена для осуществления всех рабочих движений: подтаскивания подъема и установки на точку забивки и под гидромолот сваи наклонов мачты в двух взаимно-перпендикулярных областях выдвижения мачты подъема и опускания гидромолота перевода в рабочее и опять обратно транспортное положение. В качестве погружателя при забивке сваи используется падающая часть гидромолота.

Копер оборудован тормозами поворота платформы и движения гусениц. Тормоза многодисковые с масляным охлаждением дисков. Включение тормозов механическое под действием пружин; выключение гидравлическое под действием давления гидравлического масла.

При включении выключении механизма поворота платформы или привода гусениц происходит автоматическое выключение включение соответствующих тормозов.

Перевод копра из транспортного положения в рабочее и обратно призводиться в течение 10-15 минут.

Рис. 2 Общий вид копра в рабочем положении

Рис. 3 Общий вид копра в транспортном положении.

АНАЛИЗ ПАТЕНТНОГО ИССЛЕДОВАНИЯ

В результате работы в патентном отделе были найдены изобретения которые могут повысить производительность и долговечность за счет снижения напряжений в месте сочленения штока с бабой.

Авторское свидетельство СССР

№ 427773 кл. В 21 j 700 10.03. 72

Авторы: Плескач Б.В. Карпенко Ю.А.

Подвижные части вертикального молота содержащие бабу сочлененный в ней шток с поршнем в виде монолитной конструкции с направляющими элементами расположенные по боковым поверхностям бабы а также инерционное звено смонтированное в бабе посредством демпферов отличающихся тем что с целью повышения долговечности за счет снижения напряжений в месте сочленения штока с бабой инерционное звено выполнено в виде [-образных скоб с направляющими элементами на их наружной стороне на боковых сторонах верхнем и нижнем торцах бабы выполнены пазы в которых размещены [-образные скобы причем демпферы установлены между нижними заплечиками скоб и бабой.

Подвижные части вертикального молота состоят из: бабы 1 и выполненных с ней за одно целое штока 2 с поршнем 3. На боковых поверхностях 4 и бабы 1 в продольных пазах 5 расположены стенки 6 [-образных скоб 7 верхние 8 и нижние 9 заплечики которых размещены в глухих пазах 10 и 11 выполненных соответственно на верхнем 12 и нижнем 13 торцах бабы 1. В пазах 11 между заплечиками 9 и бабой 1 установлены демпферы 14. Между поверхно-

тями 15 пазов 5 и стенками 6 скоб 7 размещены прокладки 16 из упруго пластинчатого материала. Фиксация скоб 7 в направлении спереди назад осуществляется боковыми поверхностями 17 пазов 5 и боковыми поверхностями 18 пазов 10 и 11. Фиксация скоб 7 в вертикальном направлении осуществляется донными поверхностями 19 пазов 10 и демпферами 14 опирающимися в донные поверхности 20 пазов 11. На наружных поверхно-

стях 21 скоб 7 выполнены направляющие элементы в виде продольных выступов 22 охватывающие своими поверхностями 23 направляющие 24 укрепленные в станине 25 молота. Поверхности 15 пазов 5 через прокладки 16 а также направляющие 24 фиксируют скобы 7 в направлении слева направо. Предварительное сжатие демпферов 14 при сборке подвижных частей должно обеспечивать нераскрытие стыка между поверхностями 19 и заплечиками 8 скоб 7 при разгоне подвижных частей.

Подвижные части молота работают следующим образом :

под действием усилия энергоносителя на поршень 3 происходит надзор подвижных частей. При ударе кинетическая энергия скоб 7 передается бабе 1 через заплечики 8 и поверхности 19 пазов 10. Далее происходит отскок подвижных частей от сваи 4 и скоб 7 от бабы 1. Энергия отскока скоб 7 в значительной мере гасится демпферами 14. В результате существенно уменьшается энергия упругих продольных колебаний подвижных частей молота что приводит к уменьшению знакопеременных напряжений растяжения сжатия в месте перехода бабы 1 в шток 2. При эксцентричных ударах между поверхностями 15 и скобами 7 возникают силы трения момент от которых по направлению противоположен моменту от силы удара т. е. противоположен направлению вращения бабы 1что уменьшает энергию поворота бабы 1 и способствует снижению уровня напряжений изгиба в месте перехода бабы 1 в шток 2.

Экономический эффект от внедрения изобретения обеспечивается за счет повышения долговечности подвижных частей вертикального молота.

Рис. 4 Крепление штока к бабе.

Рис. 5 Крепление штока к бабе (вид А).

Авторское свидетельство

№ 2005776125-27 В 21j 724 14.03.74

Авторы: Кобелев В. В. Бочаров А. М.

Устройство для удержания штока бабы высокоскоростного молота.

-содержащее смонтированное в крышке рабочего цилиндра торцевое уплотнение взаимодействующее с торцом штока бабы отличающееся тем что с целью повышения надежности долговечности и безопасности оно снабжено установленным в кольцевой расточке выполненной в крышке рабочего цилиндра концентрично штоку бабы подпружиненным кольцом на котором закреплено торцевое уплотнение штока бабы при этом наружный диаметр кольца больше внутреннего диаметра рабочего цилиндра.

Предложенное устройство состоит из рабочего цилиндра 1 крышки 2 в которой установлено подпружиненное кольцо 3 на котором закреплено торцевое уплотнение 4 и кольцо 3 установленное в кольцевой расточке крышки 2 рабочего цилиндра 1 расположено концентрично штоку бабы 5. Оно взаимодействует с торцом 6 штока бабы 5 и пружинами 7 крышка 2 вместе с рабочим цилиндром 1 с помощью шпилек 8 и гаек 9 крепиться к раме. Полость рабочего цилиндра 1 заполнена газом высокого давления. С помощью трубопровода 10 и клапанов на чертеже не показаны полость рабочего цилиндра поочередно сообщается с газовым источником или атмосферой.

Перед началом работы торец 6 штока бабы 5 отводиться от торцевого уплотнения 4 и находиться в нижнем положении. Кольцо 3 слоем пружин 7 прижато к упору образованного уступом рабочего цилиндра 1. Известным способом шток бабы 5 поднимается в верхнее положение. При этом уплотнительный поясок торца 6 штока бабы 5 приходит в соприкосновение с торцевым уплотнением 4 и сжимая пружины 7 перемещает кольцо 3 вверх до встречи торца 6 с крышкой 2 после чего трубопровод 10 сообщается с атмосферой. В результате этого шток бабы 5 прижимается к крышке 2 и удерживается в верхнем положении силой давления газа на кольцевую площадь торца 6 равной 4 (D12 – d 2) кольцо 3 – под действием пружин 7 и силы давления газа на кольцевую площадь равной 4 ( D22 – d12) равномерно по всему периметру без торцового зазора приходит в соприкосновение с торцом 6 штока бабы 5 обеспечивая надежное запирание газа в рабочем цилиндре 1. Для удара трубопроводов 10 соединяется с газовым источником вследствие чего торец 6 штока бабы 5 отрывается от крышки 2 и кольца 3 с торцевым уплотнением 4 и разгоняется газом до большой скорости. Происходит соударение. Далее цикл работы повторяется. Такое выполнение устройства устраняет влияние погрешности изготовления деталей молота на надежность долговечность и безопасность его работы так как кольцо 3 с торцевым уплотнением 4 выполнено таким образом что оно имеет возможность самоустанавливаться в зависимости от положения торца 6 штока бабы 5. Кроме этого действующее усилие на кольцо 3 пропорционально давлению газа установленному в рабочем цилиндре 1 что всегда обеспечивает оптимальное контактное давление на торцевое уплотнение 4.

Это позволяет повысить надежность долговечность и безопасность молота в целом.

Рис. 6 Устройство для удержания штока.

Наиболее часто выходит из строя на копре на ударной части соединение штока с бабой. Данный узел можно модернизировать указанными выше способами это повысит производительность и долговечность узла но потребует больше времени на изготовление и установку. Поэтому предлагается усилить узел добавлением 3-х косынок 1 приваренных к основанию. Обязательное использование стопоров шплинтов и после каждой рабочей смены затяжка шпилек.

Рис. 7 Баба (см. спецификмцию в приложении)

Цилиндр забивания свай

Насосно- аккмуляторный соединитель 101

Напорный аккумулятор 101

Крепежный диск цилиндра бабы

Корпус защитного щита

Щит напорного аккумулятора 101

Корпус активатора 101

Ползун ударной подушки

Блокировка ударной подушки

Напорный аккумулятор 41

Насосно-аккумуляторный соединитель 41

Щит напорного аккумулятора 41

Определяем энергию удара

М – коэффициент учитывающий потери на трение М = 0025;

m - масса ударной части m =64

g - ускорение свободного падения g = 98 мс2 ;

H – высота падения ударной части:

H = tв2 + ( 1+М ) g tт2

= ускорение при разгоне вверх;

Р – рабочее давление Р = 404 атм. =40105( Hм2);

F –площадь цилиндра F =028 м2;

Из условия равенства конечной скорости разгона вверх и начальной скорости торможения

tв = ( Т - √ 2н (1-М)g )( 1+ М) mg = 025 сек.

Т = время цикла работы молота;

= 40 105028 – ( 1 + 0025 ) 64 981 = 1740 мс2

tт = tв = 1740 025 = 43 с;

H = 1740 0252 + ( 1+0025) 981 0432 =5532 см;

L = ( 1- 0025) 64 981 5532 =33851 кгсм;

Рис. 9 График изменения скорости движения молота.

Определим нормальные напряжения

r = _ 1_ [рн rн2( 1-rв2 )+ Рв rв2(rн2 –1)]

rн –наружный радиус втулки rн =60мм;

rв –внутрений радиус rв =30мм;

Рв – внутреннее давление Рв = 40 м Па;

= - 1( rн2 –rв2) [ Pнrн2 (1 +rв2 r2) – Pвr2в( r2нr2 +1)]

r = 1_ 40 106003²( 0062- 1) =36²108 ( 00036–1)

62 –0032 r2 00027 r2

= 1_ 40 106003²( 0062+ 1) =36²108 ( 00036+1)

62 –0032 r2 00027 r2

С помощью полученных выражений находим

при r = rв = 30мм =003м:

r = 117 МПа = 149 МПа;

r = - 42 МПа = 144 МПа;

r = 0 МПа: = 140 МПа;

Проверяем прочность цилиндра r + ≤ []

r + = 149 + 117 = 266 МПа[] = 150 МПа

Прочность втулки обеспечена .

РАСЧЕТ УСТОЙЧИВОСТИ МАШИНЫ

Определим коэффициенты грузовой устойчивости

К1 = G (c +в ) ≥ [ 14]

G – вес копра G =46600кг =450 кН;

Q – вес висящего на копре молота Q =6500 кг= 64 кН;

а – расстояние от центра копра до центра сваи;

В – расстояние от оси копра до ребра опрокидывания

с – расстояние от плоскости проходящей через ось вращения копра до центра тяжести копра

К1= 46600 ( 12+2) = 88 ≥ 14

Рис. 11 Схема для расчета.

Коэффициент К1 выражается отношением момента создаваемого весом всех частей копра без учета дополнительных нагрузок и уклона пути

(рис. 11 а ) к моменту создаваемому рабочим грузом.

Коэффициент К2 представляет собой отношение момента относительно ребра опрокидывания создаваемого весом всех частей копра с учетом дополнительных нагрузок (ветровой инерционных сил возникающих при пуске и торможении механизмов подъема груза поворота и передвижения копра ) и влияния наибольшего допустимого при работе копра угла наклона к моменту создаваемого рабочим грузом относительно этого же ребра опрокидывания (рис. 11. б).

К2 = (G[( b+c) cosλ –h1 sinλ ] - Qn²hl – 6G(Gпр + Q)nhl -

- Q (а-в) – Q1h - Q1 h1- (Gпр + Q) 2h -

- (Gпр +Q ) 2 ( а-в) – Wρ – W1ρ1 )Q ( а-в)≥ [ 115]

Gпр – вес мачты копра копрового оборудования G пр =35 кH;

- расстояние от оси вращения копра до центра тяжести наибольшего рабочего груза при установке копра горизонтально = 48м;

H- расстояние от головки мачты до центра тяжести подвешенного груза Н = 11м;

h - расстояние от головки мачты до плоскости проходящей через точки опорного контура h = 18м;

h1 – расстояние от центра тяжести копра до плоскости проходящей через точки опорного контура h1 = 185м;

- скорость подьема молота = 12мс;

- скорость горизонтального перемещения копра 1 =25мс;

- скорость горизонтального перемещения оголовка мачты копра 2 =15мс;

- скорость вертикального перемещения оголовка мачты копра;

n - число оборотов копра в минуту n = 4;

tt1t2 t3- соответственно время неустановившегося режима передвижения работы механизмов подъема изменения вылета мачты поворота копра t=045с. t1=05с. t3=15;

W- сила давления ветра;

W1– сила давления ветра действующая перпендикулярно ребру опрокидывания и плоскости на которой установлен копер на подветренную площадь груза принимается по ГОСТ 1451-65;

ρ – расстояние от плоскости проходящей через точки опорного контура до центра приложения ветровой нагрузки;

λ – угол наклона копра λ = 30;

К2 = (46600[( 2+12) cos30 –185sin30 ] - 65004²1848 -

(35 + 6500) 4²1848 + - 64:12 (46-2) – 6425 18 - 6425 185 -

(900-4²11)1025 045 05 05

- (35 + 6425) 1518 ( 46-2) – (35 + 6425) 15 ( 46-2) -

- 19 185 -23185 )(6500 ( 46-2))=184 ≥ [ 115]

Определяем коэффициент собственной устойчивости

К3 = G [( в-с) cosλ –h1 sinλ] ≥ 115

W2 - сила давления ветра действующего ребру. Опрокидывания и плоскости на которой установлен копер на подветренную площадь копра;

ρ2 - расстояние от плоскости проходящей через точки опорного контура до центра приложения ветровой нагрузки;

Рис. 12 Схема нагружения

К3 = 450 [( 2-12) cos30 –185 sin30] = 74 ≥ 115

ОПРЕДЕЛЕНИЕ МОМЕНТА СОПРОТИВЛЕНИЯ ДВИЖЕНИЮ

Мdв = Q sinλ + G cosλ( dДхМ + 2fДх)

Дх- диаметр ходового колеса Дх = 80см;

М – коэффициент трения в осях М = 0025;

f – коэффициент трения качения f = 005;

d – диаметр цапфы колеса d = 25см;

– коэффициент учитывающий трение ребод = 045;

Мdв = 64sin 30 + 450 cos 30 ( 25800025 +200580) 045

Определение момента сопротивления от сил трения качения

dw- диаметр шарика dw =005м;

Дк- диаметр поворотного круга Дк = 15м;

Мт = 64 005 15 =96кН м

Определим момент сопротивления движению на валу ведущих колес уклона пути и сопротивления ветра

Мв = сопротивление ветра Мв = 57кН м;

Мс = 501 + 57 080 = 428 кН м

Определяем момент сопротивления от инерционных нагрузок

Sj – момент инерции j-го агрегата установленого на поворотной платформе Sj = 2467 кнм с;

t – продолжительность разгона t = 025 с;

М = 2467 314 4 025 = 258 кН м

Определяем суммарный момент поворота

Мn = Мв + Мт + М = 57 + 96 + 258 = 1275 кН м

Определим мощность электродвигателя

N noв = Мn л.c. или Nnoв = Мn квт

- кпд механизма поворота = 098;

Nnoв = 1275 = 143 квт

РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ

УЗЛА КРЕПЛЕНИЯ ШТОКА К БАБЕ

Себестоимость работ до внедрения модернизации

Сс1 = Р1 ( 1 + Нц ) (руб)

Р1 – расценка работ;

Нц – цеховые расходы Принимаем Нц = 130%;

Р1 = Ссрч Нвр (руб)

Нвр – норма времени чел.ч. 120мин.~ согласно рекомендации

Ссрч = Сч 123..n 123.. = 4599 (руб)

Р1 = Ссрч Нвр = 4599 12060 = 92 (руб)

Сс1 = 92 ( 1 + 130 ) = 2116 (руб)

Себестоимость работ после внедрения модернизации

Сс2 = Р2 ( 1 + нц ) + п ( 1 + э ) (руб)

Р2 – расценка работ;

П – ориентировочная стоимость;

К – годовая программа К =5000шт;

Т – срок службы Принимаем Т = 3года;

Э – процент расходов связанных с внедрением в производство

Р2 = Ссрч Нвр = 4599 6060 = 46 руб.

Нвр – норма времени после модернизации Нвр = 60мин;

П = БЦ = 1510462116 = 1460 руб.

Б – число учитывающее сложность работ. Принимаем Б =15;

Ц – количество деталей в узле Ц = 10;

Сс2 = 46 ( 1+ 130 ) + 14600 ( 1 + 30 ) = 1225 руб.

Условно-годовой экономический эффект от модернизации

Эуч = К ( С1 – С2) + Еn П

Еn –коэффициент сравнительной экономической эффективности капитальных вложений во внедрение узла крепления

Эуч =5000( 2116 – 1225) + 016 14600 = 46886

Срок окупаемости капитальных затрат на внедрение модернизации узла крепления

Т0 = ПЭуч = 14600 = 031 года примерно 4 месяца

Номинальный срок окупаемости Тн =625 лет.

ВЫВОД: модернизация узла эффективна. Годовой экономический эффект

Срок окупаемости меньше нормативного.

ТЕХНИКА БЕЗОПАСНОСТИ

Машинист копра должен быть обучен по утвержденной программе аттестован квалификационной комиссией и иметь удостоверение на право управления копром. Он несет полную ответственность за техническое состояние и правильное использование копра.

Администрация должна обеспечить машиниста и копровщика производственной инструкцией таблицами массы погружаемых свай графическим изображением правильных способов их строповки; предусмотреть в распорядке дня машиниста время необходимое для осмотра копра и приемки его от сменщика установить единый порядок обмена условными сигналами между машинистом и копровщиками; обеспечить возможность свайных работ после полностью завершенного смежного технологического процесса; обеспечить возможность свайных работ после полностью завершенного смежного технологического процесса;

обеспечить машиниста копровщиков и других рабочих спецодеждой и личными средствами безопасного производства работ согласно предъявляемым нормам и требованиям создать условия для содержания в исправном состоянии копра копрового оборудования базовой машины средств погружения и оснастки и выполнения графика ППР машин и оборудования. Основные требования ТБ на свайных работах изложены в СниП 111-4-80 « Техника безопасности в строительстве».

Перед началом производства свайных работ ответственный за производство работ должен проверить соответствие состояния площадки котлован подъездные пути электроосвещение расположение подземных коммуникаций линий электропередач и т.п . проекту производства работ и актам приемки площадки. На все случаи несоответствия составляют акт и ставят об этом в известность начальника участка или главного инженера стройучастка организацию производящей работы.

Запрещается устанавливать копры на свеженасыпаном грунте а так же с уклоном более указанном в паспорте инструкции по эксплуатации машины или в проекте производства работ; распологать копер ближе 50м. от места производства работ по выемке котлованов или траншей а так же от мест рыхления грунта в том числе мерзлого клин-молотом шар-бабой буровыми машинами и другими средствами. Уклон площадки для использования копров на базовых машинах после планировки не должен превышать 50. Участок работ по забивке свай вблизи жилых строений промышленных зданий и сооружений а также вблизи переходных мостиков ограждают забором высотой не ниже 2м. В местах прохождения подземных коммуникаций выставляют хорошо видимые знаки и надписи.

Рабочие места должны быть равномерно и хорошо освещены очищены от мусора и посторонних предметов а зимой – от снега и льда.

Бригады к выполнению работ допускаются после ознакомления всех ее членов с ППР и рабочим объектом данного проекта и проведения инструктажа на рабочем месте с выдачей наряда на особо опасные работы. Работа копра без оформления акта о вводе его в эксплуатацию запрещается. При передвижении копра по строительной площадке молот должен находиться в нижнем положении. Запрещается перемещать копер с подвешенной сваей находиться людям непосредственно под молотом или подвешенной сваей допускать к рабочим местам посторонних. О пуске молота в работу бригадир предупреждает всех находящихся у копра и лично следит за тем чтобы все находились на своих рабочих местах. При погружении ж.б. свай в грунт применяются специальные наголовники с деревянными или резиновыми вкладышами-аммортизаторами которые предохраняют копровщиков от поражения осколками бетона.

Запрещается ремонтировать или смазывать копры и молоты во время работы; выдергивать и извлекать поврежденные или отклонившиеся от проектных положений сваи копрами или копровыми установками; работать без спецодежды и каски. При обнаружении неисправности в копре молот и сваю немедленно опускают на грунт. При появлении признаков разрушения забиваемой в грунт сваи немедленно выключают молот.

Окончив работу машинист опускает молот на грунт или оставляет его на забитой в грунт свае останавливает двигатель и запирает кабину. Перед началом срубки голов забитых свай производитель работ инструктирует рабочих на рабочем месте подчеркивая особенность конструкции свайных фундаментов на данной строительной площадке. Знакомит всех членов бригады с правилами производства работ и технологий срубки голов свай и устанавливает очередность срубки с учетом конкретных условий данного объекта и длины срубаемой части сваи.

Запрещается работать без предохранительного пояса при подъеме на мачту копра. Работы по монтажу и демонтажу копров считаются сверхопасными так как выполняются на высоте более 5м. от поверхности грунта или рабочего настила.

В результате работы в патентном отделе были найдены способы повышения производительности и долговечности соединения штока с бабой на ударной части копра: за счет установки демпферов между нижними заплечиками и бабой устройства удержания штока бабы высокоскоростного молота; однако эти способы требуют много времени на изготовление и установку поэтому предлагается усилить узел добавлением трех косынок приваренных к основанию.

Рассчитали гидромолот.

Расчет втулки на прочность показал что нормальные напряжения возникающие во втулке меньше допускаемых (1266 МПа150 МПа) т.е. втулка с данными размерами расчет на прочность проходит.

коэффициент грузовой устойчивости К1=88>14

коэффициент учитывающий дополнительные нагрузки К2=124>115

коэффициент собственной устойчивости К3=74>115

следовательно устойчивость копра обеспечена.

Определили момент сопротивления движению Мдв=501 кН м

Определили момент сопротивления повороту Мп=1275 кН м

Рассчитали себестоимость до внедрения модернизации и после внедрения модернизации. Годовой экономический эффект составил 46886 руб. Срок окупаемости меньше нормативного ( 031625 лет) следовательно модернизация узла эффективна.

КП.1709.2002.08.00.00.00

Список использованой литеатуры

Хархута Н. Я. Капустин М. И. Эвентов И. М. Дорожные машиныПод ред. Н. Я. Хархута. Л. 1968.

Строительные машины. Справочник том 1под ред. В. А. Баумана М. «Машиностроение» 1976.

Дорожно-строительные комплексыпод ред. В. И. Баловнева. М. 1988

Гоберман Л. А. Степанян К. В. Строительные и дорожные машины. Атлас конструкций.

КП 1709 2001 0000 П3

КП 1709 04 01 01 00 СБ

КП 1709 04 01 02 00 СБ

Платформа поворотная

КП 1709 04 01 03 00 СБ

Балка выдвижения мачты

КП 1709 04 01 04 00 СБ

КП 1709 04 01 05 00 СБ

КП 1709 04 01 06 00 СБ

КП 1709 04 01 07 00 СБ

КП 1709 04 01 08 00 СБ

КП 1709 04 01 09 00 СБ

КП 1709 04 01 10 00 СБ

КП 1709 04 01 11 00 СБ

КП 1709 04 01 12 00 СБ

Фиксатор стрелы мачты

КП 1709 04 01 13 00 СБ

КП 1709 04 01 14 00 СБ

Гидроцилиндр наклона вперед

КП 1709 04 01 15 00 СБ

Гидроцилиндр телескопический

КП 1709 04 01 16 00 СБ

КП 1709 04 01 17 00 СБ

Гидроцилиндр противовеса

КП 1709 04 01 18 00 СБ

Гидроцилиндр стрелы мачты

КП 1709 04 01 19 00 СБ

Гидроцилиндр горизонтального выдвижения мачты

КП 1709 04 01 20 00 СБ

КП 1709 04 01 21 00 СБ

КП 1709 04 01 22 00 СБ

Установка кранштейнов на стреле мачты

КП 1709 04 01 23 00 СБ

КП 1709 04 01 24 00 СБ

КП 1709 04 01 25 00 СБ

КП.1709.2002.00.00.00.00 ВО

Болт М8 * 25.88.05 ГОСТ 7798 -70

Шплинт 3.2 * 16 ГОСТ 397-79

Шайба 565 Г 05 ГОСТ 6402-70

Шайба 10 01 05 ГОСТ 10450-68

Выключатель концевой

Крюк К-6.3 ХЛ ГОСТ 25573-82

Втулка ВТ – 20 ГОСТ 25573 – 82

Звено 081 –6.3 ХЛ ГОСТ 25573 – 82

Канат 195 – Г-1-Н – 1960

Канат 21- Г- 1-Н 1960(200)

КП 1709 04 02 01 00 СБ

КП 1709 04 02 02 00 СБ

КП 1709 04 02 03 00 СБ

КП 1709 04 02 04 00 СБ

КП 1709 04 02 05 00 СБ

Втулка ГОСТ 25573 – 82

Втулка Вт-15 ГОСТ 19281-73

Аммортизатор ГОСТ 19853-74

Втулка Вт-20 ГОСТ 25573-74

Болт М14х80 ГОСТ 7798-70

Гайка М14 ГОСТ 5915-70

Шайба 16.01 ГОСТ 10450-68

![]() Лист 2.cdw

Лист 2.cdw

Обеспечить чистоту внутренних полостей при сборке.

Покрасить масляной краской ГОСТ 19024-79 в один слой.

Места сварочных швов не окрашивать.

Части недоступные для окраски после сборки

должны быть окрашены

Сварные швы выполнить по ГОСТ 5264-80 электродами с механическими

свойствами не ниже типа Э42-А ГОСТ 9467-75

КП.1709.2002.00.02.00.00

![]() Ребро левое.cdw

Ребро левое.cdw

Острые кромки скруглить R=1 мм

КП.1709.2002.00.00.00.02

Лист Б-НП-12 ГОСТ 19903-74

![]() Проушина.cdw

Проушина.cdw

среднего класса точности по СТ СЭВ 302-76.

Острые кромки скруглить R=0

КП.1709.2002.00.00.00.04

Лист Б-НП-30 ГОСТ 19903-74

![]() Втулка-2.cdw

Втулка-2.cdw

Неуказанные предельные отклонения валов -t по СТ СЭВ 302-76.

![]() Аммортизатор.cdw

Аммортизатор.cdw

Стекловолокнит АГ-48-ГОСТ 20437-75

Стекловолокнит АГ-48ТУ84-438-74

КП.1709.2002.00.00.00.09

Полиэтилен 21708-007

Рекомендуемые чертежи

Свободное скачивание на сегодня

- 23.08.2014

- 22.08.2014