Конструктивный расчет редуктора цилиндрического одноступенчатого

- Добавлен: 24.01.2023

- Размер: 535 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Крышка2.cdw

Крышка2.cdw

Внутренние необработанные поверхности покрыть маслостойкой

краской после грунтовки

Чугун СЧ15 ГОСТ1412-85

![]() 1Титульный лист.doc

1Титульный лист.doc

Морской государственный университет

имени адмирала Г.И. Невельского

Зав. кафедрой ЭПТ И ОПМ

по дисциплине "Детали Машин и основы конструирования

ПРОЕКТИРОВАНИЕ ПРИВОДА МАШИНЫ С ЗУБЧАТЫМ

ОДНОСТУПЕНЧАТЫМ ЦИЛИНДРИЧЕСКИМ РЕДУКТОРОМ

КП.02.15.00.00.00. ПЗ.

Руководитель проекта

![]() СОДЕРЖАНИЕ.doc

СОДЕРЖАНИЕ.doc

Выбор электродвигателя. Кинематический и силовой расчет привода

Расчет цепной передачи

1 Расчет цепной передачи .

1.1 Выбор материала и расчет допускаемых напряжений .

1.2 Проектировочный расчет передачи

1.3 Проверочный расчет зубьев колес по контактным напряжениям ..

1.4 Силы в зацеплении ..

1.5 Проверочный расчет зубьев колес по напряжениям изгиба

2 Проектировочный расчет валов редуктора ..

2.1 Быстроходный вал

3 Проектировочный расчет шпоночных соединений .

4 Конструктивные размеры зубчатых колес

5 Конструктивные размеры корпуса редуктора ..

6 Эскизная компоновка редуктора

7 Проверочный расчет подшипников ..

7.1 Опоры быстроходного вала

7.2 Опоры тихоходного вала .

8 Конструктивная компоновка редуктора

9 Выбор посадок сопряжений основных деталей ..

10 Проверочный расчет валов редуктора

11 Выбор смазочных масел

12 Сборка редуктора ..

Список использованных источников

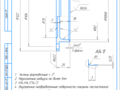

![]() СБОРКА.cdw

СБОРКА.cdw

Мощность на тихоходном валу кВт 8

Крутящий момент на тихоходном валу Н.м 347.3

Номинальная частота вращения

быстроходного вала обмин 973

Передаточное число 4

Технические требования

Редуктор залит маслом И-20А

обьем зиливаемого масла - 1

Поверхности стыка редуктора и крышки

корпуса при сборке покрыть жидким стеклом

Внутренние поверхности корпуса редуктора и

крышки корпуса покрыть маслостойкой краской

Наружные поверхности (кроме резьбы и выходных

концов валов) попокрыть атмосферостойкой

краской после грунтовки

Осевое положение зубчатых колес и

предварительный натяг подшипников

отрегулироватьподбором прокладок под под

![]() Вал.cdw

Вал.cdw

![]() Колесо.cdw

Колесо.cdw

Неуказанные предельные оклонения размеров отверстий Н14

Необработанные поверхности покрыть маслостойкой краской

Модуль нормальный mn 2.5

Угол наклона зубьев

Направление зуба левое

Нормальный исходный - ГОСТ

Коэфициент смещения

Степень точности - 8-В

Делительный диаментр d 224

Обозначение чертежа

сопряженного колеса

Сталь45 ГОСТ 1050-88

![]() Тихоходный.frw

Тихоходный.frw

![]() Крышка.cdw

Крышка.cdw

Внутренние необработанные поверхности покрыть маслостойкой

краской после грунтовки

Чугун СЧ15 ГОСТ14 12-85

![]() сам курсач.doc

сам курсач.doc

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА.

где – КПД зубчатых колёс [1 табл.9.1];

– КПД цепной передачи [1табл.9.1];

– КПД муфты [1табл.9.1];

– КПД пары подшипников качения [1 табл.9.1].

Требуемая мощность электродвигателя

Принимаем электродвигатель марки 4А160S6УЗ [1табл.18.1] мощность которого кВт синхронная частота вращения обмин скольжение %. Диаметр выходного конца ротора мм а его длина мм [1табл.18.2].

Номинальная частота вращения вала электродвигателя

Номинальная угловая скорость двигателя

Общее передаточное отношение привода

где – передаточное отношение зубчатой передачи редуктора;

(принимаем согласно рекомендаций [1 табл. 10.1]);

– передаточное отношение цепной передачи.

Расчетное передаточное отношение цепной передачи

Кинематические параметры привода по валам:

быстроходный вал редуктора

тихоходный вал редуктора

выходной вал привода (ведущий вал машины)

Силовые параметры привода по валам:

Данные расчета сводим в таблицу 1.

Таблица 1 – Кинематические и силовые параметры привода по валам

Тихоходный вал редуктора

РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Исходные данные для расчета: кВт; Н×м;

Принимаем и.Тогда фактическое передаточное отношение

а отклонение (допустимо )

Предварительный шаг приводной роликовой цепи (типа ПР)

Принимаем цепь ПР 3175-8850 ГОСТ 13568-75 [ 1таблица 131 ] для которой t=3175 мм Q=8850 даН q=38 кгм мм

Расчетный коэффициент нагрузки

где кд=12-коэффициент учитывающий характер нагрузки [1табл. 13.4];

ка=10-коэффициент учитывающий влияние межосевого расстояния

кн=10-коэффициент учитывающий влияния угла наклона линии центров

звездочек к горизонту [1табл. 13.4];

креж=10-коэффициент учитывающий продолжительность работы в сутки

крег=125-коэффициент учитывающий способ регулирования натяжения

ксм=13-коэффициент учитывающий способ смазки [1табл. 13.4];

Давление на шарнире цепи

Допускаемое давление

где МПа - допускаемое давление в шарнирах цепи [1табл.13.3].

Условие работоспособности выполнено.

Необходимое число звеньев цепи

где - из конструктивных соображений [1табл.13.10].

Расчетное число звеньев цепи (округляем до четного числа) Lt=102.

Расчетное межосевое расстояние цепной передачи

Диаметры делительных окружностей звездочек

Геометрическая характеристика зацепления

где - диаметр ролика цепи [1 табл.13.1].

Диаметры наружных окружностей звездочек

где К=0555- коэффициент высоты зуба [1 табл. 13.8].

Силы в цепной передачи:

окружная (определена выше) Ftц=2754 Н;

от центробежных нагрузок Н;

от провисания цепи Н

где kf =5 коэффициент учитывающий расположение цепи [1.табл. 13.10];

ускорение свободного падения.

Расчетная нагрузка на валы

Коэффициент запаса прочности цепи

где [s]=89- нормативный коэффициент запаса [1 табл. 13.5].

Размеры ведущей звездочки:

где мм – диаметр выходного конца тихоходного вала редуктора (п.3.2.2);

длина ступицы с учетом исполнения шпонки

где мм – длина шпонки в сопряжении “вал – ступица звездочки” (п.3.3);

ширина зуба (для однорядной звездочки) [1 табл.13.8]

где мм – расстояние между пластинами внутреннего звена [1 табл.13.1].

1 Расчет зубчатой передачи

1.1 Выбор материала и расчет допускаемых напряжений

Так как в техническом задании нет ограничений по габаритам то вы-

бираем материал с твердостью до 350 НВ [1. табл.10.2]: принимаем для шес-

терни сталь 45 термическая обработка - улучшение средняя твердость

НВ= 260 НВ; для колеса - сталь 45 термическая обработка - улучшение но

средняя твердость (с учетом диаметра заготовки) на 80 единиц ниже

НВ= 180 НВ. Разность средней твердости рабочих поверхностей зубьев шес-

терни и колеса более 70 HB приводит к увеличению нагрузочной способности

передачи уменьшению ее габаритов и металлоемкости.

Допускаемые контактные напряжения

где - предел контактной выносливости при базовом числе цик-

- коэффициент долговечности (длительный срок службы приво-

- коэффициент безопасности [1. табл.10.3].

Допускаемые контактные напряжения для материала

Расчетные допускаемые контактные напряжения (передача косозубая и раз-

ность твердости материалов шестерни и колеса более 70HB) [1табл.10.3]

Требуемое условие МПа выполнено.

Допускаемые напряжения изгиба (нагрузка односторонняя)

где - коэффициент долговечности

(длительный срок службы привода)

Предел выносливости при изгибе при базовом числе циклов для стали 45

Коэффициент безопасности

где - коэффициент учитывающий нестабильность свойств материала

- коэффициент учитывающий способ получения заготовки зубча-

того колеса [1 табл.10.4].

Допускаемые напряжения изгиба

1.2 Проектировочный расчет передачи

Принимаем коэффициент концентрации нагрузки при симметричном распо-

ложении колес 5 [1 табл.10.5]; коэффициент ширины венца по межосевому расстоянию с учетом твердости материала [1 табл.10.1].

Межосевое расстояние из условия прочности по контактным напряжениям

где - для косозубых колес.

Стандартное межосевое расстояние мм [1 табл.10.1].

Нормальный модуль зацепления с учетом твердости колес [1 табл.10.1].

принимаем мм [1табл.10.1].

Угол наклона зубьев должен находиться от до [1 табл.10.1].

Предварительно принимаем угол наклона зубьев .

Число зубьев шестерни

Число зубьев колеса .

Фактическое значение . Отклонения фактического переда-

точного отношения от расчетного нет (допускается ).

Основные размеры шестерни и колеса

диаметры делительные

диаметры вершин зубьев

диаметры впадин зубьев

ширина зубчатого венца колеса и шестерни

1.3 Проверочный расчет зубьев колес по контактным напряжениям

Коэффициент ширины шестерни по диаметру

Окружная скорость колес

При данной скорости принимаем 8-ю степень точности [1 табл.10.7].

Коэффициент нагрузки

где - коэффициент концентрации нагрузки [1 табл.10.9];

- коэффициент распределения нагрузки между зубьями

- коэффициент динамической нагрузки [1 табл.10.10].

Прочность зубьев по контактным напряжениям

Допускается недогрузка не более 15 % а перегрузка не более 5%.

1.4 Силы действующие в зацеплении

Силы действующие в зацеплении:

где - угол профиля зубьев для передачи без смещения;

1.5 Проверочный расчет зубьев колес по напряжениям изгиба

Эквивалентное число зубьев:

Коэффициенты формы зуба ; [1 табл.10.8].

Коэффициент наклона зуба

Прочность зуба шестерни и колеса на изгиб

Условие прочности выполнено.

2 Проектировочный расчет валов редуктора

Материал валов принимаем сталь 45 термическая обработка - улучшение.

Проектировочный расчет валов выполняем по касательным напряжениям от

кручения то есть не учитываем напряжения от изгиба влияния концентраторов

напряжений и циклический характер действия напряжений. Поэтому для компенсации приближенности проектировочного расчета допускаемые напряжения

принимаем заниженными: .

2.1 Быстроходный вал

Диаметр выходного конца вала

Так как быстроходный вал редуктора соединен муфтой с валом электродви-

гателя ( мм см. п.1) необходимо согласовать диаметры выходного конца быстроходного вала редуктора и выходного конца ротора электродвигателя в

пределах одного номинального момента муфты. Принимаем муфту упругую

втулочно-пальцевую МУВП 710-48-I.1-45-I.2-УЗ ГОСТ 21424-93 (п.4) у которой одна полумуфта с цилиндрическим отверстием под вал диаметром 48 мм а

другая - с цилиндрическим отверстием под вал 45 мм. Таким образом принимаем мм.

С учетом типоразмеров подшипников качения и необходимости на валу

буртика определенной высоты [1 табл.14.1] для упора ступицы полумуфты при

сборке редуктора принимаем диаметр вала под подшипниками мм.

Предполагаемый диаметр вала под шестерней мм. Условие совме-

стного изготовления вала заодно с шестерней [1 табл.10.12].

Расстояние от впадин зубьев шестерни до шпоночного паза:

где мм - глубина шпоночного паза во втулке [1 табл.7.1];

мм - диаметр впадин зубьев шестерни (см. п.3.1.2).

Так как то изготовляем вал-шестерню (материал сталь 45).

Диаметры остальных участков вала назначаем исходя из конструктивных

соображений при компоновке редуктора.

Принимаем из стандартного ряда [1 табл.14.1] мм. С учетом типо- размеров подшипников качения и необходимости на валу буртика определенной высоты [1 табл.14.1] для упора ступицы ведущей звездочки при сборке редуктора принимаем диаметр вала под подшипниками мм.

Диаметр вала под колесом мм.

3 Проектировочный расчет шпоночных соединений

Размеры сечений шпонок и пазов и длины шпонок принимаем по

ГОСТ 23360-78 [1 табл.7.1].

Материал шпонок - сталь 45 термическая обработка - нормализация.

Рабочая длина шпонки из условия прочности

где Т- вращающий момент на валу;

d - диаметр цапфы вала в месте шпоночного соединения;

- геометрические размеры шпоночного соединения согласно стандарту.

Допускаемые напряжения смятия неподвижных шпоночных соединений при циклическом нагружении и стальной ступице МПа а при чугунной ступице МПа [1 табл.7.6].

Быстроходный вал. Шпонка на выходном конце вала сопряжение “вал - полумуфта”.мм; мм; мм [1 табл.7.1]; длина ступицы полумуфты мм материал полумуфты - чугун марки СЧ20[1 табл.16.1].

Рабочая длина шпонки

Минимальная расчетная длина шпонки (исполнение 1)

С учетом длины полумуфты и стандартного ряда длин шпонок принимаем шпонку длиной мм (Шпонка ГОСТ 23360-78).

Тихоходный вал. Шпонка под колесом сопряжение “вал - ступица зубчатого колеса”. мм; мм; мм [1 табл.7.1]; материал ступицы колеса - сталь 45.

С учетом стандартного ряда длин шпонок принимаем шпонку длиной мм (Шпонка ГОСТ 23360-78).

Шпонка на выходном конце вала сопряжение “вал - ступица звездочки”. мм; мм; мм [1 табл.7.1]; материал ступицы звездочки - сталь 45.

Минимальная расчетная длина шпонки (исполнение 3)

4 Конструктивные размеры зубчатых колес

Шестерня размеры которой определены выше выполнена заодно с валом.

Геометрические параметры зубчатого колеса [1 табл.10.12]:

длина ступицы с учетом ширины зубчатого венца (см. п.3.1.2) и длины шпонки в сопряжении “вал - ступица зубчатого колеса” (см. п.3.4) мм;

толщина диска мм; диаметр центровой окружности

5 Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки [1 табл.17.1]:

Толщина фланцев поясов корпуса и крышки [1 табл.17.1]:

верхнего пояса корпуса и крышки

нижнего пояса корпуса без бобышек

Диаметры болтов [1табл.17.1]:

принимаем болты с резьбой М 16 [1 табл.6.13];

крепящих крышку к корпусу подшипника

принимаем болты с резьбой М 12 [1 табл.6.13];

соединяющих крышку с корпусом

принимаем болты с резьбой М 8 [1 табл.6.13].

6 Эскизная компоновка редуктора

В соответствии с рекомендациями [1 табл. 15.14] для опор валов редуктора назначаем шариковые радиальные подшипники. Габариты подшипников выбираем по диаметру вала в месте посадки подшипников мм и (см.п.3.2). Параметры подшипников согласно ГОСТ 8338-75 [1 табл.15.1] приведены в таблице 2.

В соответствии с рекомендациями [1 табл. 19.3] смазывание подшипников осуществляем маслом в картере за счет брызг при работе редуктора так как окружная скорость колес мс (см. п.3.1.3).

Размеры торцевых крышек [1. табл. 17.6].

Таблица 2 - Параметры подшипников.

Эскизную компоновку (рис. 2) выполняем в следующей последовательности:

а) намечаем расположение проекций компоновки в соответствии со схемой привода и наибольшем размером зубчатых колес;

б) на горизонтальной проекции проводим две вертикальные параллельные линии на расстоянии (см. п.3.1.2) которые являются осевыми линиями валов редуктора;

в) вычерчиваем упрощенно зубчатую пару колес в виде прямоугольников в соответствии с геометрическими параметрами полученными в результате проектировочного расчета (см. п.3.1.2) с учетом того что шестерня выполнена заодно с валом;

г) проводим контур внутренней стенки корпуса на расстоянии мм от торцов колес для предотвращения их контакта во время работы редуктора; при этом зазор между наружным диаметром подшипников и контуром стенок должен быть не менее величины ; расстояние между дном корпуса редуктора и поверхностью колес должен быть не менее ;

д) вычерчиваем контуры подшипников согласно размерам приведенным в таблице 2; в соответствии с принятой системой смазки размещаем подшипники в корпусе редуктора углубив их от внутренней стенки корпуса на 5 мм;

е) на выходных концах быстроходного и тихоходного валов вычерчиваем гнезда под подшипники; глубина гнезда мм гдемм - толщина стенки корпуса (см. п.3.5) а мм - ширина верхнего фланца корпуса определяемая по табл.17.1 [1] с учетом диаметра болтов соединяющих крышку с корпусом (см. п.3.5);

ж) вычерчиваем торцовые крышки узлов подшипников в соответствии с размерами [1 табл.17.6];

з) вычерчиваем ступени валов на соответствующих осях по размерам полученным выше (см. п.2 и п.3.2); ступени выходных концов быстроходного и тихоходного валов располагаем на расстоянии 5 мм от внешнего торца полумуфты (см. п.3.2 и табл.16.1 [1]) и длине ступицы звездочки мм (см. п.2);

и) измерением устанавливаем расстояние между точками приложения реакции опор валов и силами в зацеплении зубчатых колес: мм мм

а также между точками приложений реакции опор и консольными силами мм мм; при этом точку приложения силы давления на вал от цепной передачи принимаем к середине выходного конца тихоходного вала а точку приложения силы давления муфты в торцовой плоскости выходного конца быстроходного вала.

7 Проверочный расчет подшипников

7.1 Опоры быстроходного вала

Из предыдущих расчетов: Н Н Н (см. п.3.1.4) мм; мм мм (см. рис.2).

Нагрузка на вал от муфты [1 табл. 16.3]

Реакции опор от силы в зубчатом зацеплении (рис. 3 б):

Рисунок 3 - Расчетная схема и эпюры силовых факторов быстроходного вала

Реакции опор от силы (рис.3 е) направление которой на рисунке показано условно так как муфта вращается:

Суммарные реакции опор

Эквивалентная нагрузка

в которой Н; (вращается внутреннее кольцо); коэффициент безопасности [1 табл.15.11]; [1 табл.15.12].

Отношение этой величине соответствует

Рассмотрим подшипник опоры 1. поэтому осевую нагрузку не учитываем. Тогда [1 табл.15.9].

Рассмотрим подшипник опоры 2. поэтому следует учитывать осевую нагрузку. Тогда [1 табл.15.9].

Так как расчет долговечности подшипников проводим по опоре 1

Расчетная долговечность в часах

что больше минимальной долговечности подшипников ч для зубчатых редукторов по ГОСТ 16162 - 93 [1 табл.15.14].

7.2 Опоры тихоходного вала

Нагрузка на вал от цепной передачи Н (см. п.2).

Составляющие нагрузки на вал от цепной передачи по осям (рис. 4)

Реакции опор (рис.4):

Рисунок 4 - Расчетная схема и эпюры силовых факторов тихоходного вала редуктора

Суммарные реакции опор

в которой Н; (вращается внутреннее кольцо); коэффициент безопасности [1 табл.15.11]; [1 табл.15.12].

Отношение этой величине соответствует [1 табл.15.9].

Рассмотрим подшипник опоры 3. поэтому не учитываем осевую нагрузку. Тогда .

Рассмотрим подшипник опоры 4. поэтому не учитываем осевую нагрузку. Тогда .

Так как расчет долговечности подшипников проводим по опоре 4

8 Конструктивная компоновка редуктора

Используем чертеж эскизной компоновки (см. рис.2). На данном этапе компоновки необходимо конструктивно рассмотреть основные детали редуктора что будет затем использовано при проверочном расчете валов на прочность и оформлении сборочного чертежа.

Схема смазки зацепления и подшипников принята в п.3.6. В нижней части корпуса устанавливаем пробку для спуска масла [1 табл.17.2] и жезловый маслоуказатель [1 табл.17.9].

Конструкция корпуса должна обеспечить сборку редуктора. Геометрические размеры некоторых элементов корпуса определены в п.3.5 а остальных - принимаем конструктивно. Основные конструктивные размеры валов и зубчатых колес определены в п.3.2 и п.3.4. Для фиксации зубчатого колеса в осевом направлении предусматриваем заплечики вала с одной стороны и установку распорной втулки с другой; место перехода вала под распорной втулкой смещаем на 1 2 мм внутрь ступицы колеса с тем чтобы гарантировать прижатие торца втулки к торцу ступицы колеса а не к галтели вала. Крышки подшипниковых узлов на валах с одной стороны глухие а с другой (на быстроходном и тихоходном валах) сквозные с манжетными уплотнениями. Под крышки устанавливаем набор металлических прокладок для регулирования зубчатого зацепления при сборке редуктора.

9 Выбор посадок сопряжений основных деталей

Посадки назначаем в соответствии с указаниями данными в табл.3.8 [1]:

-посадка зубчатых колес на вал - Н7r6.

-посадка звездочки цепной передачи на тихоходный вал редуктора - H7h6

-посадка полумуфты на быстроходный вал - H7k6.

-посадка подшипников на вал (нагружение внутреннего кольца - циркуляционное) - L0k6 [1 табл.15.16]

-посадка подшипников в корпусе редуктора (нагружение наружного кольца - местное) - H7.

-посадка распорных втулок на вал -

-посадка шпонок в паз вала - N9h9 а в паз ступицы - Js9h9 [1 табл.7.4].

10 Проверочный расчет валов

Расчет производим для предположительно опасных сечений каждого из валов. Проверочный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с допускаемыми значениями [s]. Прочность обеспечена при .

Результирующий коэффициент запаса прочности

где и - коэффициенты запаса прочности по нормальным и касательным напряжениям.

Коэффициенты запаса прочности по нормальным напряжениям (нормальные напряжения от изгиба изменяются по симметричному циклу и поэтому среднее напряжение цикла ) и касательным напряжениям (касательные от кручения изменяются по отнулевому циклу).

где и - амплитуды напряжений цикла;

и - средние напряжения цикла;

и - коэффициенты чувствительности материала к асимметрии цикла

и - коэффициенты концентрации напряжений для данного сечения

Коэффициенты концентрации напряжений для данного сечения вала

где и - эффективные коэффициенты концентрации напряжений;

и - коэффициенты влияния абсолютных размеров сечения;

- коэффициент влияния шероховатости поверхности;

- коэффициент влияния поверхностного упрочнения.

Быстроходный вал (см. рис.3). Материал вала тот же что и для шестерни (шестерня выполнена заодно с валом) то есть сталь 45 термическая обработка - улучшение. При диаметре заготовки до 80 мм (в нашем случае мм) предел прочности МПа [1 табл.10.2].

Предел выносливости материала

Сечение A – A. Диаметр вала в этом сечении мм. Концентрация напряжений обусловлена наличием шпоночного паза: и [1 табл.14.9]; [1 табл.14.5]; (шероховатость поверхности мкм) [1 табл.14.12]; (поверхность без упрочнения) [1 табл.14.11]; [1 табл.14.13].

Изгибающий момент (см. рис.3)

где мм - длина шпонки (см. п.3.3);

мм - длина ступицы полумуфты (см. п.3.3);

Н - сила нагрузки на вал от муфты (см. п.3.7.1).

Полярный и осевой моменты сопротивления сечения ( мм; ширина шпоночного паза мм а его глубина мм [1 табл.7.1])

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Большой коэффициент запаса прочности объясняется тем что диаметр выходного конца вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя (см. п.3.2.1).

По этой же причине проверять прочность в сечении Б—Б нет необходимости. Прочность вала обеспечена.

Тихоходный вал (см. рис.4). Материал вала - сталь 45 термическая обработка - улучшение.

Наибольший диаметр вала [1 табл.14.1]

где мм - см. п.3.2.2;

При диаметре заготовки до 80 мм предел прочности МПа [1 табл.10.2].

Сечение В – В. Диаметр вала в этом сечении мм. В данном сечении два источника концентрации напряжений: наличие шпоночного паза и посадка с натягом в сопряжении “ступица колеса - вал”. Коэффициенты концентрации напряжений от посадки с натягом [1 табл.14.10] (шероховатость поверхности мкм) [1 табл.14.12]; (поверхность без упрочнения) [1 табл.14.11]; [1 табл.14.13]. Коэффициенты концентраций напряжений от шпоночного паза: и [1 табл.14.9]; [1 табл.14.5]; отношения и .

При расчете учитываем источник концентрации с наибольшим отношением.

Изгибающий момент (см. рис.4)

Коэффициент запаса прочности по нормальным и касательным напряжениям

Сечение Г – Г. Диаметр вала в этом сечении мм. Концентрация напряжений обусловлена наличием шпоночного паза: [1 табл.14.9]; [1 табл.14.5]; (шероховатость поверхности мкм) [1 табл.14.12]; (поверхность без упрочнения) [1 табл.14.11]; [1 табл.14.13].

мм - длина ступицы ведущей звездочки (см. п.2);

Н - сила нагрузки на вал от муфты (см. п.2).

Полярный и осевой моменты сопротивления сечения (мм; ширина шпоночного паза мм а его глубина мм [1 табл.7.1])

Сечение Д – Д. Диаметр вала в этом сечении мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом: [1 табл.14.10] (шероховатость поверхности мкм) [1 табл.14.12]; (поверхность без упрочнения) [1табл.14.11]; [1 табл.14.13].

Полярный и осевой моменты сопротивления сечения (мм)

Прочность вала обеспечена.

11 Выбор смазочных материалов

Так как окружная скорость зубчатого колеса v > 1 мс (см. п.3.1.3) то смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло заливаемое внутрь корпуса редуктора до уровня обеспечивающего погружение колеса примерно на 10 мм.

По табл.19.4 [1] устанавливаем вязкость масла. При контактных напряжениях МПа и скорости до 50 мс (см. п.3.1.3) рекомендуемая вязкость масла должна быть примерно равна 28 . По табл.19.1 [1] принимаем масло индустриальное И-20А ГОСТ 20799-88* (И-Л-А-32 по ГОСТ 17479.4-87).

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов:

- на быстроходный вал напрессовывают подшипники предварительно нагретые в масле;

- в тихоходный вал закладывают шпонки и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорные втулки и напрессовывают подшипники предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и устанавливают крышку корпуса покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты крепящие крышку к корпусу.

После этого устанавливают крышки подшипников с комплектом металлических прокладок для регулировки зубчатого зацепления.

Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе устанавливаемой техническими условиями.

Исходя из характера выполняемого производственного процесса машиной и технического задания на проектирование привода для соединения выходных концов выходного вала привода и быстроходного вала редуктора установленных на общей раме принимаем упругую упругую втулочно - пальцевую муфту (МУВП). Эта муфта обладает достаточными упругими свойствами и малым моментом инерции что снижает действие пусковых нагрузок на валы.

Типоразмер муфты выбираем с учетом диаметров соединяемых валов (см. п.3.2.2) и по величине расчетного вращающего момента

где - коэффициент режима работы [1 табл.16.3];

Нм - момент на быстроходном валу редуктора.

С учетом длины шпонки в сопряжении “вал – ступица полумуфты” (см. п.3.1) принимаем муфту МУВП 710-48-I.1-45-I.2-УЗ ГОСТ 21424-93 [1 табл.16.1].

Сборку привода производим в соответствии со сборочным чертежом в такой последовательности:

- в шпоночный паз выходных концов вала электродвигателя и быстроходного вала редуктора закладываем шпонки и устанавливаем полумуфты;

- в шпоночный паз выходных концов выходного вала привода машины и тихоходного вала редуктора закладываем шпонки напрессовываем соответственно ведомую и ведущую звездочки цепной передачи и закрепляем их от осевого сдвига торцовым креплением;

- устанавливаем электродвигатель и редуктор на раму машины производим сборку и центровку муфты и цепной передачи;

- производим крепление узлов привода на раме машины при помощи фундаментных болтов.

После сборки привода устанавливаем по месту кожух ограждения цепной передачи.

Собранную машину подвергнуть испытанию по программе установленной технической документацией.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Арон А.В. Справочное руководство по проектированию деталей машин:

Учебное пособие - Владивосток Морской государственный университет им. адм. Г.И. Невельского 2002. 200с.

Арон А.В. Зиборов С.Н. Руководство по проектированию приводов машин:

Учебное пособие – Владивосток Морской государственный университет им. Г.И. Невельского 2002г.

![]() Быстроходный.cdw

Быстроходный.cdw

Направление зубьев - правое

Нормальный исходный - ГОСТ

Коэффициеэнт смещения Х 0

Степень точности - 8-В

Делительный диаметр d 56

сопряженного колеса К.П.0215.00.00.03

кроме места указанного особо

* Размер для справок

Неуказанные предельные отклонения размеров валов 14h;

Сталь 45 ГОСТ 1050-88

Рекомендуемые чертежи

- 01.07.2015

- 06.04.2022

- 24.01.2023