Разработка регулируемого реверсивного мотора для металлорежущего станка (шифр 42111564)

- Добавлен: 04.11.2022

- Размер: 799 KB

- Закачек: 0

Узнать, как скачать этот материал

Подписаться на ежедневные обновления каталога:

Описание

Курсовой проект - Разработка регулируемого реверсивного мотора для металлорежущего станка (шифр 42111564)

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

Контент чертежей

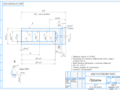

![]() Рабочий 1.CDW

Рабочий 1.CDW

![]() Курсовая.doc

Курсовая.doc

Технические параметры мотора

Номинальное давление - 21 МПа

Номинальная подача - 100 лмин

Частота ращения рабочего вала - 4000 обмин

Техническое задание ..2

Глава 1. Выбор прототипа. Особенности конструкции и работы

объекта проектирования 5

1 Основные типы гидромашин используемые в

станочных гидроприводах 5

1.1 Пластинчатые гидромашины ..5

1.2 Шестеренные гидромашины 6

1.3 Аксиально-поршневые гидромашины 6

1.4 Радиально-поршневые гидромашины .7

2 Сравнительная оценка гидравлических машин различных

типов. Выбор типа гидромотора ..8

3. Особенности конструкции и работы объекта проектирования .12

Глава 2. Расчет деталей насоса и его элементов 14

1 Расчет размеров блока цилиндров .14

1.1 Определение диаметров поршней 15

1.2 Определение основных размеров блока цилиндров .16

1.3 Определение максимального хода поршней ..17

1.4 Проверка блока цилиндров на прочность ..17

2 Расчет геометрии торцевого распределителя 19

3 Расчет сил действующих в распределительном узле 22

4 Расчет и конструирование поршневых групп 24

4.1 Проверка прочности поверхностей поршней в месте

их контакта со сферическими головками шатунов 25

5 Выбор зазоров в сопряжениях распределительного узла

7 Расчет объемных потерь (утечек) ..30

8 Расчет механических и гидравлических потерь 31

9 Расчет коэффициентов полезного действия .34

10 Расчет диаметра вала мотора и подбор подшипников 35

11 Расчет крутящего момента и мощности мотора .35

Список использованной литературы 37

В металлорежущих станках широко используется гидравлика и это объясняется тем что она дает возможность легко автоматизировать отдельные станки и их комплексы – автоматические линии а в некоторых случаях цехи и даже заводы. С помощью гидравлики решаются задачи бесступенчатого регулирования скоростей дистанционного и автоматического управления программирования и т.д.

Гидравлический привод любого типа состоит из двух основных частей: насоса являющего первичной частью гидропривода и питаемого насосом гидродвигателя (силового органа) служащего вторичной частью агрегата.

Наиболее широкое применение в гидроприводах получили аксиально-поршневые и аксиально-плунжерные гидромашины которые имеют наименьшие габаритные размеры работают при высоких давлениях допускают форсирование по давлению быстроходны и могут работать на режимах с высоким КПД. Эти качества гидромашин обеспечивают возможность получения в них наибольших ускорений инерционной нагрузки наименьших моментов инерции вращающихся частей и работы на самой высокой частоте вращения при заданной мощности. Поэтому при рассмотрении различных типов гидромашин предпочтение получают аксиально-поршневые и аксиально-плунжерные машины обуславливающие технический уровень современного гидропривода.

В гидроприводах станков применяют роторно-вращательные и роторно-поступательные гидромоторы которые по конструкции рабочей камеры разделяют на шестеренные пластинчатые и поршневые. По углу ротора с рабочими органами различают радиально- и аксиально-роторно-поршневые насосы. По механизму передачи движения радиально-поршневые гидромоторы разделяют на кулачковые и кривошипные а аксиально-поршневые – с наклонным блоком и наклонным диском.

В настоящее время можно выделить несколько перспективных направлений в которых уже сегодня развивается гидропривод стационарных машин:

– интенсивное сращивание с электронными системами управления в частности от промышленных компьютеров (ПК);

– дальнейшее повышение рабочего давления;

– расширение номенклатуры главным образом в сторону уменьшения размеров ;

– улучшение эксплуатационных показателей (прежде всего – снижение шума энергосбережение обеспечение экологической чистоты);

– применение новых рабочих жидкостей (РЖ) в том числе обычной воды.

В курсовом проекте по «Объёмным гидромашинам» необходимо применяя полученные теоретические знания спроектировать гидромотор рассчитанный на среднее давление при этом минимизировать уменьшение ресурса и снижение КПД.

ВЫБОР ПРОТОТИПА. ОСОБЕННОСТИ КОНСТРУКЦИИ И РАБОТЫ ОБЪЕКТА ПРОЭКТИРОВАНИЯ

станочных гидроприводах

В гидроприводах станков применяются насосы и гидромоторы различных типов (пластинчатые радиально поршневые аксиально-поршневые шестеренные). Роторные насосы могут быть выполнены с нерегулируемым и регулируемым рабочим объемом и предназначены для работы как в режиме объемного насоса так и в режиме объемного гидромотора (насос-мотора) с реверсивным нереверсивным направлениями вращения и с постоянным и реверсивным направлениями потока. Вследствие обратимости роторных гидромашин можно на примере насосов рассмотреть преимущества и недостатки каждого из этих типов объемных гидромашин.

1.1 Пластинчатые гидромашины

Благодаря малым габаритным размерам удобству встраивания и высокому КПД пластинчатые насосы широко применяют в гидроприводах станков. Наибольшее распространение получили насосы типа НПл Г12 и БГ12. Эти насосы рассчитаны на давления 16 МПа при повышении давления до 32 МПа необходимо увеличивать толщину пластин для предотвращения ее изгиба. При низких температурах необходимо ограничивать минимальную частоту вращения чтобы возникали центробежные силы выдвигающие пластины. Эти насосы сравнительно просты в изготовлении дешевы относительно легко подаются восстановительному ремонту и менее чувствительны к чистоте рабочей жидкости. Насосы могут устанавливаться в вертикальном или горизонтальном положении выше уровня рабочей жидкости или с погружением в нее; в последнем случае улучшаются условия работы насоса однако затрудняется наблюдение за ним при эксплуатации. Пластинчатый гидромотор конструктивно не отличается от насоса в нем только необходимо обеспечить предварительный поджим пластин к статору это необходимо для обеспечения герметичности на этапе пуска. Поджим может быть как механическим так и гидравлическим. Ряд насосов выполнен в двухпоточном варианте имеются два нагнетательных отверстия и обеспечивают две независимые подачи с одинаковыми или разными расходами и рассчитаны на давление от 63 до 16 МПа при диапазоне расходов от 3 до 950 лмин.

1.2 Шестеренные гидромашины

Шестеренные машины с внешним зацеплением получили широкое распространение благодаря простоте изготовления надежности. Шестеренные машины используются на давления до 25 МПа на расходы до 1200 лмин. Шестеренный насос обеспечивает подачу жидкости вращением двух зубчатых шестерен в корпусе имеющим очертание двух неполных окружностей соединенных прямыми линиями. Одна из шестерен являясь ведущей приводится во вращение от двигателя другая – ведомая свободно покоится своими цапфами в подшипниках вмонтированных в торцовых крышках насоса. Шестерни выполняются обычно с эвольвентным профилем зубьев. Жидкость переносится во впадинах между зубьями обеих шестерен ограниченных стенками корпуса насоса и выжимается из этих впадин уже на противоположной нагнетательной стороне насоса вхождением зубьев одной шестерни во впадины другой при этом возможен «зажим» некоторого количества жидкости в замыкаемой зубом впадине что создает пульсации давления и следствии этого повышенные вибрации. Именно неравномерность подачи является основным недостатком шестеренных машин. Работа шестеренного гидромотора основана на том же принципе – рабочая жидкость под давлением поступает в машину заполняет впадины между зубъев шестерен и переносится в них из зоны высокого давления в зону низкого. Из-за отсутствия самоуплотнения радиальных зазоров при повышении давления до 32 МПа утечки в машине при прочих равных условиях увеличатся до недопустимой величины что приведет к резкому падению объемного КПД. Развитые поверхности трения также вызывают значительные механические потери hV = 080 092 hмех = 070 085 поэтому общий КПД невысок. Торцовые и радиальные зазоры допускаются в пределах 005 мм.

1.3 Аксиально-поршневые гидромашины

В объемных гидроприводах станков наибольшее распространение получили обратимые аксиально-поршневые насосы предназначенные для использования как в режиме насоса так и в режиме гидромотора. Преимущественно применяют нерегулируемые аксиально-поршневые гидромоторы типов Г15-2 Р; 210; 310 однако также встречаются регулируемые гидромоторы типа 303.2.28-56-112 и др. В зависимости от типоразмера по ГОСТ 14059-68 они рассчитаны на давление от 63 до 63 МПа при диапазоне рабочих объемов от 1 до 1800 см3. Гидромашины аксиального типа обладают наилучшими из всех типов этих машин габаритами и весовыми характеристиками. Насосы этих типов имеют высокий объемный К.П.Д. который для большинства моделей достигает при номинальных режимах работы значений 095 – 099.

Аксиально-поршневые гидромашины разделяют на гидромашины с наклонным блоком цилиндров и с наклонным диском. В свою очередь гидромашины с наклонным блоком цилиндров делятся на следующие виды:

– аксиально-поршневые машины с силовым карданом – кардан сложен в изготовлении и является наименее надежным узлом машины; кроме того при его применении увеличиваются габариты насоса также через кардан передается весь рабочий момент что заставляет увеличивать его размеры для обеспечения прочности;

– аксиально-поршневая машина с двойным несиловым карданом – основное его преимущество состоит в устранении асинхронности угловых скоростей ведущего и ведомого валов что приводит к уменьшению пульсации подачи но этого можно добиться не применяя двойного несилового кардана;

– аксиально-поршневые машины бескарданного типа – применение бескарданного механизма позволило уменьшить диаметр цилиндрового блока а также улучшить вибрационные характеристики гидромашины. Кроме того механизм бескарданной схемы более прост в изготовлении.

1.4 Радиально-поршневые гидромашины

Радиально – поршневые машины обладают рядом существенных преимуществ такими как высокое давление большие подачи. Но в тоже время они имеют большие габариты в радиальном направлении что является существенным недостатком при использовании в гидроприводах. Также высокие контактные давления в местах обкатывания поршня по статору.

2 Сравнительная оценка гидравлических машин различных типов. Выбор типа гидромотора

Технический уровень гидромашин определяют по удельным показателям – металлоемкость(кгкВт) энергоемкости (кВтдм3) и техническому ресурсу.

Аксиально-поршневые гидромашины рассчитаны на средние и высокие давления. Для гидромашин других типов характерны более низкие значения давления.

Максимальные давление и частота вращения зависят от рабочего объема гидромашин (рисунок 1.1). Наиболее четко выражена эта зависимость для гидромашин с рабочим объемом до 100 – 150 см3. Различные максимальные значения давления и частоты вращения объясняются конструктивными особенностями гидромашин и прежде всего величиной зазоров сопряженных деталей качающего узла и гидравлическим сопротивлением всасывающей гидролинии. Сравнительными испытаниями насосов различных типов в одинаковых условиях установлено что шестеренные и пластинчатые насосы обладают лучшей всасывающей способностью и могут работать на более вязкой жидкости чем аксиально-поршневые. Однако в связи с тем что шестеренные и пластинчатые гидромашины имеют большие зазоры в рабочем узле они более чувствительны к изменению вязкости рабочей жидкости и их нецелесообразно использовать при высоких рабочих давлениях вследствие больших утечек особенно при положительных температурах маловязкой рабочей жидкости.

Рисунок 1.1 - Зависимость максимального давления (а) и максимальной частоты вращения (б) от рабочего объема аксиально-поршневого (сплошная линия) шестеренного (штриховая линия) пластинчатого (штрих-пунктирная линия) насоса.

Наиболее важным эксплуатационными показателями гидромашин являются их объемный (рис. 1.2) и полный (рис. 1.3) КПД. Аксиально-поршневые насосы имеют более высокий полный КПД по сравнению с КПД шестеренных и пластинчатых насосов. Объемный КПД аксиально-пластинчатых насосов начинает заметно снижаться только при вязкости рабочей жидкости менее 10 мм2c для пластинчатых насосов этот предел

вязкости составляет 50 – 80 мм2c а для шестеренных – 80 мм2c [5].

Рисунок 1.2 – Зависимости объемного КПД от частоты вращения n (а) кинематической вязкости n (б) давления р (в) для насосов различных типов (см. обозначения к рис. 1.1).

Рисунок 1.3 – Зависимости полного КПД от давления нагнетания для насосов различных типов при одинаковых частоте вращения температуре и вязкости рабочей жидкости (см. обозначения к рис. 1.1).

На рис. 1.4 представлены весовые характеристики насосов различных типов (поршневых радиальных аксиальных и пластинчатых) выпускаемых иностранными фирмами. Эти характеристики даны в зависимости от потребляемой мощности при давлении 8 МПа.

Выбор типа проектируемого гидромотора для металлорежущего станка зависит от номинального давления и потока жидкости а также частоты вращения вала характера его работы (непрерывная или периодическая) КПД и наконец располагаемого габарита для монтажа насоса.

Рисунок 1.4 – Зависимость весовых характеристик насосов работающих при давлении р = 8 МПа от потребляемой мощности: 1 – радиально-поршневые насосы фирмы O 2 – радиально-поршневые насосы типа He 3 – радиально-поршневые насосы типа P 4 – аксиально-поршневые насосы (ГДР); 5 – пластинчатые насосы фирмы V 6 – пластинчатые регулируемые насосы фирмы Den 7 – пластинчатые нерегулируемые насосы фирмы Denison.

Исходя из рис. 1.1 по ГОСТ 13823-78 показывающего зависимость максимальных давления и частоты вращения от рабочего объема можно сделать выводы:

· При значениях рабочего объема в диапазоне от 0 до 100 см3 максимальные давления пластинчатых и шестеренных насосов не превышают 24 МПа в то время как максимальные давления аксиально-плунжерных насосов достигают 63 МПа.

По техническому заданию номинальное давление в гидромоторе для металлорежущего станка равно 10 МПа максимальное давление должно находиться в пределах 16 МПа. Под это условие попадают все виды гидромашин но при максимальном давлении 10 МПа шестеренные гидромоторы будут работать на пределе своих возможностей. К тому же у шестеренных гидромоторов при средних значениях давления появляется повышенная вибрация что является непозволительным.

· При том же значении рабочего объема максимальные частоты враще-ния пластинчатых гидромашин находятся в пределах 25003500 обмин и шестеренных гидромашин – 28005500 обмин у аксиально-плунжерных насосов максимальные частоты вращения - 2200 6000 обмин.

По техническому заданию номинальная частота вращения гидромотора для металлорежущего станка равна 4000 обмин. Этому условию удовлетворяют аксиально-плунжерные гидромашины.

Исходя из рис. 1.2 по ГОСТ 13823-78 показывающего зависимость объемного КПД от номинальных частоты вращения и давления можно сделать выводы:

· При давлении равном 21 МПа наименьший объемный КПД имеют пластинчатые гидромашины h » 075 объемный КПД шестеренных гидромашин имеет значение h » 088. Наибольший объемный КПД имеют аксиально-поршневые гидромашины h » 096.

Исходя из рис. 1.3 по ГОСТ 13823-78 показывающего зависимость полного КПД от номинального давления можно сделать выводы:

· При номинальном давлении равном 21 МПа наибольший полный КПД имеют аксиально-поршневые h » 095 полный КПД шестеренных гидромашин имеет значение h » 075. Наименьший полный КПД имеют пластинчатые гидромашины h » 08.

Исходя из рис. 1.4 показывающего зависимость весовой характеристики от потребляемой мощности можно сделать выводы:

· Графики показывают что радиально-поршневые насосы имеют значительно больший вес чем аксиальные и пластинчатые. Аксиально-поршневые и пластинчатые насосы по своим весовым данным мало отличаются друг от друга.

Исходя из всех перечисленных сравнительных характеристик достоинств и недостатков различных типов насосов. Для гидропривода металлорежущего станка по моему мнению наилучшим вариантом является аксиально-плунжерный мотор с наклонным блоком цилиндров так как ему присуще:

– быстроходность (высокая частота вращения) в пределах 5000 обмин;

– компактность малые габариты и масса;

– низкая металлоемкость;

– высокие значения КПД общего > 09 и объемного » 095;

– долговечность – до 12000 часов;

– низкий уровень шума – в пределах 70 90 дБ;

– малый периметр утечек определяемый одним распределительным узлом и поршневой парой.

3. Особенности конструкции и работы объекта проектирования

Так как я разрабатываю гидропривод станка я беру в качестве прототипа гидромотор аксиально-поршневой регулируемый типа 303.2.28 (см. рис.1.5).

Рис.1.5. Аксиально-поршневые машины серии 200 и 300.

Качающий узел состоит из приводного вала 1 семи поршней 6 с шатунами 5 радиального 3 и сдвоенного радиально-упорного 4 шарикоподшипников блока цилиндров 7 центрируемого сферическим распределителем 8 и центральным шипом 9. От осевого перемещения внутренние кольца подшипников удерживаются двумя пружинными кольцами втулкой и стопорным кольцом. В передней крышке 2 установлено армированное манжетное уплотнение опирающееся на термообработанную втулку.

Центральный шип 9 опирается с одной стороны сферической головкой на гнездо во фланце вала а с другой – на бронзовую втулку запрессованную в распределитель 8.

В сферических гнездах фланца вала 1 установлены семь шатунов 5 и закреплены пластиной 11. На шатунах завальцованы семь поршней 6. Поршни находятся в блоке цилиндров 7. Сферическая поверхность блока цилиндров 7 с помощью тарельчатых пружин 10 прижата к сферической поверхности распределителя при вращении блока полости цилиндров в определенной последовательности совмещаются с дугообразными пазами распределителя.

При работе объемной гидромашины в режиме гидромотора рабочая жидкость поступает из гидросистемы в рабочие камеры блока цилиндров через отверстие в задней крышке и полукольцевое отверстие в распределителе. Давление рабочей жидкости на поршни передается через шатуны расположенные под углом 125 град. к фланцу приводного вала.

В месте контакта шатуна с валом осевая составляющая силы давления рабочей жидкости на поршень воспринимается радиально-упорными шарикоподшипниками а тангенциальная создает крутящий момент на валу. Крутящий момент развиваемый гидромотором пропорционален рабочему объему и давлению определяемому внешней нагрузкой (сопротивлением).

РАСЧЕТ ДЕТАЛЕЙ ГИДРОМОТОРА.

1 Расчет размеров блока цилиндров

Если рабочий объем гидромотора известен то задача расчета состоит в определении размеров основных деталей и узлов обеспечивающих получение требуемой частоты вращения вала при заданном номинальном потоке удовлетворяющих условиям прочности при расчетном давлении в напорной линии учитывающих необходимость обеспечения минимальных потерь мощности и оптимальной долговечности.

Определяющее влияние на размеры гидромашины оказывает блок цилиндров и принятая схема компоновки. Исходными данными для расчета блока служат: рабочий объем насоса q число цилиндров z давление нагнетания и угол наклона .

Рисунок 2.1 - Блок цилиндров

Общий вид блока цилиндров показан на рисунке 2.1. Его конструкция мало зависит от типа аксиально-поршневой машины. Основными размерами блока являются: диаметр цилиндра d диаметр делительной окружности диаметр внутренней расточки наружный диаметр длина цилиндра и высота блока Н.

Рабочий объем определим по формуле:

теоретическая подача;

фактическая подача которая нам задана в техническом задании т.е. подача без учета утечек;

объемный КПД гидромотора принимаем .

Так как это основной параметр гидромашины то выбираем его по ГОСТ 13824 – 80: = 25 потому что по ГОСТ 14059 – 68 для аксиально-поршневых насосов рабочий объем может отличаться от номинального на ± 3% в моем случае см3 входит в эти пределы.

В качестве прототипа выбираем гидромотор аксиально-поршневой регулируемый: 303.2.28 с рабочим объемом = 28

1.1 Определение диаметров поршней

- угол наклона блока цилиндров принимается равным от 10 до 25° для гидромотора выбранного мною за прототип g = 125°;

z - количество поршней принимаем z = 7 рабочий объем одного цилиндра будет равен:

А – относительная толщина толстостенного цилиндра определяется по формуле:

максимальное давление нагнетания МПа; принимаем МПа т.к. МПа по условию; принимаю материал блока цилиндров сталь 20Х [s] = 150 МПа [16].

принимаем относительную толщину цилиндра с запасом А = 15.

дезаксиал определяется по формуле:

с - добавочный коэффициент с = (13 16)

Полученный размер округляем по ГОСТ 12447 – 80 т.е. принимаем мм.

1.2 Определение основных размеров блока цилиндров

Определим диаметр делительной окружности блока цилиндров:

А – относительная толщина толстостенного цилиндра;

z - количество поршней;

Наружный диаметр блока цилиндров:

b – размер перемычки между двумя соседними цилиндрами

Конструктивно принимаем мм.

Внутренний диаметр блока цилиндров:

Приму минимальную толщину дна блока цилиндров равную:

Определим диаметр окружности заделки шатунов в диске:

1.3 Определение максимального хода поршней

1.4 Проверка блока цилиндров на прочность

Проверка на прочность проводится по формуле:

максимальное давление насоса берется из технического задания МПа;

коэффициент запаса принимаем =12.

Выбираем для блока цилиндров сталь 20Х для этой стали предельно допустимое значение напряжений s =150 МПа [16].

Расчет блока на жесткость выполняется приближенно по формуле для радиальной деформации толстостенной трубы:

коэффициент Пуассона принимают для сталей равным 028 [16];

допускаемая деформация принимается равной 7-8 мкм для блоков из сталей;

Е - модуль упругости Е = 2 МПа [16].

По допустимым напряжениям блок цилиндров удовлетворяет существующим нормам.

Во всех случаях уточнения размеров при конструировании необходимо следить чтобы толщина материала на всех участках разделяющих внутреннюю полость цилиндров и внешние поверхности блока включая проточки фаски и т.п. была не меньше чем во избежание нарушения прочности блока.

2 Расчет геометрии торцевого распределителя

Определbv диаметр окружности на котором размещается ось окон всасывания и нагнетания. Для уменьшения окружных скоростей на уплотняющих поверхностях конструктивно принимаем мм т.е. специально занижаем его по сравнению с диаметром .

Рисунок 2.2 – Торец цилиндрического блока и его геометрия.

Рисунок 2.3 – Конструкция с уменьшенным диаметром

расположения окон распределителя.

Рисунок 2.4 –Торцевой распределитель:

а) сектор распределения;

Рассчитаем радиус закругления окна r по формуле:

отношение площади окна и площади цилиндра принимаем равным 05.

Конструктивно принимаем r = 03 см.

= = 157 – 91 = 66. (2.2.4)

Скорость жидкости в окне цилиндра не должна превышать 75 мс.

V0 – скорость жидкости в окне цилиндра;

F0 – площадь окна цилиндра.

Угол a конструктивно принимаем равным .

т.е. предельная скорость не превышена.

Толщина окна цилиндра:

Определим угол наклона шатуна к оси поршня по формуле:

диаметр окружности заделки шатунов в диске.

Определим ширину уплотняющего пояска по формуле:

диаметр окружности на которой размещается ось окон всасывания и нагнетания;

F0 – площадь окна цилиндра;

F – площадь цилиндра;

конструктивно принимаем а = 03 см.

3 Расчет сил действующих в распределительном узле

Допущения при расчете:

Давление в масляном слое между торцами ротора и распределительного диска на уплотняющих поясках меняется по линейному закону.

Давление в уплотняющей перемычке и уплотнительных поясках расположенных на стороне всасывания принимается равными нулю.

Момент от сил опрокидывающих ротор и нагружающих торцевой распределитель не учитывается.

Воспользуемся секторным методом расчета гидростатических сил для этого рассмотрим центральный сектор на распределителе с углом охвата и центральным размещением в этом секторе оси цилиндра.

Запишем равновесие сил действующих на цилиндровый блок.

усилие действующее в направлении прижатия блока цилиндров кН; определяется по формуле:

номинальное давление на входе в гидромотор МПа;

давление на выходе из гидромотора МПа.

Fотж - усилие действующие в направлении отжатия блока цилиндров кН; определяется по формуле:

диаметр окружности на которой размещается ось окон входа и выхода жидкости;

а - ширина уплотняющего пояска;

r - радиус закругления окна;

площадь канала на распределителе.

угол охвата принимаем равным рад.

Получили что Fпр> Fотж следовательно условие обеспечения прочного контакта выполняется.

4 Расчет и конструирование поршневых групп

Поршневая группа является ответственным узлом гидромашины так как от ее исполнения во многом зависят объемный и механический КПД и общий ресурс.

Рисунок 2.5 – Конструкция поршневой группы.

Определим диаметр головки шатуна со стороны упорного диска.

Определим диаметр головки шатуна со стороны поршня.

Определим длину поршня.

Длину шатуна выбираем исходя из условия что:

диаметр делительной окружности блока цилиндров

Диаметр шатуна определяем конструктивно:

Диаметр отверстия для подвода смазки в шатуне конструктивно принимаем мм .

4.1 Проверка прочности поверхностей поршней в месте их контакта со сферическими головками шатунов

Материал поршня бронза [доп ]=50МПа [16].

Проверка прочности по опорным поверхностям сферических шарниров.

рр – расчетное давление

рр = 125рн = 12521 = 2625 МПа;

Кс – коэффициент использования площади опорной поверхности; принимаем Кс = 1.

то есть условие прочности выполняется.

Рассчитаем шатун на продольную устойчивость и прочность для этого учтем силу продольного сжатия.

Определим момент трения в шарнирах возникающий при вращении блока цилиндров:

fтр = 013 – коэффициент трения(сталь по стали) [16];

сила продольного сжатия;

диаметр головки шатуна со стороны упорного диска.

Принимаем материал шатунов – сталь марки 12 ХН3А ГОСТ 4543 -61 [доп] = 150 МПа [16].

Напряжение сжатия определим по формуле:

диаметр отверстия для подводки смазки в шатуне.

то есть условие сжатия выполняется.

Wмин – момент сопротивления наиболее ослабленного сечения при изгибе;

Суммарные напряжения:

б – коэффициент снижения допускаемого напряжения зависит от гибкости λ и определяется (приближенно) по таблице [15].

КШ - запас прочности принимаем КШ = 18;

предел усталостной прочности при продольном сжатии и пульсирующем характере нагружения -1 = 700 МПа [16].

условие прочности выполняется.

5 Выбор зазоров в сопряжениях распределительного узла и блок – плунжер

Масла обладают хорошей смазывающей способностью в гидродинамических условиях при обеспечении достаточно больших зазоров между трущимися парами более 05 мкм. При повышении нагрузок и уменьшении зазоров наступает переход к граничному трению характеризующемуся соприкосновению граничных пленок которые предотвращают контакт чистых металлов и их схватывание.

При повышении точности обработки цилиндра позволяет повысить КПД и обеспечить взаимозаменяемость при сборке поршневой группы.

При уменьшении зазора между блоком цилиндров и сферическим распределителем увеличивается градиент скорости .

При больших градиентах скорости сдвига происходит ориентация молекул загущающей присадки вдоль оси потока молекул основы что ведет к уменьшению вязкости загущенного масла. При вязкость некоторых загущенных масел приближается к вязкости основы.

Технологический диаметр поршня назначают так чтобы между поршнем и цилиндром обеспечивался гарантированный зазор:

Оптимальным считаем зазор .

Рисунок 2.6 – Зависимость вязкости рабочей жидкости от температуры.

Рабочая жидкость для проектируемой мной гидромашины должна

соответствовать следующим характеристикам: оптимальная кинематическая вязкость 16 25сСт диапазон рабочих температур от +10 до +60°С. Из рисунка видно что оптимальным маслом является масло ВМГЗ. Гидромашина которая стала прототипом для моего гидромотора предназначена для работы на минеральных маслах не хуже 12 класса чистоты (ГОСТ 17216-71).

7 Расчет объемных потерь (утечек)

Утечки масла в аксиально-поршневых гидромашинах происходят по зазорам между цилиндрами и поршнями и между блоком цилиндров и сферическим распределителем. Эти утечки в зазорах определяются по формуле [17]:

m динамическая вязкость; определяется по формуле:

ρ- плотность жидкости ρ=868кгм3;

кинематическая вязкость при номинальной температуре

l – длина поршня оставшегося в цилиндре при h = hмах .

Определим утечки по зазорам между цилиндрами и поршнями:

Определим утечки по зазорам в распределительном узле:

– периметр щели на распределителе найдем по формуле:

– угол полукольцевого окна входа на распределителе принимаем равным

– длина щели принимаем равной величине уплотняющего пояска;

Определим суммарные утечки

8 Расчет механических и гидравлических потерь

Преобразование энергии – гидравлической в механическую в гидромоторах обеспечивается за счет движения рабочих элементов которое сопровождается потерями энергии на трение механических частей.

Определим момент трения развиваемый при движение поршней в цилиндрах блока.

– коэффициент трения; = 005.

Определим момент трения развиваемый при движении блока цилиндров относительно распределителя:

нормальная сила прижатия блока цилиндров к сферическому распределителю определяется как

Определим момент затрачиваемый на преодоление гидравлических сопротивлений во время движения поршня в цилиндре Мг:

NГ - гидравлические потери мощности; определяются по формуле:

-угловая скорость вращения вала насоса;

hдл – потери удельной механической энергии по длине; определяются по формуле:

λ-коэффициент гидравлического трения;

мах – максимальная скорость поршня;

Определим коэффициент гидравлического трения для этого сначала определю число Рейнольдса:

это зона ламинарного режима течения жидкости. В этой области коэффициент гидравлического трения определяется по формуле [3] :

Рассчитаем потери удельной механической энергии по длине

Рассчитаем потери мощности

Рассчитаем момент затраченный на преодоление гидравлических сопротивлений

Определbv суммарный момент трения

9 Расчет коэффициентов полезного действия

Определbv гидромеханический КПД мотора

В гидромашине имеют место потери мощности на трение в подшипниковых парах: п =098 – КПД одного подшипника;

Мтр – теоретический крутящий момент на валу мотора;

Определим объемный КПД мотора

Определим общий КПД мотора

11 Расчет диаметра вала мотора и подбор подшипников

Так как на данном этапе расчета нам не известно расстояние между опорами вала гидромашины то диаметр вала определим грубо в первом приближении из расчета на чистое кручение по формуле:

допускаемые напряжения при изгибе. Чтобы косвенно учесть изгиб вала допускаемые напряжения занижаем. Принимаем

Полученный диаметр увеличиваем так как произойдет дополнительное ослабление вала шпоночным пазом. Принимаем

Под подшипники принимаем диаметр вала 35мм исходя из этого размера выбираем подшипники: один радиальный и два радиально-упорных шарикоподшипника средней серии диаметров 3 серии ширин 0.

12 Расчет крутящего момента и мощности мотора

Определим эффективный момент на валу гидромотора по формуле:

гидромеханический КПД мотора.

Определим полезную (выходную) мощность гидромотора по формуле:

В курсовом проекте необходимо было разработать мотор для гидропривода металлорежущего станка: регулируемый реверсивный рассчитанный на среднее номинальное давление и номинальный поток. После рассмотрения преимуществ и недостатков всех типов гидромашин с учётом характерных параметров предъявляемых к проектируемому объекту мой выбор остановился на аксиально-поршневом гидромоторе бескарданного исполнения. Прототипом послужил гидромотор аксиально-поршневой типа 303.2.28.

При проектировании гидромотора номинальный рабочий объем и нормальные диаметры поршней выбирались по ГОСТам из рядов предпочтительных чисел вследствие этого частота вращения вала гидромотора изменилась (увеличилась) по сравнению с заданной номинальной частотой. В отличие от прототипа блок цилиндров разработанного гидромотора выполнен из стали; в целях обеспечения оптимальных характеристик пар трения – поршни и распределитель бронзовые.

Сделаем выводы по техническим характеристикам разработанной гидромашины:

– прототип имеет полный КПД равный 09; при давлении в 20 МПа и номинальной подаче 56 лмин а у разработанной гидромашины при давлении 21 МПа подаче 100 лмин – полный КПД равен 0914;

– разработанный гидромотор обладает довольно высоким объёмным КПД равным 0986;

– так как спроектированная машина является уменьшенной копией прототипа но рассчитана на большую номинальную частоту вращения то ее ресурс уменьшится.

Список использованной литературы.

Аврутин Р.Д. Справочник по гидроприводам металлорежущих станков. – М. – Л.: Машиностроение 1965. – 268 с.

Атлас конструкций гидромашин и гидропередач: Учебное пособие для студентов машиностроительных специальностей вузовБ.М. Бим – Бад М.Г. Кабаков В.Н. Прокофьев и др. – М.: Машиностроение 1990. – 136 с.: ил.

Барышев В.И. Подзерко А.В. Объемные гидромашины и гидроприводы: Учебное пособие к практическим занятиям. – Челябинск: Изд. ЮУрГУ 2003. – 54 с.

Башта Т.М. Машиностроительная гидравлика: Справочное пособие. – 2-е изд. перераб. и доп. – М.: Машиностроение 1971. – 672 с.

Башта Т.М. Объемные насосы и гидравлические двигатели гидросистем. – М.: Машиностроение 1974. – 606 с.

Борисов Б.П. Саков В.А. Аксиально-поршневые гидромашины. Ч.1. Анализ конструкций: Учеб. пособие для курсового и объемного проектирования по курсу «Теория и расчет объемных гидромашин». Под ред. Д.А. Бутаева. – М.: Изд. МГТУ 1993. – 55 с.

Бровченко П.Н. Лапин И.В. Палей Г.Э. Гидроприводы металлообрабатывающих станков: Учебное пособие. – Челябинск: Изд. ЮУрГУ 2003. – 72 с.

Брон Л.С. Тартаковский Ж.Э. Гидравлический привод агрегатных станков и автоматических линий. – 2-е изд. перераб. и доп. – М.: Машиностроение 1967. – 356 с.

Ермаков В.В. Гидравлический привод металлорежущих станков. – М.: МАШГИЗ 1963. – 324 с.

Кондаков Л.А. Никитин Г.А. и др. Машиностроительный гидропривод Под ред. В.Н. Прокофьева. – М.: Машиностроение 1978. – 495 с.

Кулагин А.В. и др. Основы теории и конструирования объемных гидропередач. – М.: Высшая школа 1968. – 400 с.

Методические указания к курсовому пректированию объемных гидромашин Составители: В.И. Барышев В.Л. Троицкий; под ред. А.Г. Бургвица – Челябинск: ЧПИ 1982. – 27 с.

Орлов Ю.М. Механика жидкости гидравлические машины и основы гидропривода агрегатов ракетных комплексов: Учебное пособие. – Мин. Обороны РФ. Пермь –2001. – 379 с.

Прокофьев В.Н. Аксиально-поршневой регулируемый гидропривод. – М.: Машиностроение 1969. – 496 с.

Свешников В.К. Усов А.А.: Справочник. – 2-е изд. перераб. и доп. – М.: Машиностроение 1988. – 512 с.

Феодосьев В.И. Сопротивление материалов: Учебник для втузов – 9-е изд. перераб. – М.: Наука 1986. – 512 с.

Юдин А.П. Гидравлика гидравлические машины и гидропривод. – М.: Высшая школа 1965. – 428 с

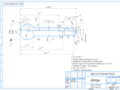

![]() Рабочий 4.CDW

Рабочий 4.CDW

Рекомендуемые чертежи

- 22.04.2022

Свободное скачивание на сегодня

Обновление через: 14 часов 52 минуты