Скрепер прицепной v 4,5 м

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

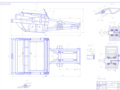

![]() 3 лист.dwg

3 лист.dwg

Сварочные соединения по ГОСТ 5264-80

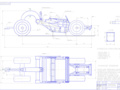

![]() 1 лист.dwg

1 лист.dwg

симетричности и пересечения по ГОСТ 25069-81

Все детали кроме неметалических и имеющих

покрытие покрасить эмалью ПФ-115

х по грунтовки ФЛ-03К

ГОСТ9109-81 цвет покрытия-оранжевый

внутренних поверхностей

вращающихся частей-красный.

Гидроцилиндр подьема ковша

Гидроцилиндр заслонки

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

![]() 2 лист.dwg

2 лист.dwg

![]() записка.doc

записка.doc

Тенденции развития 14

Обзор патентных источников .. 15

Результаты анализа литературных источников и выбор прототипа и его обоснование . 6

Расчет основных параметров скрепера 17

Физико-механические характеристики разрабатываемых

Тяговый расчет скрепера .. 22

Определение основных геометрических параметров

рабочего оборудования .. 30

1 Системы управления и исполнительные механизмы .32

3. Разработка гидромеханической схемы .35

4. Расчет механизма подъема - опускания ковша.

Выбор гидроцилиндров .37

5. Разработка технологической схемы работ машины 39

Расчет производительности скрепера . .42

Техника безопасности и охрана труда при

Охрана окружающей среды .. 46

Список литературы .48

Повышение эффективности СДМ обеспечивается: путём улучшения качества изготовления надёжности и технического уровня машин обеспечения комфорта и безопасной работы машинистов-операторов в любых климатических условиях. Ряды и компоненты машин для комплексной механизации работ создаются с увязкой машин между собой по производительности и эффективности с учётом перспективной технологии строительства добычи полезных ископаемых и максимального исключения ручного труда. При этом создаются высокоэффективные машины повышенной единичной мощности особенно для работы при низких температурах.

Особое место при механизации земляных работ занимают скреперы. Несмотря на быстрое развитие новых методов разработки грунтов и специализированных машин механический способ резания копания и перемещения в ближайшем будущем останется наиболее эффективным в большинстве эксплуатационных условий что объясняется относительно простой конструкцией скреперов широкой сферой и универсальностью применения а также высокой производительностью.

Задачей данного курсового проекта является углубление знаний по расчёту конструкции технологического процесса землеройных машин на примере прицепного скрепера.

Обзор литературных источников

Скрепер является самоходной или прицепной (к гусеничному или колесному трактору колесному тягачу) землеройно-транспортной машиной рабочим органом которой служит ковш на пневмоколесах снабженный в нижней части ножами для срезания слоя грунта.

Скреперы предназначены для послойного копания транспортирования послойной отсыпки разравнивания и частичного уплотнения грунтов I-IV категорий при инженерной подготовке территории под застройку планировке кварталов возведении насыпей разработке широких траншей и выемок под различные сооружения и искусственные водоемы. Наиболее эффективно скреперы работают на непереувлажненных средних грунтах (супесях суглинках черноземах) не содержащих крупных каменистых включений. При разработке скреперами тяжелых грунтов их предварительно рыхлят на толщину срезаемой стружки.

Скреперы используются в дорожном промышленном гидротехническом и ирригационном строительствах на вскрышных работах в карьерах при послойной разработке грунта успешно конкурируя с экскаваторами по стоимости разработки грунта. Скреперы применяются при разработке грунтов до IV категории включительно. Чтобы облегчить копание скрепером тяжелые грунты предварительно разрыхляют рыхлителями бульдозерами с зубьями на отвале пли плугами.

Для повышения коэффициента наполнения ковша скрепера применяются толкачи. Скреперы не рекомендуется использовать на очень вязких и липких грунтах.

Рабочий процесс скрепера состоит из следующих операций: набор грунта транспортирование груженого скрепера разгрузка транспортирование порожнего скрепера к забою. Транспортирование грунта прицепными скреперами целесообразно на расстояние до 300 м и самоходными до 7500 м.

В зависимости от размеров скрепера наибольшая толщина срезаемого слоя составляет 012—053 м а толщина отсыпаемого слоя в рыхлом состоянии 015—060 м.

Скрепер состоит из рабочего оборудования (ковша) ходового одноосного или двухосного оборудования механизмов управления ковшом и заслонкой.

У прицепных и полуприцепных скреперов прибавляется сцепное устройство а у самоходных кроме того и силовое оборудование.

Рисунок 1 – Общие схемы скреперов:

а) - двухосный прицепной; б) - одноосный прицепной к гусеничным тягачам; в) - двухосный прицепной к колесному тягачу; г) - полуприцепной к двухосному колесному тягачу: д) - полуприцепной к одноосному колесному тягачу; е) - самоходный на базе одноосного тягача; ж) - самоходный на базе полуприцепного скрепера; з) - самоходный универсальный скрепер-бульдозер на гусеничном ходу. Цифры указывают примерное распределение силы тяжести скрепера с груженым ковшом по осям.

Главным параметром скрепера является геометрическая вместимость его ковша (м3). Данный параметр и лежит в основе типоразмерного ряда скреперов. По вместимости ковша скреперы подразделяют на машины малой (до 5 м3) средней (5-15 м3) и большой (свыше 15 м3) вместимости. По способу загрузки ковша различают скреперы с пассивной (тяговой) загрузкой движущим усилием срезаемого слоя грунта и скреперы с принудительной загрузкой с помощью скребкового элеватора. По способу разгрузки ковша различают скреперы с принудительной разгрузкой при выдвижении стенки ковша вперед (основной способ) и скреперы со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед по ходу машины.

По способу агрегатирования с тяговыми средствами различают скреперы прицепные к гусеничным тракторам и двухосным колесным тягачам и скреперы самоходные агрегатируемые с одноосными и двухосными колесными тягачами. Наконец по способу управления рабочим органом различают скреперы с канатно-блочным (механическим) гидравлическим и электрогидравлическим управлением. Выпускаемые в настоящее время скреперы имеют гидравлическую или электрогидравлическую систему управления рабочим органом которая обеспечивает принудительное опускание подъем и разгрузку ковша изменение глубины резания подъем и опускание передней заслонки ковша с помощью гидроцилиндров двойного действия.

Принудительное заглубление ножей ковша в грунт позволяет довольно точно регулировать толщину срезаемой стружки сокращать время набора грунта и эффективно разрабатывать плотные грунты. Рабочий процесс скрепера состоит из следующих последовательно выполняемых операций: резание грунта и наполнение ковша транспортирование грунта в ковше к месту укладки выгрузка и укладка грунта обратный (холостой) ход машины в забой. При наборе грунта ножи опущенного на грунт ковша срезают слой грунта определенной толщины который поступает в ковш при поднятой подвижной заслонке. Наполненный грунтом ковш на ходу поднимается в транспортное положение а заслонка опускается препятствуя высыпанию грунта из ковша. При разгрузке ковша заслонка поднята а грунт вытесняется принудительно из приспущенного ковша выдвигаемой вперед задней стенкой ковша причем регулируемый зазор между режущей кромкой ковша и поверхностью земли определяет толщину с укладываемого слоя грунта который разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение а заслонка опущена.

Для увеличения тягового усилия скрепера при наполнении ковша в плотных грунтах обычно используют бульдозер-толкач. При наполнении ковша скорость движения скреперов составляет 2-4 кмч при транспортном передвижении 05-08 максимальной скорости трактора или тягача. В ковшах некоторых моделей скреперов для уменьшения влияния противодействующих факторов устанавливают наклонный скребковый конвейер (элеватор) осуществляющий принудительную загрузку срезанного ножом слоя грунта в ковш и его выгрузку. Скреперы с элеваторной загрузкой наиболее рационально используются на сыпучих грунтах при выполнении небольших объемов работ.

Рисунок 2 - Общий вид прицепного скрепера.

- гидросистема; 2 - передняя ось; 3 - тяговая рама; 4 - заслонка; 5 - ковш;

- задняя стенка; 7 – колесо.

Прицепной скрепер отличается от самоходного скрепера наличием передней (поворотной) оси с колесами которая передает силу тяги трактора тяговой раме скрепера. Передняя ось шарнирно соединяется с трактором посредством тягового шкворня.

Гидрооборудование прицепных скреперов работает от гидросистемы трактора(машины) и управляется из кабины машиниста с помощью золотниковых распределителей.

Рабочим органом машины является ковш (рис. 3). Боковым стенкам и днищу ковша для усиления жесткости обычно придают коробчатую форму. Передняя балка обеспечивает жесткость всей конструкции к ней присоединяют гидроцилиндры подъема и опускания ковша. Стенки ковша скошены для уменьшения налипания грунта. В плане ковш чаще всего несколько сужается назад (на 2-3°).

Ковши всех скреперов снабжают буферами — пространственными фермами коробчатого сечения на которые воздействуют толкачи. К балкам фермы приваривают кронштейны для крепления оси задних колес. В буферах устанавливают направляющие балки по которым на роликах передвигается задняя стенка. Ножи ковша изготовляют составными что обеспечивает смену только одной части при затуплении и поломке. Режущую часть ножа наплавляют твердыми сплавами для повышения ее износостойкости. Для уменьшения сопротивления при разработке тяжелых

Рисунок 3 – Конструктивная схема ковша полуприцепного скрепера:

-боковые стенки; 2 - передняя балка; 3-днище ковша; 4-задняя балка; 5-буфер; 6-втулки шарниров тяговой рамы; 7-втулки шарниров заслонки; 8-подножевая плита; 9-нож.

Заслонка ковша (рис. 4а) предназначена для удержания в нем грунта. Она также создает условия для наиболее интенсивного поступления грунта в ковш при наборе. Форма заслонки влияет на образование призмы волочения и от нее зависит место расположения ножа скрепера. Ковш заполняется грунтом лучше а призма волочения получается меньшей при заслонке с более выпуклой стенкой В современных скреперах применяют заслонки с наружным и внутренним креплением рычагов к ковшу. В последнем случае можно уменьшить габаритную ширину скрепера на 30—40 см. Работой заслонок управляют с помощью гидроцилиндров.

Рисунок 4 – Конструктивные схемы элементов рабочего оборудования скрепера:

а) - заслонка; б) - задняя стенка; в) - тяговая рама.

Задняя стенка ковша (рис. 4 б) представляет собой коробчатый щит 1 снабженный решеткой и системой подкосов. Стенка перемещается внутри ковша выталкивая из него грунт при разгрузке. Для передвижения и центрирования на задней стенке имеются ролики 3 4 и 6. Выдвигают заднюю стенку гидроцилиндрами.

Тяговая рама скрепера (рис. 4 в) предназначенная для соединения ковша с тягачом состоит из хобота 2 который соединен с рамой седельного устройства тягача трубчатой поперечной балку 6 и упряжных тяг 4 охватывающих ковш и соединенных с ним шарнирами. Ковш поднимают два гидроцилиндра укрепленные в кронштейнах 3 хобота. Штоки цилиндров прикреплены шарнирно в передней части боковых стенок ковша.

Скрепер может выполнять следующие операции: копание грунта с заполнением ковша транспортирование и разгрузка его с послойным укладыванием в сооружение обратное движение к забою Скреперы классифицируют по емкости ковша способу передвижения схеме подвески ковша способу его загрузки и разгрузки по виду передней заслонки и системе управления.

По схеме подвески ковша различают скреперы рамной и безрамной конструкции. У первых ковш шарнирно подвешен к специальной раме у вторых рамой опирающейся на ось является сам ковш.

Способ загрузки ковша современных скреперов применяют либо силовой под давлением срезанной стружки грунта либо свободный — с помощью встроенного в переднюю часть ковша скребкового элеватора (рис. 5 д). По первому способу ковш преодолевает большие сопротивления. У скрепера со свободной загрузкой скребковый элеватор установлен под углом 45-50° взамен передней заслонки. Срезаемый ножом грунт транспортируется в ковш нижней ветвью элеватора.

Привод элеватора может быть гидравлическим или механическим при отборе мощности от основного двигателя или реже от автономного двигателя установленного в задней части скрепера. У таких скреперов масса и мощность силовых установок на 18— 20% больше чем у обычных при равной производительности. Эти скреперы не могут работать в грунтах с каменными включениями. Хотя элеватор имеет три-четыре скорости (05—15 мс) точно согласовать их с условиями разработки грунта трудно из-за чего замедляется загрузка и увеличивается ее путь. Поэтому на операции наполнения таких ковшей времени расходуется на 10—30% больше чем у обычных. К преимуществам скреперов с элеваторной загрузкой относят возможность работы их тонкими стружками постоянной толщины что необходимо при планировочных и зачистных работах более равномерную загрузку двигателя и разрыхление грунта.

По способу разгрузки различают скреперы со свободной разгрузкой (вперед или назад) полупринудительной (щелевой или донной) и принудительной. При свободной разгрузке (рис. 5 а) весь ковш поворачивают на такой угол при котором грунт высыпается из него под действием собственной силы тяжести.

Рисунок 5 – Схема способов разгрузки скреперов:

а) - свободный; б) - принудительный; вг) - полупринудительный; д) - скребковый свободный.

- ковш; 2 – заслонка; 3 нож; 4- элеватор

По полупринудительному способу (рис. 5 в и г) ковш разгружается за счет поворота днища и задней стенки (при этом боковые стенки ковша остаются неподвижными). Недостатком свободной и полупринудительной разгрузки является неполная разгрузка ковшей при работе в переувлажненных грунтах. При принудительном способе разгрузки (рис. 5 б) грунт выталкивается из ковша движущейся вперед задней стенкой что позволяет полностью разгружать ковш.

Передние заслонки могут быть плавающими или управляемыми. В первом случае при разработке грунта заслонка поднимается давлением призмы волочения во втором — при помощи подъемного механизма блокирующего управление заслонкой и ковшом.

По системе управления рабочими органами различают скреперы с гидравлическим и канатно-блочным управлением. При гидравлическом управлении нож ковша заглубляется в грунт принудительно а при канатно-блочном — под действием силы тяжести его. В первом случае улучшаются условия работы в тяжелых грунтах сокращается путь загрузки и увеличивается производительность грунт не высыпается из-за неполного закрытия заслонки.

При наборе грунта скрепером следует стремиться наиболее полно заполнять ковш. Степень заполнения его зависит от многих факторов из которых основными являются физико-механические свойства грунта соотношение между основными размерами ковша форма ковша конструкция заслонки.

Рабочими органами скрепера управляют из кабины машиниста трактора с помощью рычагов управления гидрораспределителем. С каждой его секцией трубопроводами и рукавами соединены соответствующие гидроцилиндры управления рабочими органами скрепера.

Ковш скрепера можно устанавливать в три положения: опускание подъем нейтральное (транспортное).

Состояние тенденции развитие конструкции машин

Перспективы совершенствования скреперов вытекают из задач комплексной механизации и автоматизации строительства увеличения единичной мощности машин автоматизации управления расширения применения гидропривода увеличения выпуска машин в северном исполнении замена устаревшей землеройной техники. Значительно увеличивается выпуск скреперов в том числе самоходных с мощностью двигателя 700- 900 кВт.

Предусматривается повышение энергонасыщенности и рабочих скоростей агрегатов традиционного исполнения при неизменных размерах оборудования рост типоразмеров и создание крупных и сверхтяжёлых агрегатов разработка новых методов взаимодействия скреперов с грунтом.

Рост энергонасыщенности агрегатов и их типоразмеров возможен за счёт роста рабочих и транспортных мощностей и мощности двигателей. Для землеройно – транспортных агрегатов практически достижимыми являются мощности порядка 3-4тыс. кВт.

Росту энергонасыщенности и типоразмеров машин способствует быстрое развитие двигателей сгорания электронного и гидропневматического оборудования и систем автоматического управления. Перспективы применения газотурбинного привода и автоматики значительно расширяют возможности дальнейшего совершенствования дорожно-строительной техники.

В центре внимания исследователей находится совершенствование исполнительных механизмов землеройно-транспортных машин в границах традиционной технологической схемы. В области скреперостроения исследуются возможности оптимизации формы ковша применения телескопической системы заполнения ковшей двухщелевой загрузки подрезание грунта в ковше и ряд других (смотри рисунок).

Обзор патентных источников

Патент Ru 2182948 С2. Е 02F364

Дата публикации (27.05.2002)

Для информации в данном курсовом проекте представлен патент на новую схему разработки и транспортирования грунта

Наименование: Способ разработки грунта прицепными скреперами

Дата регистрации:27.11.2003

Область применения: Машины механизмы и оборудование для строительства дорог.

Повышение производительности и экономической эффективности прицепных скреперов путем увеличения интенсивности разработки и транспортирования грунта.

Способ разработки грунта предусматривает организацию накопительных площадок «А и Б» для прицепных скреперов в непосредственной близости от забоя. Прицепные скреперы и тягачи (колесные и гусеничные) снабжаются быстродействующими сцепными устройствами обеспечивающими сцепку скрепера и тягача на ходу без остановки последнего.

Способ осуществляется в следующей последовательности:

На накопительной площадке «А» гусеничный тягач сцепляют с порожним прицепным скрепером и производят набор грунта в забое обычным образом. Затем гусеничный тягач перемещает груженый скрепер на накопительную площадку «Б» оборотного фонда где он расцепляется со скрепером. После этого освободившийся гусеничный тягач сцепляют с порожним прицепным скрепером из оборотного фонда на этой же накопительной площадке «Б» и снова направляют в забой для копания грунта. После наполнения ковша гусеничный тягач транспортирует груженый скрепер на накопительную площадку «А» оборотного фонда где его расцепляют с груженым ковшом сцепляют с порожним скрепером из оборотного фонда и вновь направляют в забой. Далее подобный укороченный цикл движения гусеничного тягача повторяется.

Транспортирование груженых скреперов в отвал и возврат порожних ковшей в оборотный фонд осуществляют колесные тягачи. На накопительной площадке «Б» оборотного фонда колесный тягач сцепляют с груженым ковшом колесный тягач обладающий высокой транспортной скоростью выполняет транспортировку груженого ковша скрепер в отвал его разгрузку и обратный холостой ход на площадку «А» оборотного фонда с малым износом ходовой части. Здесь колесный тягач расцепляют с порожним ковшом и вновь сцепляют с груженым скрепером для транспортирования грунта в отвал а потом порожнего скрепера на площадку «Б» оборотного фонда. В дальнейшем колесные тягачи повторяют такой специализированный транспортный цикл.

Данный способ позволяет увеличить интенсивность разработки и транспортирования грунта.

Результаты анализа литературных источников и выбор прототипа и его обоснование

Результатом анализа литературных источников является выбор прототипа по известным исходным данным.

Прототипом выбран скрепер ДЗ-111А прицепной.

Скрепер прицепной предназначен для послойной разработки грунтов 1 - 2 категории и разрыхленных грунтов 3 - 4 категории их транспортировки и отсыпки слоя заданной толщины. Для увеличения производительности набор грунта скрепером производится с помощью трактора-толкача или бульдозера. Допускается загрузка экскаватором или ковшовым погрузчиком что в сочетании с существующим качеством послойной разгрузки слоем заданной толщины расширяет универсальность использования скрепера. Применение скреперов целесообразно для быстрого выполнения нулевого цикла земляных работ и передачи площадей для дальнейших строительных работ. Для этой цели как правило используются недорогие высокопроизводительные скреперы массового выпуска со стабильным качеством обеспечиваемым уровнем технологии. Основными преимуществами скрепера по сравнению с зарубежными аналогами являются: - цена ниже в 3-4 раза; - доступность агрегата в обслуживании; - низкая энергоемкость транспортировки грунта по сравнению с технологией "самосвал-экскаватор (погрузчик); - сокращение времени выполнения нулевых циклов при строительстве дорог плотин водохранилищ и прочих объектов; - возможность использовния скрепера для погрузки экскаватором или погрузчиком.

Технические характеристики скрепера ДЗ-111А:

Базовый трактор (тягач) .Т-4АП2;

Мощность двигателя кВт .962;

Грузоподъемность т 6;

Вместимость ковша м3 ..45;

Наибольшее заглубление мм .130

Толщина отсыпаемого слоя мм .400

Скорость движения вперед кмч 222 ..93

Масса скрепера кг ..4374

Расчет основных параметров скрепера

Главным параметром скреперов является вместимость ковша . К основным параметрам ковша относят также его ширину высоту и длину (рис. 7).

Рисунок 6 – Основные параметры ковша скрепера.

С уменьшением высоты и длины ковша увеличением ширины сопротивление грунта снижается. У скреперов с большой вместимостью ковша увеличить ширину его невозможно по транспортным соображениям. Наиболее приемлемыми для определения внутренних размеров ковшей являются размеры м определяемые по формулам подобия:

Вместимость ковша с шапкой:

q’=(088-122)135q=113545=6075 м3

Габаритные размеры скрепера в мм:

Ширина: B2=(086-114) (1500 q13)=1115004513=2720 мм

Длина: L2=(092-108) (1750+2750 q13)=108(1850+27504513 )=6900 мм

Высота: H2 =(08-12) (1400q13)=1082310=2495 мм

База: L0=(087-113) (1200+2000( q-2)13)=11(1200+2000(45-2)13 )=4335 мм

Передних колес: Sп=(08-12)(-100+1000 q13)=1181550=1825 мм

Задних колес: Sз=(086-115)(-450+1300 (q-1)13)=1151550=1750 мм

Габаритные размеры ковша:

Длина: Lk=(084-116) (660 q13)=16604513 =1091089=1185 мм

Ширина: Bk=(085-115) (1380 q13)=10713804513=2430 мм

Ширина резания: b=(087-113) (400+1200(q-1)13)=0982221=2180 мм

Высота подъема передней заслонки:

hз=(08-12) (716 q13)=111814=1180 мм

Дорожный просвет под ножом ковша:

K=(075-125)(320 (q-1)13)=075 48576=360 мм

G=(078-122) (1000q) g=1100045981=44145 Н=4415 кН

Физико-механические характеристики разрабатываемых грунтов

Общие сведения о грунтах:

Под грунтами подразумеваются горные породы образующие поверхностные слои земли и образующие так называемую кору выветривания. В строительстве они служат основанием или материалом для сооружений.

Грунты деляться по происхождению и механической прочности:

К скальным грунтам относятся сцементированные водоустойчивые и практически несжимаемые горные породы с пределом прочности при сжатии в водонасыщенном состояний не менее 5 МПа (например граниты песчаники известняки).

Полускальные грунты — сцементированные горные породы с пределом прочности при сжатии в водонасыщенном состоянии до 5 МПа способные к уплотнению (мергели окаменевшие глины) и неводостойкие (гипс гипсоносные конгломераты).

Песчаные грунты образованы несцементированными частицами (зернами песчинками) горных пород размером 005—2 мм представляющими собой как правило естественно разрушившиеся и преобразованные в большей или меньшей степени скальные грунты или минерализовавшиеся но неокаменевшие осадки.

Глинистые грунты также являются продуктом естественного разрушения и преобразования первичных горных пород образующих скальные и полускальные грунты но с преобладающим размером частиц менее 0005 мм.

Физико-механические свойства грунтов:

По физико-механическим свойствам грунты различают в зависимости от признаков петрографии и условий залегания физического состояния содержащейся в них воды и механических свойств.К признакам петрографии относятся минеральный состав структура и текстура грунтов. Признаки физического состояния включают гранулометрический состав пористость влажность температуру теплопроводность а также разрыхляемость при разработке и уплотняе-мость грунтов при укладке после разработки. К признакам зависящим от количества и состояния содержащейся в грунте воды относятся пластичность размокаемость набухаемость водопроницаемость липкость. Признаками механических свойств грунтов являются сцепление сопротивление сжатию растяжению сдвигу резанию копанию внешнему и внутреннему трению абразивность.

Грунтовые частицы крупностью меньше 0005 мм называют глинистыми частицы размером от 0005 до 005 мм — пылеватыми от 005 до 2 мм — песчаными. Частицы и куски грунта размером от 2 до 20 мм называются гравием (окатанные) или дресвой (остроугольные) от 20 до 200 мм — галькой или щебнем и более 200 мм — валунами или камнем.

Так глинами называют грунты содержащие более 30% глинистых частиц суглинками — от 10 до 30% глинистых частиц супесью называют грунты с содержанием глинистых частиц от 3 до 10% и песчаных частиц больше чем пылеватых песком — с содержанием глинистых частиц менее 3%.

Наряду с содержанием глинистых и других частиц наименования грунтов связывают с их происхождением структурой и текстурой.

Сланцевая глина — сильно уплотненная порода черного или темно-серого цвета частично кристаллизированная под влиянием большого давления характеризующаяся способностью распадаться на тонкие плитки независимо от первоначальной слоистости.

Лесс — тонкодисперсный грунт с преобладанием пылеватых частиц (до 70%) пористый буровато-палевого или серого цвета с примесью известковых частиц; в сухом состоянии держится даже при вертикальных стенках но легко впитывает воду теряя при этом прочность.

Мергель — полускальный грунт серо-зеленого бурого или желтого цвета состоящий из известняка и глины (содержание глинистых частиц от 25 до 60%).

Опока — твердая тонкопористая легкая порода серой или черной окраски не размокающая в воде результат цементации кремнистых скелетов губок и раковин в толще морских отложений.

Морена — грунт ледникового происхождения состоящий из глин или суглинков включающих гравий гальку и валуны различной крупности.

Рисунок 7 – Схема структуры глины: 1 - глинистые частицы; 2 - уплотненные коллоиды; 3 - зерна песка.

Влагоемкость грунта – наибольшее возможное содержание воды в грунте при окончательном заполнении его пор. Она ограничивается объемом пор достигая 30—40 и даже 50% массы скелета грунта.При частичном заполнении пор водой их остальной объем занимает воздух или пары воды. Такое состояние воды наиболее естественно.

Сжимаемость(уплотняемость) – свойство грунтов заключающееся в способности изменять свое строение под влиянием внешних воздействий на более компактное за счет уменьшения пористости.

Изменение объема грунтов при сжатии - нелинейная функция Это определяется тем что деформация сжатия грунтов слагается из упругих деформаций частиц изменений их взаимного положения и расстояния между ними деформаций водно-коллоидных оболочек воды и других процессов. Поэтому компрессионная кривая отражает некоторое суммарное изменение объема пор вследствие всех изменений в грунте под действием нагрузки. По той же причине объем грунта при уменьшении нагрузки возрастает но не достигает начального.

Рисунок 8 – Характерная для грунтов компрессионная кривая:

- для периода уплотнения; 2 - для периода разупрочнения.

Сопротивление грунтов копанию:

Большинство машин для земляных работ устроено и работает по принципу резания грунтов. Поэтому сопротивление резанию составляет обычно преобладающую часть их рабочего сопротивления. Вместе с тем сопротивление резанию не исчерпывает все рабочее сопротивление: ковшовые машины должны преодолевать еще сопротивления призмы волочения и заполнению грунтом а отвальные машины — сопротивление призмы волочения и продвижению стружки сквозь нее.

Рисунок 9 – Схемы сил копания и сопротивлений грунта копанию для рабочих органов:

а) – жестко закрепленного ковша; б) – ковша протаскиваемого по массиву; в) – отвала с ножом.

По предложению Н. Г. Домбровского сумму рабочих сопротивлений землеройной или землеройно-транспортной машин называют сопротивлением копанию а силы для их преодоления — силами копания.

Силу прикладываемую к рабочему органу по касательной к его траектории называют силой копания а по нормали к траектории — нормальной силой копания; их результирующая составляет полную силу копания.

Рисунок 10 – Положение режущего инструмента в процессе прямоугольного резания с отделением стружки: а) – профиль; б) – план.

Рисунок 11 – Основные виды резания грунтов:

а) - прямоугольное плоским клином; б) - косоугольное плоским клином; в) - прямоугольное плоским клином с режущей кромкой очерченной по ломаной линии; г) - то же по выпуклой кривой; д е) - двугранным и трехгранным ножами; ж з) - косое криволинейным ножом; и) - лоткообразным ножом; к) - сферическим ножом; л) - блокированное прямоугольное; м) - прямоугольное с одной поверхностью бокового среза; к) - то же с двумя поверхностями бокового среза;

Коэффициенты для грунтов:

Найменование грунтов

Коэф. трения грунта о грунт

Коэф. внутреннего трения

Глина насыщенная водой

Объемная масса грунтов:

Таблица 2- Категории грунтов

Легкий и лессовидный суглинок влажный

Гравий мелкий и средний

Плотный растительный

Песок и растительный

Насыпной слежавшийся

строительного мусора

включая морскую и моренную

Гравий крупный галька

Сухой и влажный лесс

смешанный с гравием и галькой

Торф и растительный

со щебнем или галькой

Удельное сопротивление резанию 10-30кНм2; копанию 16-80кНм2

Удельное сопротивление резанию 27-60кНм2; копанию 70-160кНм2

Удельное сопротивление резанию 55-130кНм2;копанию 120-250кНм2

Продолжение таблицы 2

Тяжелая ломовая глина в том числе твердая морская и мягкая

Жирная глина и тяжелый суглинок с примесью щебня гальки

строительного мусора и булыжного камня весом до 25 кгс с содержанием булыжника до 10%

Моренная глина с валунами весом

до 50 кгс при наличии до 10% по объему валунов

Крупная галька размером до 90 мм

чистая или с примесью булыжника весом до 10 кгс

Плотный отвердевший лесс

Морена с валунами весом до 50 кгс при наличии 30% по объему валунов

Трепел и мягкие меловые породы

Твердая карбонная глина

Сланцы разные некрепкие

Известняк мягкий пористый сильно трещиноватый и ракушечник

Сланцы средней крепости

Мергель средней крепости

Удельное сопротивление резанию 130-250кНм2; копанию 220-360кНм2

Углы естественного откоса:

Коэффициенты сцепления и сопротивления движению гусеничного движителя:

Коэф.сопротивлению движения

Накатанная грунтовая дорога

Слежавшийся рыхлый грунт

Коэффициенты для грунта:

Полевая грунтовая дорога сухая

Тяговый расчет скрепера

Сила сопротивления движению скрепера при копании грунта - величина переменная она достигает максимального значения на заключительной стадии заполнения ковша. Этот момент как наибольший принимают за расчетный. Потребное для работы тяговое усилие расходуется на преодоление сопротивления грунта резанию сопротивления от трения ножа о грунт от перемещения призмы волочения и сопротивления возникающего при заполнении ковша.

Рисунок 12 – Схема сил действующих на прицепной скрепер.

Конструктивная схема должна соответствовать требования ГОСТов условиям предлагаемого использования скрепера и выбираться с учетом опыта применения и особенностей конструкций.

Основная задача тягового расчета скрепера заключается в определении силы и мощности тяги для преодоления сопротивлений при заданной вместимости ковша.

Коэф. наполнения ковша скрепера по А.К.Артемьеву:

Коэф. наполнения при работе

Супесь и средний суглинок

Для обеспечения эффективной устойчивой работы скрепера необходимо соблюдать общее уравнение движению:

Fсц – сила тяги тягача по сцеплению;

PN - сила тяги тягача по мощности;

Wоб – общее сопротивление движению скрепера.

Наибольшее сопротивление движению скрепера возникает в конце процесса наполнения и в соответствии с методикой Е.Р. Петерса определяется по формуле:

Wcк=W1+W2+W3+W4+W5 где:

W1 – сопротивление перемещению скрепера с грунтом;

W2 – сопротивление грунта резанию;

W3 - сопротивление подъему срезаемого грунта в ковш;

W4 - сопротивление внутреннего трения грунта в ковше;

W5 - сопротивление перемещению призмы грунта впереди ковша скрепера.

При выполнении транспортных операций сопротивление движению скрепера будет значительно меньше а именно: Wск=W1 что позволяет преодолевать его на большей скорости чем при наполнении ковша.

Исходя из изложенного наполнение ковша производится на минимально возможной скорости тягача исходя из его мощности и силы тяги по сцеплению.

В целях обеспечения наибольшего коэффициента наполнения скрепера толщина срезаемой стружки грунта принимается минимальной при которой грунт еще может поступать в ковш.

Устанавливается сила тяги на крюке трактора-тягача

) Сила тяги по мощности двигателя тягача на 1-ой передаче движения:

PN = (Nд о )V1 Н где:

Nд – мощность двигателя тягача Вт;

V1 - скорость движения на 1-ой передаче мс;

о – общий КПД силовой передачи и ходового оборудования (принемается о=075-085)

PN = (96200075)0617=11693 кН

) Определяем силу тяги тягача по сцеплению:

mcц – сцепная масса трактора;

φ –коэффициент сцепления колёс с грунтом φ=07-08 для грунта

Fсц =1069598108=8393 кН

) Определяется сопротивление движению трактора-тягача:

Wтяг = Gт(f ± i)Н где:

Gт – вес трактора-тягача ;

f – удельное сопротивление колес скрепера качению примем f=01;

“+” “ - ” – учитывают движение на подъем или спуск.(Принимаем худший случай т.е. со знаком “+”)

i = tg α = tg 2o = 0035 где α - угол наклона пути в градусах.

Wтяг = Gт(f ± i)=10695981 (01+0035)=1416 кН

) Определяем силу тяги на крюке трактора-тягача для 1-ой передачи:

Если PN ≤ Fсц то за P принимается PN

Если PN ≥Fсц то за P принимается Fсц

Pк =P - Wтяг = 8393 – 1416 =6977 кН

Устанавливается режим работы скрепера при работе с тягачом

) Принимается высота наполнения ковша скрепера при работе с тягачом:

H=12 м – зависимости от объема ковша скрепера .

) Определяем сопротивление перемещению скрепера с грунтом:

W1 =(Gск+Gгр) (f ± i) Н где

Gгр – вес грунта в ковше скрепера

Gгр =g (qKнγ) Кр Н где

q – емкость ковша м3

Кр – коэффициент разрыхления принимаем Кр=12;

Кн – коэффициент наполнения ковша скрепера принимаем Кн=1;

γ – объемный вес грунта γ =1600 кгм3.

Gгр =g (qKнγ) Кр = 981(4511600)12=58860 Н=5886кН= 6000 кг что соответствует исходным данным грузоподъемности

Тогда : W1 =(Gск+Gгр) (f ± i)=( 44145+58860) (01+0035)=13905 Н=139 кН

) Определяем сопротивление внутреннего трения грунта в ковше :

X – коэффициент учитывающий влияние рода грунта примем X =04(037 044 для суглинка);

B – ширина срезаемого слоя грунта B =218 м;

H – высота грунта в ковше H=12 м;

γ - объемный вес грунта кгм3.

W4 = 981XBH2γ =981042181221600=19709 Н=1971 кН

) Сопротивление перемещению призмы грунта впереди ковша скрепера:

W5 = 981yBH2γ( ± i) Кр где

y – отношение высоты призмы волочения к высоте грунта в ковше принимаем y=(05 07);

– коэффициент трения грунта по грунту = 065;

W5 =981yBH2γ( ± i) Кр=981062181221600(065+0035)= =20251 Н=2025 кН

) Определим величину силы тяги на крюке Pк’ которую можно использовать для преодоления сопротивления грунта резанию W2 и сопротивления подъёму срезаемого грунта в ковше W3 исходя из равенства силы тяги на крюке тягача общему сопротивлению движению скрепера при его наполнении т.е. Pк = Wск.

Pк1 = W2 + W3 = Pк – (W1+W4+W5) =69770 –(13905+19709+20251)=15905 Н =1591 кН

) Исходя из того что сопротивление резанию W2 и сопротивление подъему грунта в ковш W3 зависят от толщины стружки и выражаются формулами:

W2 = k [(B - b1) h+b1h1]

h1 =h – c где с – превышение боковых ножей над средними с =005 м;

h – толщина срезаемого слоя принимаем по заданию h= 013 м;

k – удельное сопротивление грунта резанию принимаем k=30000 Па.

h1 =h – c =013 - 005 =008 м

W2 = 30000[(218 - 1) 013+1008]=7002 Н =7 кН

W3 = 218120131600981= 533789 Н =534 кН

) Общее сопротивление:

Wск = W1 +W2 +W3 +W4+W5 = 13905+7002+533789+19709+20251= =6620489 Н =662 кН

Pк ≥ Wск (условие соблюдается)

) Потребляемая мощность:

N = (WскV)(1000)=(66204890617)(1000075)=5446 кВт

) Определяем длину пути резания грунта для заполнения скрепера для принятого значения КН:

lрез=(qkн)(kрBh)=(451)(12218013)=1323 м

) Длина участка разгрузки:

lраз =(qkн)(Bh’) =(451)(21804)=516 м где h’ – толщина отсыпаемого слоя по заданию h’=04 м.

) Возможная максимальная скорость движения скрепера при наборе грунта :

Vнаб = (Nдв ) Fсц =9620007583930=086 мс=31 кмч

Принимаем скорость набора грунта равной Vнаб =22 кмч что соответствует 1-ой передаче.

) Определяется максимально возможную скорость движения груженного скрепера

Vгр = (Nдв )(Wтяг+W1)=(96200075)(14160+13905)=257 мс =925 кмч

Значение Vгр принимаем равным ближайшему по величине меньшему значению скорости на соответствующей передаче тягача: Vгр =72 кмч – скорость тягача на 4 передаче.

) Скорость скрепера при разгрузке Vр может быть равной скорости движения груженого скрепера:

) Скорость движения порожнего скрепера :

Vп =(Nдв)(Wтяг+W1’) где

W1’ – сопротивление движению порожнего скрепера

W1’ = =Gск (f ± i)=44145 (01+0035)=59596 Н= 596 кН

Vп =(Nдв )(Wтяг+W1’)= (96200 075)(14160+59596)=358 мс=1291 кмч

Значение Vп принимаем: 93 кмч – скорость тягача на высшей передаче.

Определение основных геометрических параметров рабочего оборудования

В качестве рабочего оборудования прицепного скрепера ДЗ – 111 выбираем ковш с выдвижной задней стенкой.

Ковш – рабочий орган скрепера непосредственно взаимодействует с грунтом при производстве земляных работ поэтому его форма и размеры должны соответствовать комплексу технологических и грунтовых условий рабочего процесса данной машины. Он представляет собой емкость открытую спереди и сверху с режущей частью для отделения от массива и захвата грунта. Боковые стенки режущая часть и остальные элементы конструкции неподвижные относительно друг друга соединены вместе посредством каркаса который служит также для соединения ковша с заслонкой и другими подвижными элементами конструкции ходовым и сцепным устройствами исполнительными механизмами рабочего оборудования.

Исследования показали что эффективность заполнения скреперного ковша зависит от его формы. Необходимая для заполнения ковша сила тяги значительно возрастает с увеличением его высоты. Поэтому ковш с одной стороны целесообразно делать возможно широким но коротким чтобы набираемый грунт проходил наименьший путь и были уменьшены силы трения при его продвижении. С другой стороны ширина ковша скреперов большой вместимости ограничивается условиями перевозки машин (железнодорожными габаритами).Так как высота ковша должна быть минимальной требуемая вместимость может быть получена за счет его ширины и длины которые также ограничены рядом условий.

Рисунок 13 – Ковш с выдвижной задней стенкой:

а) – заслонка; б) – общий вид;

- корпус заслонки; 2 - рычаги заслонки; 3 - кронштейны; 4 - передняя связь; 5 -боковой нож; 6 - основной нож; 7 - выдвижная задняя стенка; 8 - направляющие ролики; 9 - буфер; 10 - задняя полуось; 11 - хвостовик; 12 - подкосы задней стенки.

Рисунок 14 – Схемы режущей части ковша:

а) – с прямолинейной кромкой; б в) – с выступающей средней частью; г) – прямолинейный с зубьями; д е) – с зубьями на выступающей средней части.

Поперечное сечение ковша как правило прямоугольное но исследования А. И. Демиденко показали что расширение ковша к верху позволяет повысить его заполнение на 15—20% .

Режущая часть ковша должна иметь минимально допускаемый угол резания — не более 30° задний угол — не менее 10°. Режущая кромка должна быть острой так как площадка износа и затупления скреперных ножей очень влияет на рабочее сопротивление.

Характерные очертания ножей показаны на (рис. 14). Нож с прямолинейной кромкой нерационален с точки зрения энергоемкости резания и степени заполнения ковша; его следует применять лишь при планировочных работах. Энергоемкость резания ножами с выступающей средней частью меньше а толщина среза грунта в средней части ковша больше что улучшает условия продвижения стружки сквозь грунт в ковше и способствует его заполнению.

Постановка зубьев затрудняет продвижение стружки в ковше но снижает энергоемкость резания. Их рекомендуется ставить в скреперах с элеваторной загрузкой когда отрицательное влияние измельчения грунта зубьями не влияет на заполнение ковша снижает энергоемкость резания и при том же тяговом усилии ускоряется загрузка ковша. Зубьями целесообразно оснащать режущую часть ковша также при разработке грунтов с твердыми включениями (например гальки).

1 Системы управления и исполнительные механизмы

Для управления ковшом его заслонкой и задней стенкой используются устройства принципиальные структурные схемы которых показаны на (рис. 15)

По схеме на (рис. 15 а) первичный двигатель соединен с двухбара-банной лебедкой которая приводит в действие два канатно-блочных механизма управления ковшом.

По схеме на рис. (15 б) вал отбора мощности двигателя тягача связан с гидронасосом передающим энергию рабочей жидкости. Последняя проходя через распределительное устройство приводит в действие гидроцилиндры которые в качестве звеньев входят в состав шариирно-рычажных механизмов управляющих ковшом. По такому принципу обычно строится система управления ковшом прицепных гидравлических скреперов. Чаще всего используется сочетание а и б или а и в (рис. 15).

При гидравлической системе управления ковшом (рис.15в) приводом четырех шарнирно-рычажных механизмов с гидроцилиндрами служит гидронасос. Три этих механизма управляют ковшом включая его заслонку заднюю стенку и днище а четвертый предназначен для поворота в плане прицепной части скрепера.

По схеме (рис. 15 г) приводом каждого механизма управления ковшом и поворотом прицепной части скрепера в плане является индивидуальный электродвигатель.Сами механизмы выполняются слебедкамиютакие системы обычно сочетаюся с трансмиссией.

Рисунок 15 – Принципиальные схемы систем управления скреперами:

Управление ковшом прицепного скрепера:

Схема подъема и опускания ковша показана на (рис. 16 а) где ковш управляется непосредственно гидроцилиндром. Недостатки этой схемы заключаются в необходимости повышенного давления для подъема ковша так как подъем должен сопровождаться нагружением што-ковой полости; кроме того загрязняются штоки гидроцилиндров которые должны находиться в рабочей зоне ковша.

Рисунок 16 – Схемы механизмов управления ковшом:

а) – с непосредственным воздействием гидроцилиндра; бв) – с рычажным воздействием на ковш.

В механизме выполненном по схеме (16 б) этих недостатков нет. Кроме тогоза счет передаточного отношения плеч рычажной системы гидроцилиндры могут иметь меньший ход и меньшую длину хотя несколько возрастает масса конструкции.

По схеме на (рис. 16 в) ковш поднимается путем нагружения поршневой полости гидроцилиндров. Размещение гидроцилиндров и рычагов на штангах тяговой рамы не вызывает увеличения габаритов машины.

Управление наиболее распространенными системами привода рабочих органов скреперов обеспечивается золотниковыми распределителями обычно трехсекционными каждая секция которых имеет потри позиции — «вверх» «нейтрально» «вниз» — и одна секция (подъема ковша) имеет четвертую позицию — «плавающее положение».

При установке распределителя в кабине им управляют с помощью рукояток или рычажного механизма. При установке его на тягаче для подвода рабочей жидкости к гидроцилиндрам рабочих органов необходимо провести через поворотно-сцепное устройство шесть шлангов. Часто распределители помещают на тяговой раме; для управления ими используют различные системы дистанционного привода. В этом случае через сцепное устройство проходят только два шланга — напорный и сливной.

Для управления канатно-блочными исполнительными механизмами скреперов пользуются обычно рычажными и педальными устройствами.

В скреперах преобладающая часть энергии от первичного двигателя непрерывно передается движителю. Именно движителем скреперу сообщаются не только движения но и сила копания. Поэтому к трансмиссиям скреперов принято относить устройства для передачи энергии от первичного двигателя к движителю.

Рисунок 17 – Принципиальная схема трансмиссии скрепера:

а) – механическая; б) – гидромеханическая; в) – электрическая; г) - электромеханическая.

По способу передачи и преобразования энергии различают механические гидромеханические электрические и электрогидромеханические трансмиссии скреперов.

Наиболее распространены гидромеханические трансмиссии преимущество которых состоит в сочетании возможности достаточно большого изменения тяговых усилий и скорости (что позволяет делать механическая передача со ступенчатым редуктором) с бесступенчатым их изменением. Это упрощает управление тяговым устройством машины уменьшает утомляемость водителя и повышает производительность машины.

Питание электроэнергией мотор-колеса получают от генератора соединенного с первичным двигателем.

На (рис. 17 а) показана схема трансмиссии к тяговому устройству (колесный или гусеничный тягач) с механической передачей энергии от первичного двигателя. Схема гидромеханической трансмиссии (рис.17 б) применяется в полуприцепных и самоходных скреперах. При электрической трансмиссии (рис. 17 в) тяговое устройство приводится в действие посредством мотор-колес. Питание электроэнергией мотор-колеса получают от генератора соединенного с первичным двигателем.

На (рис.17 г) показана схема трансмиссии к тяговому устройству самоходных скреперов по которой два передних колеса приводятся в действие как мотор-колеса а два задних — от второго двигателя внутреннего сгорания с гидромеханической передачей.

3. Разработка гидромеханической схемы

Гидросистема (рис.18) состоит из гидронасоса распределителя гидробака и трубопроводов расположенных на тракторе двух гидроцилиндров подъема и опускания ковша 5 гидроцилиндра подъема и опускания заслонки 4 и гидроцилиндра выдвижения задней стенки 3.

В комплект поставки входит прицепной скрепер ящик с запасными частями и инструментом к скреперу паспорт.

Скрепер может транспортироваться железнодорожным морским и другими видами транспорта в соответствии с правилами перевозки грузов действующими на этих видах транспорта.

Рисунок 18 – Гидравлическая схема скрепера ДЗ – 111:

- насос НШ-50-Л; 2 - распределитель Р-75-23Х; 3 - гидроцилиндр задней стенки; 4 - гидроцилиндр заслонки; 5 - гидроцилиндр ковша.

Гидромеханическая система управления ковшом прицепного скрепера иллюстрируется схемой на (рис. 19). Движение заслонке передается двумя гидроцилиндрами 3. Ковш поднимается и опускается двумя гидроцилиндрами 4 задняя стенка ковша выдвигается и возвращается в исходное положение гидроцилиндром 5. Насос приводится в действие от вала отбора мощности тягача. Распределительным устройством 2 рабочая жидкость под давлением направляется от насоса в соответствующие гидроцилиндры и от них — в бак для масла.

Рисунок 19 – Схема гидромеханического управления ковшом прицепного скрепера:

– золотник напорный; 2 – гидрораспределитель; 3 – гидроцилиндры управления заслонкой; 4 – гидроцилиндры управления ковшом; 5 – гидроцилиндры управления задней стенкой; 6 – маслопроводы.

4. Расчет механизма подъема - опускания ковша. Выбор гидроцилиндров.

При определении усилия потребного для опускания ковша скрепера за расчетное положение принимают начало передвижения задней стенки при полной загрузке ковша грунтом и открытой заслонке.

Силу Fц необходимую для подьема ковша определяют по формуле:

где г вес ковша с грунтом Н

где - вместимость ковша с шапкой м;

- объемный вес грунта кгм;

G=15q γ =1560451600=14508 Н=145 кН

Тогда учитывая расстояния между гидроцилиндрами и центром тяжести ковша Fц=14508(a+b)b=14508354188=27318 Н=2732 кН

Принимаем с запасом Fц=30000 Н

Выбираем давление в системе примерно равное давлению в системе прототипа:

По данному усилию и давлению в системе находим необходимую площадь поршня гидроцилиндра:

Sп =30000 25106=00012 м2 ;

Диаметр поршня гидроцилиндра:

Dп= (400012 314)0.5 =0039 м

По данному давлению в системе по необходимому диаметру поршня и конструктивным особенностям механизма выбираем гидроцилиндр:

диаметр штока – 28 мм;

диаметр поршня – 40 мм;

ход поршня - 390 мм;

максимальное давление – 32 МПа.

5. Разработка технологической схемы работ машины

Скреперные работы подразделяют на основные и вспомогательные.

Основные работы – это разработка в материковом залегании больших объемов грунтовых масс и их перемещение в земляное сооружение (насыпь дамбу кавальер). Смягчение профиля трассы строящейся дороги. При этой операции грунт перемещают продольной возкой из выемок разрабатываемых в возвышенностях в насыпи отсыпаемые в понижениях местности (рис. 20).

Рисунок 20 – Схемы движения скреперов при перемещении грунта:

а) – из выемки в насыпь; б) – из двух выемок в одну насыпь;

в) – из одной выемки в две насыпи.

Работы целесообразно организовать так чтобы агрегат скрепер-трактор (или скрепер-тягач) поворачивался в плане на порожнем ходу так как поворот с грузом требует большего времени и большего расхода мощности. На (рис. 20 а) показаны правильная и неправильная схемы движения скреперов. Вторая схема неправильна поскольку приходится выполнять дна поворота в груженом состоянии: на выходе из забоя и на входе в отвал. Схемы показанные на (рис. 20 б и в) наиболее рациональны так как на два рабочих цикла приходится всего по два поворота т.е. агрегаты перемещаются с минимально возможным числом поворотов и следовательно с наибольшей возможной скоростью причем повороты выполняют на порожнем ходу.

По аналогичным схемам профилируют трассы при строительстве магистральных водных каналов на пересеченной местности планируют большие площади – срезают послойно холмы и бугры и засыпают их грунтом впадины овраги лощины. Сооружение котлованов. Под крупные гидротехнические и промышленные объекты эту операцию организуют аналогично разработке резервов с обязательным устройством съездов и въездов на откосах котлована и кавальера (если последний отсыпают).

Скрепер разгружается на некотором удалении от «головы» насыпи а бульдозер смещает выгруженный грунт по поверхности насыпи в ее «голову». При этом должна быть обеспечена возможность разворота скреперного агрегата по насыпи на 180° для обратного хода. Если ширина насыпи не позволяет агрегату развернуться то для него должны быть предусмотрены съезды на откосе насыпи.

Вспомогательные работы. К ним относятся: удаление растительного слоя грунта транспортирование сыпучих грузов и планировочные работы. Растительный слой удаляют при строительстве любых земляных сооружений со всей площади их основания. Если размеры основания искусственного сооружения в плане большие эту работу выполняют скреперными агрегатами. Скреперы срезают растительный слой грунта и отвозят его за пределы основания сооружения в отвал или в местную естественную впадину (например овраг лощину).

Транспортные работы выполняют скреперными агрегатами в перерывах основных скреперных работ или зимой когда скреперные работы прекращают.

Скреперные агрегаты перевозят грунты щебень гравий и другие сыпучие грузы не вызывающие затруднений при выгрузке. Погружают эти грузы в ковши скреперов экскаваторами одно- или многоковшовыми погрузчиками.

При планировочных работах срезают мелкие неровности (бугры кочки) и засыпают срезанным грунтом впадины и ухабы. Скреперы могут планировать площади и линейные объекты в том числе и пути для собственного движения по строительному объекту. В последнем случае скреперные агрегаты планируют поверхность перемещаясь порожняком. Для планирования (рис. 21) ножи 1 порожнего скрепера опускают на уровень опорной поверхности заслонку 3 поднимают вверх до отказа а разгружающую стенку 2 устанавливают в крайнее переднее положение. Приведенный в такое положение скрепер при движении вперед срезает ножами 1 местные выступы или неровности 4 и срезанным грунтом при дальнейшем движении засыпает впадины 5 или ухабы разравнивая (планируя) таким образом поверхность на путидвижения. Нож и разгружающая стенка ковша в приданном им положении работают как бульдозерный отвал.

Рисунок 21 – Схема планирования грунтовых поверхностей скрепером:

– нож; 2 – разгружающая стенка; 3 – заслонка; 4 – выступающая неровность местности; 5 – засыпаемая впадина.

Технологические особенности рабочего процесса скреперов заключаются в воздействии на грунт за счет тягового усилия движителя и в непрерывности собственного перемещения по определенному пути как в зонах заполнения и разгрузки ковша так и между этими зонами.В зависимости от траектории перемещения скреперов различают технологические схемы производства земляных работ «по эллипсу» «по восьмерке» «по зигзагу» (рис. 22 а б в)

Рисунок 22 – Схемы движения скреперов при производстве земляных работ:

а) — «по эллипсу»; б) — «по восьмерке»; е) — «по зигзагу»;1— места забора грунта; 2 — места укладки грунта.

Семы используется при условиях когда требуется образовать одиночную выемку или насыпь ограниченных размеров вторая и третья схемы — при возведении протяженных земляных сооружений (каналов дамб дорожных выемок или насыпей). Наибольшее время на выполнение транспортных операций в том числе холостых затрачивается при движении скрепера «по эллипсу».

Определение рациональных схем работы скреперов в конкретных производственных условиях — обязательная задача инженера-строителя — производителя земляных работ и является предметом специального изучения в дисциплине «Технология строительного производства».

Расчет производительности скрепера [1]

Производительность скрепера зависит от типа тяговых средств рода разрабатываемого грунта дальности транспортирования и принятого режима работы при выполнении отдельных операций.

) Определяется продолжительность рабочего цикла скрепера :

Tц = t1 + t2 + t3 + t4 +

t1 - время наполнения скрепера;

t2 – время перемещения груженого скрепера ;

t3 – время разгрузки скрепера;

t4 – время перемещения порожнего скрепера ;

t5 – дополнительное время затрачиваемое на развороты переключение передач принимается равным t5 = 60 c.

t1 = lрез Vрез =1323 0617=2144 с

t2 = lп Vгр с где lп – длина пути перемещения

Так как прицепные скреперы целесообразно применять при транспортировании грунта не более 300 м то рассмотрим зависимость производительности от пути разгрузки. Рассмотрим при длине пути разгрузки равной 100150200 250300 м.

При длине разгрузки 100 м

t2 = lп Vгр=100257=3891 с

При длине разгрузки 150 м

t2 = lп Vгр=150257=5837 с

При длине разгрузки 200 м

t2 = lп Vгр=200257=7782 с

При длине разгрузки 250 м

t2 = lп Vгр=250257=9728 с

При длине разгрузки 300 м

t2 = lп Vгр=300257=11673 с

t3= lраз Vраз=516257=2 с

t4 =( lрез+ lп + lраз)Vп с

t4 =( lрез+ lп + lраз)Vп= ( 1323+ 100 + 516)2583=4583 с

t4 =( lрез+ lп + lраз)Vп= ( 1323+ 150 + 516)2583=6519 с

t4 =( lрез+ lп + lраз)Vп= ( 1323+ 200 + 516)2583=8455 с

t4 =( lрез+ lп + lраз)Vп= ( 1323+ 250 + 516)2583=1039 с

t4 =( lрез+ lп + lраз)Vп= ( 1323+ 300 + 516)2583=12326 с

Tц = t1 + t2 + t3 + t4 + t5 с

Tц = t1 + t2 + t3 + t4 + t5=2144+3891+2+4583+60=16818 с

Tц = t1 + t2 + t3 + t4 + t5=2144+5837+2+6519+60=207 с

Tц = t1 + t2 + t3 + t4 + t5=2144+7782+2+8455+60=24581 с

Tц = t1 + t2 + t3 + t4 + t5=2144+9728+2+1039+60=28462 с

Tц = t1 + t2 + t3 + t4 + t5=2144+11673+2+12326+60=32343 с

) Определяем производительность скрепера:

Пэ = (3600qKнKв)( Tц Kр) м3час

q – ёмкость ковша q=45 м3;

Кн – коэффициент наполнения ковша скрепера Кн=1;

Kв – коэффициент использования рабочего времени Kв=08;

При 100 м : Пэ = (3600qKнKв)( Tц Kр) = (360045108)(1681812)=6422 м3 час

При 150 м : Пэ = (3600qKнKв)( Tц Kр) = (360045108)(20712)=5217 м3 час

При 200 м : Пэ = (3600qKнKв)( Tц Kр) = (360045108)(2458112)=4394 м3 час

При 250 м : Пэ = (3600qKнKв)( Tц Kр) = (360045108)(2846212)=3794 м3 час

При 300 м : Пэ = (3600qKнKв)( Tц Kр) = (360045108)(3234312)=3339 м3 час

Рисунок 23 – Зависимость производительности от длины перемещения

В данном пункте произведен расчет производительности скрепера в смену. Производительность скрепера от времени цикла а именно при увеличении скоростей движения скрепера можно добиться повышения производительности.

Техника безопасности и охрана труда при работе скрепера

Требования безопасности перед началом работы

Перед началом работы машинист обязан:

а) предъявить руководителю удостоверение о проверке знаний безопасных методов работ получить задание у бригадира или руководителя и пройти инструктаж на рабочем месте по специфике выполняемых работ;

б) надеть спецодежду спецобувь установленного образца.

После получения задания машинист обязан:

а) осмотреть с руководителем работ место расположения подземных коммуникаций и сооружений которые должны быть обозначены флажками или вешками;

б) уточнить последовательность выполнения работы и меры по обеспечению безопасности наличие ограждений и знаков безопасности;

в) произвести ежесменное техническое обслуживание согласно инструкции по эксплуатации скрепера;

г) предупредить о запуске двигателя работников обслуживающих машину или находящихся в зоне ее работы и убедиться что рычаг переключения передач находится в нейтральном положении;

д) произвести запуск двигателя проверить на холостом ходу работу всех механизмов и на малом ходу работу тормозов.

Машинист не должен приступать к работе при следующих нарушениях требований безопасности:

а) неисправностях механизмов или дефектах указанных в инструкции завода-изготовителя при которых не допускается эксплуатация скрепера;

) наличии подземных коммуникаций не указанных руководителем работ в местах срезки или планировки грунта;

в) уклоне местности превышающем указанный в паспорте завода-изготовителя;

г) отсутствии ограждений места производства работ и знаков безопасности.

Обнаруженные нарушения требований безопасности следует устранить собственными силами а при невозможности сделать это машинист обязан сообщить руководителю работ и лицу ответственному за содержание скрепера в исправном состоянии.

Требования безопасности во время работы

Перед началом движения машины машинист обязан убедиться в отсутствии людей в зоне движения и подать звуковой сигнал.

При выполнении земляных работ машинист обязан:

а) начинать разработку грунта только после удаления пней кустарника и крупных камней;

б) глубокие выемки разрабатывать уступами;

в) не допускать движение крайнего колеса скрепера по насыпи ближе одного метра от бровки земляного полотна;

г) соблюдать дистанцию между движущимися навстречу друг другу или параллельно скреперами интервал в обоих случаях должен быть не менее 5 м;

д) производить резание грунта только на прямолинейном участке движения;

е) осуществлять набор грунта прицепным скрепером только на первой передаче а разгрузку — на второй-третьей передачах;

ж) периодически останавливаться и удалять камни и другие предметы застрявшие между шинами задних спаренных колес самоходного скрепера.

При засыпке выемок в грунте машинист обязан убедиться в отсутствии в них работающих оборудования инструмента и строительных материалов. Запрещается передвижение скрепера в пределах призмы обрушения откосов.

Работа скрепера в опасной зоне работающего экскаватора не допускается. Производство работ скрепером в зоне действия экскаватора разрешается только при остановке экскаватора. Ковш экскаватора должен быть опущен на землю.

Одновременная работа двух скреперов в колонне допускается при расстоянии между ними не менее 20 м.

При необходимости очистки ковша скрепера машинист обязан затормозить скрепер опустить ковш застраховать упором поднятую заслонку и использовать лопату с длинной ручкой или скребок.

Разработка грунта на косогорах с поперечным уклоном свыше 30° а также разгрузка скрепера движущегося задним ходом под откос запрещаются.

При транспортировании машины своим ходом с одного места работы на другое машинист обязан:

а) следить за тем чтобы ковш был поднят в крайнее верхнее положение и не задевал встречающиеся на пути предметы;

б) соблюдать правила дорожного движения;

в) не допускать поворот скрепера радиусом менее 15 м;

г) устанавливать сигнальные красные фонари в случае вынужденной остановки скрепера на дороге в ночное время.

Прицепной скрепер следует сцеплять с трактором при помощи сцепной серьги которая должна быть надежно закреплена. Передвигать трактор необходимо осторожно на минимальной скорости а дышло скрепера следует поднять на деревянных подкладках на высоту сцепного устройства трактора.

Перед погрузкой скрепера на трейлер машинист обязан убедиться в том что трейлер находится в устойчивом положении и заторможен. После погрузки следует опустить ковш и закрепить скрепер растяжками. Во время перевозки скрепера нахождение машиниста в кабине не допускается.

Машинисту в процессе работы не разрешается:

а) передавать управление машиной лицам не имеющим удостоверения машиниста скрепера;

б) оставлять машину с работающим двигателем;

При техническом обслуживании скрепера машинист обязан остановить двигатель и снять давление в гидросистеме.

При необходимости ремонта или профилактического осмотра скрепера заслонку ковша следует заблокировать упором в поднятом состоянии или опустить ковш на прочную и устойчивую опору.

При промывке деталей не разрешается пользоваться этилированным бензином.

При работе на косогорах запрещается:

а) делать резкие повороты;

б) поворачивать машину с заглубленным рабочим органом;

в) ставить машину поперек склона угол которого превышает указанный в паспорте машины.

Охрана окружающей среды

Большое внимание должно быть уделено охране природы в процессе земляных работ. При подготовке трассы сооружения необходимо очищать ее от леса и кустарника с максимально возможным сохранением лесного массива. Деревья ценных пород должны быть пересажены. По возможности следует избегать использования грунта из боковых резервов или ограничивать их глубину до 1-15 метров.

В соответствии с действующим законодательством строительные организации работающие на сельскохозяйственных землях должны за свой счет приводить эти участки в состояние пригодное для дальнейшего использования. Работы выполняют в ходе строительства или не позднее чем в течении года после их завершения. При рекультивации растительный слой грунта срезанный во время расчистки полосы под будущее сооружение и перемещенный в сторону возвращают на открытые грунтовые участки резерва.

Расчет скрепера показал что он может работать в грунтах высшей категории. Из расчёта видно что для трактора заданного класса и заданных условий работы возможно применение скрепера с большей вместимостью ковша и большей грузоподъёмности.

Были произведены расчеты основных параметров скрепера:

Максимальная скорость снаряженного скрепера кмч 93

Максимальная мощность двигателя кВт 962

Дорожный просвет под ножами скрепера м 036

Максимальная толщина слоя отсыпки м 04

Ширина резания м 218

« Машины для земляных работ». Под редакцией Ю.А.Ветрова. Киев «Высшая школа».1981. 383с.

«Подъемно-транспортные строительные и дорожные машины и оборудование». Учеб. пособие.: К. К. Шестопалов М.: Мастерство 2002. - 320 с.

«Машины для земляных работ». Учебник.: Гаркави Н.Г. Аринченков В.И. Карпов В.В. и др.Под ред. Н.Г. Гаркави. М.: Высшая школа 1982. 335 с.

Холодов А.М. Ничке В.В. Назаров Л.В. «Землеройно-транспортные машины». Справочник.Харьков: Высш. шк. Изд-во Харьк. ун-та 1982. 192 с.

Паршин Д.Я. Булгаков А.Г. «Автоматизация и роботизация строительно-монтажных работ».Учеб. пособие. Новочеркасск: Изд-во Новочеркасского политехн. ин-та 1988. 87 с.

Добронравов С.С. «Строительные машины и оборудование»: Справочник для строит. спец.вузов и инж.-техн. работников. М.: Высш. шк. 1991. 456. с.

Строительные машины: Справочник: В 2 т.: 5-е изд. перераб. Т.1: «Машины для строительства промышленных гражданских сооружений и дорог» . А.В. Раннев В.Ф. Корелин А.В. Жаворонков и др.; под общ. ред. Э.Н. Кузина: М.: Машиностроение 1991. 496 с.

« Машины для земляных работ».Атлас конструкций.Под редакцией А.А.Бомберга. Москва 1968.

Журнал «Строительные и дорожные машины» - №2№9 – 2007г. №5№11 – 2010г.