Привод ленточного конвейера 3

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() А1_Рама.cdw

А1_Рама.cdw

Сварка ручная дуговая ГОСТ 5264-80 электродами ЭЧ2

После сборки раму отжечь

Платики полировать и сверлить после сваривания

Остальные технические требования по СТБ 1016-96

ПЛК-3800-1.05.00.000

Белорусско-Российский

университет гр.ПДМЗ-112

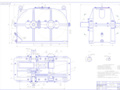

![]() A1_Привод.cdw

A1_Привод.cdw

Техническая характеристика

Окружное усилие на барабане F

Мощность электродвигателя 2

Частота электродвигателя

Передаточное число редуктора 36

Технические требования

Радиальное смещение валов не более:

двигателя и редуктора 0

редуктора и барабана 1 мм

Перекос валов не более:

редуктора и барабана 1

Остальные технические требования по СТБ 1014 - 95

ПЛК-3800-1.00.00.000

Привод ленточного конвейера

Белорусско-Российский

университет гр.ПДМЗ-112

Крепить на раму конвейера

![]() A1_Редуктор.cdw

A1_Редуктор.cdw

Частота вращения входного вала n

Передаточное число редуктора U

Частота вращения выходного вала n

Крутящий момент на выходном валу Т

Технические требования

Степень точности передач 9-8-8-C по ГОСТ 1643-81

Плоскость разъема покрыть тонким слоем герметика УТ-34

ГОСТ 24285-80 при окончательной

В редуктор залить масло ТМ-3-9 ГОСТ 17472-85

Остальные технические требования по СТБ 1014 - 95

ПЛК-3800-1.03.00.000

Белорусско-Российский

университет гр.ПДМЗ-112

![]() A3_КрышкаЧертеж.dwg

A3_КрышкаЧертеж.dwg

Белорусско-Российский

университет гр.ПДМЗ-112

Остальные технические требования по СТБ 1014-95

![]() A3_Колесо.dwg

A3_Колесо.dwg

ПЛК-3800-1.00.28.000

Белорусско-Российский

университет гр.ПДМЗ-112

Остальные технические требования по СТБ 1014-95

Коэффициент стещения

![]() A3_Вал-шестерня.dwg

A3_Вал-шестерня.dwg

ПЛК-3800-1.00.29.000

Белорусско-Российский

университет гр.ПДМЗ-112

Коэффициент стещения

Остальные технические требования по СТБ 1014-95

![]() А1_Рама.dwg

А1_Рама.dwg

Сварка ручная дуговая ГОСТ 5264-80 электродами ЭЧ2

После сборки раму отжечь

Платики полировать и сверлить после сваривания

Остальные технические требования по СТБ 1016-96

ПЛК-3800-1.05.00.000 СБ

Белорусско-Российский

университет гр.ПДМЗ-112

![]() A1_Привод.dwg

A1_Привод.dwg

Техническая характеристика

Окружное усилие на барабане

Мощность электродвигателя 2

Частота электродвигателя

Передаточное число редуктора 36

Технические требования

Радиальное смещение валов не более:

двигателя и редуктора 0

редуктора и барабана 1 мм

Перекос валов не более:

редуктора и барабана 1

Остальные технические требования по СТБ 1014 - 95

ПЛК-3800-1.00.00.000 ВО

Привод ленточного конвейера

Белорусско-Российский

университет гр.ПДМЗ-112

Крепить на раму конвейера

![]() A1_Редуктор.dwg

A1_Редуктор.dwg

Частота вращения входного вала n

Передаточное число редуктора U

Частота вращения выходного вала n

Крутящий момент на выходном валу Т

Технические требования

Степень точности передач 9-8-8-C по ГОСТ 1643-81

Плоскость разъема покрыть тонким слоем герметика УТ-34

ГОСТ 24285-80 при окончательной

В редуктор залить масло ТМ-3-9 ГОСТ 17472-85

Остальные технические требования по СТБ 1014 - 95

ПЛК-3800-1.03.00.000 СБ

Белорусско-Российский

университет гр.ПДМЗ-112

![]() A3_Вал тихоходный.dwg

A3_Вал тихоходный.dwg

елорусско-Российский

университет гр.ПДМЗ-112

ПЛК-3800-1.00.27.000

Остальные технические требования по СТБ 1014-95

![]() A3_Вал-шестерня.cdw

A3_Вал-шестерня.cdw

ПЛК-3800-1.00.29.000

Белорусско-Российский

университет гр.ПДМЗ-112

Коэффициент стещения

Остальные технические требования по СТБ 1014-95

![]() A3_Вал тихоходный.cdw

A3_Вал тихоходный.cdw

Белорусско-Российский

университет гр.ПДМЗ-112

ПЛК-3800-1.00.27.000

Остальные технические требования по СТБ 1014-95

![]() A3_Колесо.cdw

A3_Колесо.cdw

ПЛК-3800-1.00.28.000

Белорусско-Российский

университет гр.ПДМЗ-112

Остальные технические требования по СТБ 1014-95

Коэффициент стещения

![]() A3_КрышкаЧертеж.cdw

A3_КрышкаЧертеж.cdw

Белорусско-Российский

университет гр.ПДМЗ-112

Остальные технические требования по СТБ 1014-95

![]() титул+содерж (Восстановлен).docx

титул+содерж (Восстановлен).docx

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ»

Кафедра «Основы проектирования машин»

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА

Курсовой проект по дисциплине «Детали машин и основы конструирования»

Пояснительная записка

ПЛК – 3800 – 1. 00.00.000. ПЗ

Консультант по проекту

Энергокинематический расчет привода ..4

Проектный расчет передач редуктора

1 Выбор материалов и определение допускаемых напряжений 7

2 Расчет тихоходной ступени 11

3 Расчет быстроходной ступени ..13

Проверочный расчет передач редуктора

1 Сопротивление усталости по контактным напряжениям ..15

2 Сопротивление усталости по напряжениям изгиба 16

Проектный расчет валов привода 18

Обоснование и расчет основных размеров корпуса редуктора 19

Проверочный расчет тихоходного вала редуктора 21

Выбор и расчет шпоночных соединений привода 25

Выбор и расчет подшипников привода . .27

Выбор соединительных муфт . .29

Обоснование и выбор смазочных материалов .31

Техника безопасности и экологичность проекта .32

Список используемых источников 34

Приложение (спецификации)

Любая машина состоит из деталей которые могут быть как простыми (гайка шпонка) так и сложными (коленчатый вал корпус редуктора станина станка). Детали собираются в узлы (подшипники качения муфты и т.д.) - законченные сборочные единицы состоящие из ряда деталей имеющих общее функциональное назначение.

Детали машин являются первым из расчетно-конструкторских курсов в котором изучают основы проектирования машин и механизмов. Именно по этой дисциплине выполняют первый курсовой проект требующий от студента знания не отдельной дисциплины а ряда дисциплин в комплексе. Выполняя этот проект студент использует материал изученный в таких дисциплинах как сопромат материаловедение теоретическая механика и т.д. Курсовой по деталям машин является первой по своей сути творческой работой студента.

Основная цель курсового проекта по деталям машин – приобретение студентом навыков проектирования. Работая над проектом студент выполняет расчёты учится рациональному выбору материалов и форм деталей стремится обеспечить их высокую экономичность надёжность и долговечность. Приобретённый студентом опыт является основой для выполнения им курсовых проектов по специальным дисциплинам и для дипломного проектирования а так же всей дальнейшей конструкторской работы.

Энергокинематический расчет привода

схема привода (рис.1.1);

срок службы – 6 лет;

окружное усилие на барабане (Ft) – 38 кН;

скорость ленты () – 038 мс;

диаметр барабана (D) – 380мм.

Рисунок 1.1 – Схема привода

Определим мощность потребляемую рабочим органом Pp кВт:

Потребная мощность электродвигателя определяется по формуле:

где – общий коэффициент полезного действия привода.

Определим общий КПД привода:

где М – КПД муфты (0985);

П – КПД пары подшипников (099);

ЗП – КПД зубчатой передачи (0965).

Подставляя полученное значение КПД привода в формулу (1.1) получим:

По потребной мощности подбираем электродвигатель 4А112М8АУ3

(РЭ = 22 кВт nЭ = 700 мин-1).

Определим частоту вращения рабочего органа:

Определим общее передаточное число привода:

Передаточные числа ступеней определим по следующей зависимости

Частоты вращения валов привода мин-1:

Угловые скорости валов привода с-1:

Мощности передаваемые валами привода кВт:

Крутящие моменты на валах привода Нм:

Полученные расчетные значения сносим в таблицу 1.1

Таблица 1.1 – Значения параметров элементов привода

1 Выбор материалов и определение допускаемых напряжений

Для изготовления колеса и шестерни тихоходной и быстроходной ступеней выбираем Сталь 40Х. По таблице 8.8 (с.162 [2]) назначаем для колеса термообработку: улучшение НВ=230 260НВ В2=850МПа Т2=550МПа; для шестерни: улучшение НВ=260 280НВ В2=950МПа Т2=700МПа.

Допускаемые контактные напряжения определяются по формуле:

где SH – коэффициент безопасности (таб.8.8 [1] SH12=11);

ZN – коэффициент долговечности.

По таблице 8.8 [1] Hlim при улучшении определяется по формуле:

где HB – средняя твердость из указанного диапазона

Подставляя полученные значения в формулу 2.1.2 получим:

Коэффициент долговечности определяется по формуле:

где NHG – циклическая долговечность;

NHE – эквивалентное число циклов.

Эквивалентное число циклов определим по формуле:

где Н – коэффициент режима работы (таб. 8.9 [2] Н=0125);

С – число зацеплений зуба за один оборот (С=1);

n – частота вращения колеса (шестерни);

t - суммарный срок службы передачи (в часах).

где L – срок службы;

и – коэффициенты использования передачи в году и сутках.

Используя формулу 2.1.4 определим число циклов для колеса и шестерни:

для быстроходной ступени

для тихоходной ступени

По формуле 2.1.3 рассчитываем коэффициент долговечности:

Таким образом допускаемые контактные напряжения по формуле 2.1.1:

Допускаемые напряжения изгиба определяем по формуле:

где YA – коэффициент учитывающий влияние двухстороннего приложения нагрузки (YA = 1);

YN – коэффициент долговечности;

SF1=SF2=SF3=SF4= 175 (таб.8.8 [2]).

При улучшении таким образом:

Коэффициент долговечности определяется по следующей зависимости:

где NFG – циклическая долговечность по напряжениям изгиба NFG=4106 (с.182 [2]);

NFE – эквивалентное число циклов.

Используя формулу 2.1.8 определим число циклов для колеса и шестерни:

Подставляя полученные значения в формулу 2.1.7 получим:

Таким образом допускаемые напряжения изгиба по формуле 2.1.6:

2 Расчет тихоходной ступени

Межосевое расстояние определяется по формуле:

где u – передаточное число u=5313;

Eпр – приведенный модуль упругости Eпр=211010;

T2 – крутящий момент на колесе;

KH – коэффициент концентрации нагрузки (по графику рис. 8.15 [2]) KH =113;

KHα – коэффициент неравномерности распределения нагрузки между зубьями;

ba – коэффициент ширины колеса относительно межосевого расстояния (выбираем по таб.8.4 [2] в зависимости от твердости зубьев) ba=035;

± – «+» для внешнего зацепления.

Назначаем 8-ю степень точности тогда:

Подставляя полученные значения в формулу 2.2.1 получим:

Принимаем aw = 225 мм (с.143 [2]).

Тогда ширина колеса bw4 = baaw = 035 225 = 78мм. Ширину шестерни принимаем на 5мм больше bw3 = 78 + 5 = 83мм.

По таб.8.5 [2] назначаем m = 25.

Находим модуль зубьев:

По ГОСТу выбираем m = 3 мм (таб. 8.1 [2]).

Суммарное число зубьев колеса и шестерни:

Число зубьев шестерни: принимаем z1=24>zmin=17.

Число зубьев колеса: .

Фактическое передаточное число: u2 = z2z1 = 12624 = 525 . При этом u1=uu2=3665525=698 .

Определяем геометрические параметры ступени.

Делительный диаметр:

3 Расчет быстроходной ступени

Поскольку редуктор соосный то aw12=aw34=aw причем aw мы определили в ходе проектного расчета тихоходной ступени. Зная межосевое расстояние находим делительный диаметр шестерни быстроходной ступени по следующей формуле:

Через формулу 8.11 [2] выражаем bd предварительно приняв KH=113:

Тогда ширина шестерни bw2 = bdd1 +5= 044 5638+5= 30мм. Ширину колеса принимаем на 5мм меньше bw3 = 30 - 5 = 25мм.

По таб. 8.5 [2] назначаем b=25.

Используя формулу 2.2.2 находим модуль зубьев:

По ГОСТу выбираем m = 1 мм (таб. 8.1 [2]).

Число зубьев шестерни: принимаем z1=56>zmin=17.

Фактическое передаточное число: u1 = z2z1 = 39456 = 703.

1 Сопротивление усталости по контактным напряжениям

Допускаемые контактные напряжения определяются по формуле 8.10 [1]:

Определяем KH (формула 8.4 [1]):

Подставляя полученные значения в формулу 3.1.1 получим:

Передача работает с недогрузкой в 11% что допустимо.

Определяем окружную скорость предварительно скорректировав значение угловой скорости:

Подставляя полученные значения в формулу 3.1.1 скорректировав значение крутящего момента получим:

Передача работает с недогрузкой в 213% что допустимо.

2 Сопротивление усталости по напряжениям изгиба

Допускаемые напряжения изгиба определяются по формуле 8.19 [1]:

По графику (рис.8.20 [1]) находим YFS1 = 372 (для шестерни) и

YFS2 = 376 (для колеса).

Расчет выполняем по тому из колес пары для которого меньше отношение [F]YFS. В нашем случае:

расчет выполняем по шестерне.

Определяем KF предварительно приняв KFα = KHα = 118 KF = 113

Определяем окружную силу:

Подставляя полученные значения в формулу 3.2.1 получим:

По графику (рис.8.20 [1]) находим YFS3 = 397 (для шестерни) и

YFS4 = 375 (для колеса).

Проектный расчет валов привода

По формуле (15.1 [1]) приближенно оцениваем диаметр вала в месте посадки полумуфты при [] = 12 МПа:

Согласовав полученное значение с величиной диаметра вала электродвигателя принимаем dM = 32 мм.

Разрабатываем конструкцию вала и по чертежу оцениваем его размеры: диаметр в месте посадки подшипников с натягом dП = 35 мм; диаметр в месте посадки шестерни dШ = dП + 5 мм = 40 мм.

Средний диаметр вала при [] = 12 МПа по формуле (15.1 [1]):

Принимаем диаметр в месте посадки колеса dК = 45 мм. Диаметр вала в месте посадки шестерни dШ = dК + 5 мм = 50 мм диаметр в месте посадки подшипников dП = dК - 5 мм = 40 мм.

Диаметр выходного конца вала при [] = 12 МПа по формуле (15.1 [1]):

Принимаем d=60мм. Диаметр ступени для установки подшипников принимаем dП = d + 5 мм = 65 мм. Диаметр ступени для установки колеса

dК = dП + 5 мм = 70 мм.

Обоснование и расчет основных размеров корпуса редуктора

Корпус редуктора выполняется литым из материала СЧ15 ГОСТ1412-85.

Выбор формы и размеров основных элементов корпуса производим по методологии приведённой на с. 154 [3].

-внешнее расположение бобышек;

-крышки подшипниковых узлов накладные;

Толщину стенок редуктора принимаем равную мм.

Определяем диаметры болтов соединяющих:

-редуктор с рамой: мм;

-корпус с крышкой у бобышек подшипников: мм;

-корпус с крышкой по периметру соединения: мм;

-корпус со смотровой крышкой: мм;

-крышки подшипниковых узлов с корпусом у быстроходного вала: ;

-крышки подшипниковых узлов с корпусом у промежуточного вала:

-крышки подшипниковых узлов с корпусом у тихоходного вала: мм;

где мм - размер лап редуктора в длину

мм – размер лап в ширину

-диаметром по два болта на каждый подшипник;

Ширина фланцев редуктора:

-корпуса и крышки у подшипников мм;

-корпуса и крышки по периметру мм;

Толщина фланцев редуктора:

-корпуса (соединение с крышкой) мм;

-крышки (соединение с корпусом) мм;

Размер крышек подшипников:

-крышки подшипников на быстроходном валу: мм

-крышки подшипников на промежуточном валу:мм

-крышки подшипников на тихоходном валу:мм

Высота осей редуктора мм.

Размеры литых переходов:

Проверочный расчет тихоходного вала редуктора

Материал вала Сталь 45 МПа МПа.

Составляем расчетную схему (рис. 6.1 а).

Определяем допускаемую радиальную нагрузку на выходном конце вала:

Определяем силы в зацеплении (формулы 8.26 [1]):

Определяем реакции в опорах и строим эпюры изгибающих и вращающих моментов (рис. 6.1).

В вертикальной плоскости (рис. 6.1 б):

Строим эпюры изгибающих моментов.

В горизонтальной плоскости (рис. 6.1 в):

Рисунок 6.1 – Расчетная схема эпюры изгибающих и вращающих моментов

Расчитываем эквивалентные изгибающие моменты в сечениях

I-I и II-II (рис. 6.1 д):

Опасным сечением будет сечение в опоре 2. Проверим статическую прочность вала в этом сечении.

Определяем эквивалентное напряжение:

Условия прочности выполняются.

Определим пределы выносливости:

Определим запасы на сопротивление усталости по формулам

где и - амплитуды переменных составляющих

и - амплитуда постоянных составляющих

и - масштабные коэффициенты

и - эффектные коэффициенты концентрации напряжений

По графику 15.5 с. 301 [1] кривая 2 находим =0.7

По графику 15.6 с. 301 [1] кривая 1 находим =1 МПа

По таблице 15.1 с. 300 [1] получаем =1.85 МПа и =1.4 Мпа

По формуле 15.3 с.299 [1] определим суммарный коэффициент запаса:

Проверяем жёсткость вала. Для определение прогиба используем таблицу 15.2 с. 303 [1]. Средний диаметр принимаем равным dк=60 мм.

Прогиб в вертикальной плоскости от силы Fr:

Прогиб в горизонтальной плоскости от сил Ft и FM:

Определяем суммарный прогиб:

Определяем допускаемый прогиб (с.302 [1]):

Так как то вал отвечает необходимым условиям жёсткости.

Выбор и расчет шпоночных соединений привода

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения выбираем по ГОСТ 10748 – 68 в соответствии с диаметром вала в месте установки шпонки. Расчетную длину шпонки округляем до стандартного значения согласуя с размером ступицы.

Выбранные шпонки проверяем на смятие по формуле 6.1 (с. 88 [1]):

Проверяем шпонки установленные на быстроходном валу:

– проверочное напряжение на смятие шпонки расположенной на быстроходном валу соединяющая вал с полумуфтой

– напряжение на смятие шпонки расположенной на промежуточном валу:

напряжение на смятие шпонки расположенной на тихоходном валу соединяющей вал с колесом:

– напряжение смятие шпонки расположенной на тихоходном валу под полумуфту:

Все выбранные шпонки удовлетворяют напряжениям смятия так как при посадках с натягом МПа.

Таблица 7.1 - Шпонки призматические ГОСТ 10748 – 68

Выбор и расчет подшипников привода

По диаметрам валов под подшипники определенных в разделе 4 выбираем подшипники. Шариковые радиальные однорядные по ГОСТ 8338 – 75 для быстроходного промежуточного и тихоходного валов.

Таблица 8.1 - Подшипники роликовые конические однорядные по ГОСТ 8338-75

Обозначение подшипников

Проверочный расчет подшипников качения тихоходного вала. Проверка подшипников тихоходного вала по динамической грузоподъемности.

Определяем полные радиальные реакции опор А и В:

Производим проверку подшипника опоры А так как он является более нагруженным.

Условие выбора подшипника по динамической грузоподъемности:

где – требуемая динамическая грузоподъемность.

– паспортная динамическая грузоподъемность.

где – ресурс работы редуктора млн. об (берем из раздела 2.1).

– для шариковых подшипников.

Условие по динамической грузоподъемности выполняется

Проверим подшипник по статической грузоподъемности:

и – для однорядных и двухрядных радиальных шарикоподшипников ([1] с. 337).

Условие статической грузоподъемности выполняется

Выбор соединительных муфт

Для соединения вала редуктора и вала электродвигателя применяем упругую втулочно-пальцевую муфту по ГОСТ 21424-93.

Определяем расчётный момент (с. 364 [1]):

Момент передаваемый муфтой 250 Н.м

Проверим муфту по напряжениям смятия резиновых втулок

где мм – диаметр окружности на которой расположены пальцы

- длина резиновой втулки

Проверка муфты по напряжению изгиба пальцев:

Муфта отвечает всем условиям прочности.

Для соединения вала редуктора и приводного вала с барабаном применяем зубчатую жестко-компенсирующую муфту по ГОСТ 5006 – 75 [3].

Расчетный момент определяем по формуле:

где – коэффициент режима работы .

Момент передаваемый муфтой Нм (см. таблицу 6.6 [3]).

Проверка муфты по напряжениям снятия рабочих поверхностей зубьев:

где – модуль зацепления

Обоснование и выбор смазочных материалов

В редукторе применяют наиболее простой способ смазки – картерный непроточный (окунание зубьев зубчатых колёс в масло залитое в корпус). Этот способ смазки был выбран потому что окружные скорости не превышают 12..15 мс.

По рекомендациям меньшее колесо должно погружаться в масло не менее чем на две высоты зуба а минимальное расстояние от вершин зубьев до дна масляной ванны должно быть не менее (5÷10)m.

Принимаем для смазки редуктора масло трансмиссионное ТМ-3-9 ГОСТ 17472-85 имеющее кинетическую вязкость .

Объём заливаемого масла определяем по формуле

где – внутренняя длина редуктора дм;

– внутренняя ширина редуктора дм;

c – высота масла в редукторе дм.

Для смазки подшипников так как окружная скорость валов менее 3 мс то применяем наиболее распространённую для подшипников смазку:

жировая 1-13 ГОСТ 1631-61.

Техника безопасности и экологичность проекта

При разработке привода ленточного конвейера учитывались требования безопасности и экологичности его работы.

На валах в крышках подшипниковых узлов редуктора предусмотрена установка уплотнений для защиты редуктора от попадания в него пыли и грязи а также для предотвращения вытекания масла из корпуса редуктора. Для слива отработавшего масла внизу корпуса имеется сливное отверстие также в корпусе установлен жезловый маслоуказатель для проверки количества оставшегося масла. Наверху корпуса для контроля за работой редуктора существует смотровой люк в котором предусмотрена отдушина для выравнивания давления внутри редуктора и охлаждения масла в корпусе. Конструкцией также учтено удобство транспортировки и установки редуктора за счет использования рым-болтов.

Для устранения несоосности валов редуктора и электродвигателя их устанавливают на общей раме сваренной из элементов сортового проката.

Также для соединения валов и для компенсации их несоосности в приводе используются муфты.

Таким образом разработанный привод отвечает всем требованиям техники безопасности.

При выполнении курсового проекта по дисциплине «Детали машин» были закреплены знания полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика сопротивление материалов материаловедение.

Целью данного курсового проекта является проектирование привода ленточного конвейера который состоит как из простых стандартных (муфта болт) деталей так и из деталей форма и размеры которых определяются на основе конструкторских технологических экономических и других нормативов (корпус крышки редуктора валы и д.р.).

В ходе решения поставленной передо мной задачи была освоена методика выбора элементов привода получены навыки проектирования позволяющие обеспечить необходимый технический уровень надежность и долгий срок службы механизма.

Список используемых источников

Иванов М. Н. Детали машин: Учебник для студентов высшей технической учебных заведений. – 5-е изд. пераб. – М.: Высш. сш. 1991. 383 с.

Курмаз Л.В.Скойбеда А.Т. Детали машин: Проектирование. – 2-е изд. пераб. – Мн.: Технопринт. 2002. 295 с.

Расчеты деталей машин: Справочное пособиеА. В. Кузмин И. М. Чернин Б. С. Козинцов.- 3-е изд. перераб. и доп.- Мн.: Выш. шк. 1986.-400с.:ил.

![]() сп привод.doc

сп привод.doc

ПЛК-3800-1.03.00.000 СБ

ПЛК-3800-1.05.00.000 СБ

Муфта 1-2500-60-1 У2

Муфта 250-32-2-У3 ГОСТ 21424-93

Болт фундаментныйГОСТ 24379.1-80

Белорусско-Российский

университет гр.ПДМЗ-112

Двигатель асинхронный 4А112М8АУ3

![]() сп рама.doc

сп рама.doc

Швелер №16 ГОСТ 8240-89

Швелер №14 ГОСТ 8240-89

Белорусско-Российский

университет гр.ПДМЗ-112

![]() сп редуктор.doc

сп редуктор.doc

ПЛК-3800-1.00.29.000

ПЛК-3800-1.00.27.000

ПЛК-3800-1.00.17.000

ПЛК-3800-1.00.28.000

Колесо зубчатое тихоходное

Вал-шестерня промежуточный

Колесо зубчатое быстроходное

Маслоуказатель жезловый

Белорусско-Российский

университет гр.ПДМЗ-112

-35 х 58-1 ГОСТ 8752-79

-60 х 85-1 ГОСТ 8752-79

Подшипники ГОСТ 8338-75

Шпонки ГОСТ 23360-78

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 20.08.2014