Бетонораздатчик

- Добавлен: 25.10.2022

- Размер: 6 MB

- Закачек: 1

Узнать, как скачать этот материал

Подписаться на ежедневные обновления каталога:

Описание

Бетонораздатчик

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

Контент чертежей

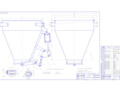

![]() Бункер.dwg

Бункер.dwg

Размеры для справок.

Остальные ТТ по СТБ 1022-96.

Шайба Н.18 ГОСТ 11872-89

Техническая характеристика

Технические требования

![]() Чертеж общего вида.dwg

Чертеж общего вида.dwg

Скорость передвижения бетонораздатчика

Технические требования

Размеры для справок.

Остальные ТТ по СТБ 1022-96

Механизм передвижения

Шайба 22 ГОСТ 10906-78

![]() ПЗ бетонораздатчик.DOC

ПЗ бетонораздатчик.DOC

Содержание записки рассматривает следующие вопросы:

Назначение и описание конструкции бетонораздатчика;

Определение основных параметров бетонораздатчика;

Расчет затвора бетонораздатчика;

Расчет механизма передвижения бетонораздатчика;

Охрана труда при работе бетонораздатчика.

Ключевые слова: форма бетон питатель лента.

В процессе выполнения данного курсового проекта изучен принцип действия и алгоритм расчета основных параметров бетонораздатчика.

При производстве строительный изделий и конструкций для транспортирования промежуточного хранения и укладки бетонных и растворных смесей применяют бадьи накопительные бункеры самоходные бункеры бетонораздатчики и бетоноукладчики.

Целью курсовой работы является проектирование бетонораздатчика для укладки изделия длиной 600 мм.

Назначение описание конструкции и принципа работы бетонораздатчика.

Оборудование для транспортирования и укладки бетонной смеси разделяют на следующие группы: для подами смеси от бетоносмесительных установок (БСУ) к зонам раздачи и формовочным постам; для раздачи смеси на формовочных постах; для раздачи и распределения смеси на формовочных постах; для раздачи распределения и разравнивания смеси па формовочных постах; для раздачи распределения разравнивания и уплотнения смеси на формовочных постах. В каждой группе различают две подгруппы в зависимости от пластичности смеси которая оказывает существенное влияние на выбор рабочих органов применяемого оборудования.[1]

Применение жестких бетонных смесей связано с высокой трудоемкостью формования и использованием интенсивных средств уплотнения. Развитие химизации совершенствование технологии формования создание новых универсальных добавок-пластификаторов наметило тенденцию расширения использования пластичных смесей трудоемкость формования которых значительно ниже.

Наиболее универсальным средством подачи бетонной смеси от БСУ является адресная подача применимая как для жестких так и для пластичных смесей.

Оборудование выполняющее только функции приема и раздачи бетонной смеси на формовочных постах получило название бетонораздатчиков оборудование выполняющее наряду с приемом и раздачей распределение— бетоноукладчиков. Последние могут выполнять в ряде случаев также разравнивание заглаживание и уплотнение бетонной смеси.

Обязательными элементами любого бетонораздатчика являются расходный бункер и рабочие органы монтируемые на рамной конструкции. Наиболее широко применяют бетонораздатчики работающие на механическом принципе действия однако существуют конструкции в которых выдача смеси осуществляется под действием давления сжатого воздуха.

Массовое распространение получила порционная раздача и укладка бетонной смеем. На конвейерах непрерывного действия (например прокатный стан инж. Козлова и т. п.) используют бетоноукладчики также непрерывного действия.

Наряду с конвейерами имеющими продольное расположение форм применяются конвейерные линии где формы установлены поперек движения конвейера что отражается па конструкции бетонораздатчиков.

Бетонораздатчики могут быть наземные и подвесные. К наземным относятся раздаточные вагонетки и самоходные бетонораздатчики. Подвесные — это различной конструкции бадьи и вибробадьи.

В качестве бетонораздатчиков часто используются также ленточные транспортеры: стационарные или передвижные в наземном или подвесном исполнении.

При устройстве фундаментов для увеличения зоны охвата применяются полноповоротные ленточные транспортеры-бетонораздатчики с телескопической стрелой.

На предприятиях изготовляющих панели кассетным способом все большее применение в качестве бетонораздатчиков находят установки пневматического транспорта.

Простейшие подвесные средства доставки бетонной смеси из бетоносмесительного цеха к месту формования изделий —бадья и вибробадьи. Как правило они перемещаются с помощью кранов.

Вибробадья (рис. 1) состоит из бункера 1 помещенного внутри каркаса 2 секторного затвора 3 и вибратора 4. К грузозахватному устройству крана вибробадья подвешивается с помощью траверсы 5

Рисунок 1– Вибробадья.

Простейшими наземными средствами раздачи бетонной смеси являются раздаточные вагонетки опрокидного или бункерного типов. Опрокидные раздаточные вагонетки как правило перемещаются вдоль изделий параллельно и разгружают бетонную смесь в сторону. Бункерные раздаточные вагонетки перемещаются над изделиями и выдают бетонную смесь в расположенные ниже их формы. Они обычно оборудуются секторными затворами. Наиболее эффективны и производительны самоходные бетонораздатчики. Они как правило являются машинами наземного типа. Самоходные бетонораздатчики могут быть оборудованы либо только затворами либо затворами и питателями. При этом в качестве питателей в основном применяются ленточные транспортеры. В зависимости от степени подвижности питателя самоходные бетонораздатчики могут быть: с поворотом питателя в горизонтальной плоскости с перемещением или поворотом питателя в вертикальной плоскости и универсальные. В последних питатель может поворачиваться как в горизонтальной так и в вертикальной плоскости. Кроме того существуют бетонораздатчики с изменением вылета питателя.

Эффективная работа бетонораздатчиков зависит от правильного выбора рабочих органов.

На рис. 2 показаны схемы рабочих органов используемых при раздаче бетонной и растворной смеси ее распределении в формах а также при комплексном осуществлении процесса формования с уплотнением без применения виброплошадок. Раздача бетонной и растворной смеси выполняется как правило при относительном перемещении рабочих органов и форм в горизонтальной плоскости.

Рисунок 2 - Схемы рабочих органов раздачи бетонной смеси:

а — с опрокидным бункером; б — с челюстным затвором; в — с гибким резиновым насадком снабженным зажимом; г — с секторным затвором; д — с ленточным питателем; с - с барабанным питателем; ж — с вибролотковым питателем; з — с лотково-кареточным питателем; и — с винтовым питателем; к — с ложковым питателем;

— гидропривод; 2 — бункер; 3 - бетонная смесь; 4 - плоская форма; 5 — челюстной затвор; 6 — зажим; 7 резиновый насадок; 8 — вибропобудитель; 9 — секторный затвор; 10 — копильннк; 11 - ленточный питатель; 12 - барабанный питатель; 13 — вибропривод; 14 - вибролотковый питатель; 15 — пружинная подвеска; 16 — шибер; 17 — кривошипно-шатунный привод; 18 — лотковый питатель; 19 — винтовой питатель; 20 — ложковый питатель; 21 — форма трубы.

Широкое распространение получили бетонораздатчики с ленточными барабанными и вибролотковыми питателями. Ленточный питатель позволяет наиболее точно дозировать бетонную смесь. Бункер такого бетонораздатчика снабжен колышком с заслонкой образующей с лентой щель размер которой регулируется механизмом открывания заслонки. Копильник создает запас бетонной смеси перед заслонкой. Заслонкой можно не только регулировать толщину слоя смеси но и профилировать этот слой и поперечном направлении т. е. подавать но ширине формы разное количество смеси если толщина изделия (например ребристых панелей) неодинакова. При производстве железобетонных изделий тина труб в вертикальном положении применяют бетонораздатчики с винтовым питателем. Для изготовления железобетонных труб методом центрифугирования необходимо подавать смесь сравнительно равномерно по длине внутрь горизонтальной формы. В этих случаях применяют ленточные или лотковые раздатчики.

Необходимость изготавливать изделия сложной конфигурации с заполнением как широких так и узких полостей различного направления привела к созданию универсального распределительного средства в виде поворотной воронки с прямоугольным узким и длинным выпускным отверстием.

Хороший эффект распределения и уплотнения жесткой бетонной смеси может быть получен при использовании ящичного питателя с установленными в нем неприводными роликами совершающего возвратно-поступательное движение в направлении поперечном к движению формы.

Безвибрационное распределение и уплотнение жестких растворных смесей может обеспечиваться при использовании центробежного метателя представляющего собой быстро вращаемую лопасть на которую ленточным питателем интенсивно подается смесь. Для равномерного распределения бетонной смеси по сечению формуемой вертикально железобетонной трубы используют виброконусный питатель. Подаваемая на вершину конуса смесь под действием направленной вибрации распределяется по всей поверхности конуса и стекает в форму.

Самоходный бетонораздатчик с затвором (рис. 3) состоит из рамы 6 внутри которой помещен бункер 7 с затвором 8 и механизма передвижения. Управление затвором осуществляется вручную через штурвал 9. Привод передвижения бетонораздатчика включает в себя электродвигатель 4 редуктор 3 и цепную передачу 2 которая передает крутящий момент на приводные колеса 1.

После загрузки бункера бетонной смесью включается механизм передвижения и бетонораздатчик продвигается над формой. При периодическом открывании затвора бетонная смесь заполняет форму. Выход бетонной смеси облегчается вибратором 5 установленным на одной из стенок бункера.

Рисунок 3 – Бетонораздатчик с затвором.

На рисунке 4 приведен портальный бетонораздатчик. Бетонораздатчик состоит из бункера с затвором 1 управляемый пневмоцилиндром портальной сварной рамы 2 и механизма передвижения 3 смонтированного в нижней части портальной рамы.

Рисунок 4 - Бетонораздатчик

Определение основных параметров бетонораздатчика.

Основными параметрами бетонораздатчиков являются : производительность бетоноукладчика по выдаче смеси максимальный размер изделия геометрические параметры раздаточного бункера: вместимость бункера м; геометрические параметры выходного отверстия бункера; скорость передвижения бетонораздатчика ммин[2]

Для машин циклического действия:

где Пкон – объёмная производительность бетоноукладчика за 1 час чистой работы без учёта возможных простоев и времени на загрузку;

kН – коэффициент наполнения бункера kН=08 085;

nкон – число циклов за час чистой работы машины:

где Тц кон – время одного цикла с учётом только продолжительности рабочего хода.

где tР.Х. – время рабочего хода (разгрузки смеси) с:

где - скорость рабочего хода мс ();

- число форм одновременно установленных на линии с учетом что пролет формования составляет до 12 м следовательно

Таким образом необходимая емкость бункера равна:

С другой стороны производительность бетонораздатчика зависит от пропускной способности бункера которая зависит в свою очередь от площади выходного отверстия

где - площадь выпускного отверстия бункера м;

- скорость истечения материала мс.

Наилучшее истечение материала обеспечивает форма отверстия с максимальным гидравлическим радиусом

где - коэффициент истечения для бетонной смеси ;

- радиус выходного отверстия м

Минимальная площадь выходного отверстия

где dм -средний размер кусков фракции щебня в бетонной смеси для марки бетона М300 фракция щебня ;

φв - угол внутреннего трения (табл.1).

Размер стороны отверстия должен быть не менее 6dм т.е. не менее 015м.

Находим минимально допустимый диаметр отверстия воронки

Уточняем площадь выходного отверстия

Таблица 1 - Нормативные значения характеристик некоторых строительных материалов.

Угол внутр.трения град

Угол трения о сталь град

Теперь находим скорость истечения материала из бункера

Геометрические параметры бункера приведены на рисунке 4.

Рисунок 4 – Геометрические параметры бункера

Откуда пропуская способность бункера равна

Сравнивая значения пропускной способности бункера и заданной производительности соответственно видно размеры выходного отверстия выбраны правильно т.е. .

Регулировку необходимой пропускной способности производим при помощи затвора бункера.

Назначаем сечение верхней части бункера после чего проверим свой выбор

Геометрический объем бункера

где - объем воронки ;

- объем цилиндрической части бункера .

Объем цилиндрической части бункера

Высота цилиндрической части бункера

Проверим угол наклона стенок

Расчет мощности привода бетонораздатчика.

Кинематическая схема привода бетонораздатчика приведена на рис.5

Рисунок 5– Кинематическая схема привода бетоноукладчика:

- электродвигатель; 2- тормоз; 35 - муфта с упругими элементами; 4- редуктор; 6 - колесо приводное.

Мощность необходимую для передвижения бетонораздатчика по рельсам можно найти по формуле:

где - скорость движения питателя мс;

- сопротивление движению бетонораздатчика по рельсам Н.

Определяем силу сопротивления при передвижении бетонораздатчика. Сила сопротивления бетонораздатчика по рельсовому пути

где Gб – вес бетонораздатчика Н (с учетом параметром прототипов Gб = 52000 Н);

Gс – вес бетонной смеси Н ( );

= 00008 – коэффициент трения качения ходовых колес;

– коэффициент трения в цапфах колес;

– коэффициент учитывающий трение колес о рельсы;

– диаметр цапф колес.

Тогда сила сопротивления равна

Зная силу сопротивления движению находим мощность привода бетонораздатчика

где – максимальная скорость передвижения загруженного бетоноукладчика ;

h – КПД передачи привода принимается равным 08 ÷ 09.

Выбираем электродвигатель крановый серии MTF:

Отношение вращающего момента к номинальному:

начального пускового 16

Синхронная частота вращения обмин 490

Номинальный момент электродвигателя:

Частоту вращения колеса определяем по формуле:

Определим передаточное число механизма передвижения бетоноукладчика

Выбираем редуктор по заданной мощности и передаточному числу привода ВК-300 ГОСТ 21426-75:

Межосевое расстояние мм

тихоходной ступени ..300

Номинальное передаточное число 5094

Номинальный крутящий момент

на тихоходном валу кгс*м .25

Номинальная радиальная нагрузка

на выходном валу кгс

Между двигателем и редуктором устанавливаем упругую втулочно-пальцевую муфту ГОСТ 21424-75 для компенсации ударов при пуске и торможении:

Номинальный крутящий момент Н*м ..250

Частота вращения обмин не более 3800

Смещение валов не более

Обозначение муфты: Муфта упругая втулочно-пальцевая 250-40-I.1 У3 ГОСТ 21424-75.

Соединение трансмиссионных валов с концами вала редуктора произведем фланцевыми открытыми муфтами ГОСТ 20761-75 выбор производим по максимальному допустимому крутящему моменту на выходном валу редуктора:

Муфта фланцевая 4000-80-12 ГОСТ 20761-75.

Расчет привода затвора.

В бетонораздатчике установлен клапанный затвор. Рассмотрим его работу. На рисунке 6 приведен механизм открывания затвора. Затвор 1 поворачивается относительно точки О. Механизм открывания является колено-рычажным. Пневмоцилиндр 4 связан через сектор 3 с регулируемой тягой 2 которая в свою очередь и управляет затвором.

Рисунок 6 – Механизм открывания затвора

Запишем уравнение равновесия системы

где - нагрузка на клапанный затвор Н;

- усилие на пневмоцилиндре Н;

- длины плеч рычагов.

где - плотность бетонной смеси кгм ;

- площадь выходного отверстия м ;

- полная высота бункера м

Выражаем необходимое усилие на пневмоцилиндре

Выбираем давление в пневмосистеме

Выбираем пневмоцилиндр из стандартного ряда

- диаметр поршня 75 мм

- диаметр штока 27 мм.

К работе формовщиком железобетонных изделий и конструкций допускаются лица не моложе 18 лет признанные годными к данной работе медицинской комиссией прошедшие обучение по соответствующей программе и имеющие удостоверение на право выполнения данной работы.[56]

Вновь поступающий на работу формовщик железобетонных изделий и конструкций (далее - "формовщик") должен пройти вводный инструктаж по безопасности труда экологическим требованиям а также первичный инструктаж на рабочем месте о чем должны быть сделаны соответствующие записи в журналах с обязательными подписями инструктируемого и инструктирующего.

Первичный инструктаж на рабочем месте проводится с каждым формовщиком индивидуально с практическим обучением безопасным приемам и методам работ.

Все формовщики после первичного инструктажа на рабочем месте и проверки знаний в течение первых 3-5 смен (в зависимости от стажа опыта и характера работы) выполняют работу под наблюдением бригадира или мастера после чего оформляется допуск их к самостоятельной работе. Допуск к самостоятельной работе фиксируется датой и подписью инструктирующего в журнале регистрации инструктажа на рабочем месте.

Периодическая проверка знаний по безопасности труда у формовщика должна проводиться не реже чем один раз в 12 месяцев о чем делается соответствующая отметка в удостоверении.

Результаты проверки знаний требований безопасности оформляются протоколом заседания комиссии.

Повторный инструктаж с формовщиком должен проводиться не реже чем через 3 месяца.

При изменении технологического процесса замене или модернизации оборудования приспособлений инструмента при нарушении формовщиком требований безопасности которые могут привести или привели к травме аварии пожару а также при перерывах в работе более чем на 30 календарных дней по требованию органов надзора проводится внеплановый инструктаж.

О проведении повторного и внепланового инструктажа производится соответствующая запись в журнале регистрации инструктажа на рабочем месте с обязательной подписью инструктируемого и инструктирующего.

При регистрации внепланового инструктажа указывается причина вызвавшая его проведение.

Знания полученные при инструктаже проверяет работник проводивший инструктаж.

Рабочий получивший инструктаж и показавший неудовлетворительные знания к работе не допускается. Он обязан вновь пройти инструктаж.

При выполнении работ в опасных и особо опасных условиях а также других несвойственных работ проводится целевой инструктаж и выдается наряд-допуск (ГОСТ 12.0.004-90).

Формовщик обязан соблюдать правила внутреннего трудового распорядка а также правила пожарной безопасности утвержденные на предприятии. Курить разрешается только в специально отведенных местах.

Формовщик должен быть обеспечен спецодеждой спецобувыо и средствами индивидуальной защиты предохранительными приспособлениями в соответствии с действующими нормами и условиями работ.

Профилактический осмотр и ремонт виброплощадок бетоноукладчиков кантователей и другого оборудования производится слесарями. Формовщику запрещается производить ремонт и наладку агрегатов.

При обнаружении неисправностей у токоведущих или защитных частей электроустройств - обрыве провода повреждении изоляции заземления ограждения и т.д. - формовщик обязан немедленно сообщить об этом сменному мастеру и вызвать электромонтера для устранения неисправностей.

Не приступать к работе до устранения неисправностей.

Формовщик должен знать и уметь оказывать первую доврачебную помощь пострадавшим.

Формовщик должен соблюдать правила личной гигиены. Перед приемом пищи или курением необходимо мыть руки с мылом.

Для питья необходимо пользоваться водой из специально предназначенных для этой цели устройств (сатураторы питьевые бачки фонтанчики и т.п.).

За невыполнение требований инструкции разработанной на основе данной типовой инструкции формовщик несет ответственность согласно правилам внутреннего трудового распорядка и действующему законодательству.

Требования безопасности перед началом работы

Перед началом работы формовщик должен:

- проверить состояние рабочей одежды и других средств индивидуальной защиты и приспособлений (защитной каски противошумных наушников защитных очков рукавиц и т.д.);

- надеть спецодежду спецобувь и защитную каску;

- убедиться в наличии ограждения вращающихся частей бетоноукладчика рольганга установки для электротермического и механического натяжения арматуры и других механизмов;

- проворить наличие и исправность необходимого для работы инструмента приспособлений (кувалд гаечных ключей скребка пневмогайковерта и т.д.) заземления электрооборудования.

Исправный инструмент должен удовлетворять следующим требованиям:

- кувалда должна иметь ровную слегка выпуклую ударную поверхность должна быть надежно закреплена на рукоятке боковыми пластинами или стальными клиньями; рукоятка должна иметь овальную форму и быть несколько утолщена к свободному концу поверхность должна быть гладкой без трещин заусенцев и сучков;

- размеры гаечных ключей и головки пневмогайковерта должны соответствовать размерам гаек;

- крепление воздушных шлангов на пневматическом инструменте должно осуществляться с помощью зажимов или хомутиков. Применять скрутки проволок для этой цели запрещается;

- инструмент и приспособления должны быть сухими и незамасленными;

- места присоединения шлангов к пневмоинструменту (пневмовибратору распылителю пневмогайковерту) и соединения шлангов между собой не должны пропускать воздух и смазку;

- проверить плотность закрытия люков приямков;

- осмотреть и проверить исправность сигнализирующих приборов;

- проверить достаточность освещения которое должно обеспечивать четкую видимость фронта работы работающего непосредственно близко от производственного оборудования. При применении местного переносного освещения напряжение сети не должно превышать 42 В. Включение такого светильника должно осуществляться через штепсельное соединение (розетку).

При подготовке форм и оснастки формовщик должен соблюдать следующие меры безопасности:

- проверить годность форм (наличие клейма с датой испытания);

- проверить надежность запорных устройств формы и ограничителей поворота бортов при их открывании. Для открывания и закрывания форм должны быть специальные приспособления. Увязка и крепление проволокой неисправных затворов в формах запрещена;

- очистку смазку и сборку форм производить только на отведенном для этой цели месте цеха или полигона;

- металлическую опалубку очищают от налипшей бетонной смеси металлическими щетками с электро- или пневмоприводами скребками и т.п.

При очистке форм формовщик должен пользоваться защитными очками.

Смазку форм производить только на специальных постах пистолетами-распылителями или специальными наконечниками.

Ручная смазка форм запрещается. Для нанесения смазки под давлением должны применяться распылители с длинной рукояткой (18-2 м).

На посту смазки форм сварочные работы запрещаются.

Места проведения натяжения арматуры должки быть ограждены щитами или сетками высотой не менее 18 м на ограждениях должны быть вывешены плакаты: "Осторожно - опасная зона!".

В этих местах во время проведения натяжений арматуры должны гореть сигнальные лампочки красного цвета;

- при натяжении арматуры электротермическим способом установка для нагрева арматуры должна быть надежно заземлена; арматуру следует извлекать из контактов только после выключения тока.

При подготовке к работе бетоноукладчика (бетонораздатчика) формовщик должен:

- проверить исправность концевых выключателей в конце рельсового пути бетоноукладчика (бетонораздатчика);

- проверить наличие и исправность разравнивающих и заглаживающих устройств на бетоноукладчике исключающих применение ручного труда.

При подготовке к работе электрифицированного инструмента (виброрейка виброплощадка) необходимо проверить состояние изоляции электропроводов исправность включателя и наличие заземления.

Требования безопасности во время работы

Подавать установленный сигнал предупреждающий обслуживающий персонал о пуске механизмов и оборудования.

При выгрузке бетонной смеси из тары (бункера бадьи) следить чтобы днище тары находилось на высоте не более 1 м от уровня поверхности площадки или ранее уложенного бетона.

Разгружать бетон из кузова автосамосвала только при помощи скребков или лопат с удлиненными ручками стоя на земле но не со стороны разгрузки смеси. Стоять на наклонном кузове автосамосвала или на его колесах запрещается.

Перед укладкой бетона в форму предварительно проверить правильность установки и закрепление монтажных петель закладных деталей надежность соединения частей формы.

При укладке бетона механизированным способом (бетоноукладчиком ленточным питателем и т.д.) необходимо:

- следить за тем чтобы в зоне движения а также на верхней площадке не находились люди;

- перед пуском подать установленный сигнал;

- следить при вводе стрелы и укладки бетона в формы чтобы движущиеся части питателя не прикасались к форме;

- загрузку ленты материалами производить только при достижении установленной скорости;

- следить за равномерным и правильным движением ленты цепи не допускать ее провисания или перекоса а также перегрузки ленты. Запрещается очистка смазка барабаном цепей роликов очистительных ножей на ходу конвейера шнека устранять пробуксовку ленты подбрасыванием на ходу канифоли опилок песка и т.п.

При работе на центрифуге необходимо:

- при пуске центрифуги сначала включить ее на малые обороты при этом проверить работу прибора указывающего число оборотов формы и отрегулировать правильность установки формы с помощью домкратов;

- укладку бетона в форму производить по команде рабочего занятого управлением центрифуги с помощью бетоноукладчика;

- при установке формы на ремни центрифуги находиться в безопасной зоне при этом подходить и поправлять форму допускается только с торца формы при условии если форма опущена на расстояние от основания ремней на 200 мм;

- работа центрифуги должна производиться только при закрытых торцевых и верхнем ограждениях. Работа при открытых торцевых и верхнем ограждениях запрещается;

- по окончании загрузки формы повышение оборотов центрифуги должно производиться плавно. Таблица оборотов формы в центрифуге должна быть вывешена на рабочем месте;

- во время вращения формы следить за тем чтобы форма при повышении оборотов не била не уходила в сторону от оси вращения.

В противном случае необходимо снизить обороты и произвести регулировку с помощью домкратов.

При работе на кантователе необходимо:

- строповку и отцепку строп от формы на кантователе в момент его нахождения в горизонтальном положении производить только при зафиксированных упорах;

- следить за тем чтобы форма с изделием устанавливаемая на кантователь располагалась раструбком в сторону опорной площадки а бандажи формы опирались на призму;

- при переводе формы из вертикального в горизонтальное положение и наоборот форма должна закрепляться с помощью строп или специального приспособления к металлической конструкции рамы кантователя;

- при переводе кантователя из горизонтального положения в вертикальное формовщик должен предварительно снять упоры.

При работе на вибрационном столе или с вибрационным инструментом необходимо:

- следить за исправным состоянием электрического кабеля и заземления;

- форму подлежащую заполнению бетонной смесью необходимо устанавливать только по центру вибрационного стола а при необходимости она должна быть закреплена соответствующими приспособлениями;

- после включения вибрационного стола следить за правильностью укладки бетонной смеси не допускать сползания формы на край стола. Находиться на вибрационном столе или облокачиваться на него оставлять инструмент и другие предметы запрещается.

При работе с ручным или пневматическим инструментом (пневмовибратор отбойный молоток пневмогайковерт и др.):

- следить за исправностью инструмента (кувалды гаечного ключа ломика гайковерта и т.д.);

- следить за исправностью воздухопровода и шлангов. Особое внимание необходимо обратить на то чтобы шланги во время работы не перегибались под острым углом и не повреждались;

- при уходе с рабочего места даже на короткое время закрывать вентиль на воздухопроводе;

- открывать вентиль на воздухопроводе только после присоединения шлангов к магистрали и инструменту;

- при работе с отбойным молотком запрещается: работать при давлении сжатого воздуха превышающем 5 атм; испытывать молоток и работать молотком без концевого колпака крепящего пику;

- при разрыве или расцеплении шланга необходимо выключить пневмоинструмент и перекрыть вентиль на воздушном трубопроводе.

Строповку изделий необходимо производить за все имеющиеся зацепочные петли в изделиях или формах т.е. в соответствии со схемой строповки грузов вывешенной на рабочем мосте формовщика.

При перемещении груза соблюдать расстояние которое должно быть между выступающими предметами и перемещаемым грузом не менее 05 м. Следить за тем чтобы в зоне перемещения груза и на его пути не находились люди.

Укладку форм на пост распалубки и готовых изделий в местах отведенных для их складирования производить только на специально предназначенные подкладки и прокладки с соблюдением габарита прохода между формами и изделиями: на посту распалубки между откидными бортами форм - 15 м в местах складирования изделий - 1 м.

При укладке изделий и форм круглого сечения подкладки и прокладки должны быть по краям оборудованы боковыми надежными упорами или башмаками препятствующими их раскатыванию в период хранения и складирования.

Требования безопасности в аварийных ситуациях

При обнаружении неисправностей освещения оборудования и ограждений а также рабочего инструмента форм предохранительных приспособлений установок для натяжения продольной арматуры тары необходимо сообщить мастеру (начальнику цеха) и не приступать к работе до их устранения.

При несчастных случаях подать сигнал аварийной остановки остановить работу и приступить к оказанию доврачебной помощи пострадавшему. Оказание доврачебной помощи пострадавшему производить в соответствии с "Типовой инструкцией N 22 по оказанию доврачебной помощи при несчастных случаях" ("Сборник типовых инструкций по охране труда для рабочих дорожного хозяйства" выпуск 1 М. 1993 г.).

Требования безопасности по окончании работы

По окончании работы формовщик обязан:

- отключить оборудование от электросети с помощью рубильника или автоматического выключателя;

- перекрыть воздух на воздушном трубопроводе;

- отсоединить воздушные шланги от трубопровода;

- очистить от бетона промыть закрепить в поднятом положении и запереть на замок формы вибрационные и пригрузочные щиты;

- привести в порядок инструмент приспособления средства индивидуальной защиты и убрать в предназначенное для их хранения место;

- закрыть крышками формовочные приямки и пропарочные камеры;

- принять душ или вымыть лицо и руки теплой водой с мылом переодеться;

- доложить мастеру об окончании работы о недостатках обнаруженных во время работы.

При сменной работе передать смену сменщику информировать его о работе всего оборудования и приспособлений поступающем материале записях в журнале работы возможных случаях возникновения аварийной ситуации нарушениях охраны труда и принятых мерах.

Сдачу и принятие смены производить в присутствии сменного мастера или бригадира.

Список использованных источников

Г.И. Горчаков Ю.М. Баженов. Строительные материалы- М.: стройиздат. 1986г.-387с. ил.

В.Д. Топчий. Справочник строителя-М.:стройиздат. 1987.-320с.ил.

Баженов Ю.М. Комар Н. Ф. Технология бетонных и железобетонных изделий. — М.: Стройиздат. 1984. .- 435 с. ил

И.И Колодзий Машинист бетоноукладчика и формовочного оборудования-М.: Высшая школа. 1970.-351с.ил

Бердичевский Г.И. Справочник по производству сборных железобетонных изделий. — М.: Стройиздат. 1988.- 385 с. ил.

Справочник по производству сборных железобетонных изделий. Под ред Михайлова К.В. — М.: Стройиздат. 1989.- 385 с. ил.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Обновление через: 15 часов 33 минуты