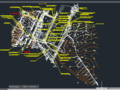

Газоснабжение района города Самара

- Добавлен: 14.05.2022

- Размер: 21 MB

- Закачек: 3

Описание

Содержит генеральный план, план с описанием аварийных режимов работ, план и разрезы котельной, аксонометрия и схема ГРПШ, установка шарового крана под ковер, установка блокиратора на шаровой кран, вход-выход из земли полиэтиленовых трубопроводов, перемычка для выравнивания давления между двумя газопроводами на плане, пункт провода-спутника, схема организации работ при прокладке газопровода нитью, прокладка полиэтиленовых газопроводов в траншее, схема организации приямков на переходе через а/д, схем засыпки траншеи(при работе на грунтах с высокой и низкой несущей способностью), схема организации работ по рытью траншеи одноковшовым экскаватором. Все спецификации присутствуют.

Состав проекта

|

|

Дополнительная информация

![]() Диплом Тулупов 21.06.2020.dwg

Диплом Тулупов 21.06.2020.dwg

Denominazione commerciale

Предохранительно-сбросной клапан котла

Закладная конструкция КИП и А

Направление движения среды

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ И ИЗОБРАЖЕНИЯ

Безнапорный дренажный трубопровод

Химподготовленная вода

Обратный трубопровод вторичного контура

Подающий трубопровод вторичного контура

Обратный трубопровод сетевой воды внутрикотлового контура

Подающий трубопровод сетевой воды внутрикотлового контура

Помещение химводоочистки воды

административно- хозяйственный пристрой

Сущ.котельная Н=7.0м V=5122м3

Параводяной теплообменник отопление

Кирпичная дымовая труба (сущ.)

Общие данные (продолжение)

Общие данные (начало)

ВЕДОМОСТЬ ТЕХНОМОНТАЖНАЯ

Трубопроводы горячей воды

Изолируемые оборудование

Теплоизоляционная конструкция

ВЕДОМОСТЬ ССЫЛОЧНЫХ И ПРИЛАГАЕМЫХ ДОКУМЕНТОВ

Спецификация оборудования

изделий и материалов

Прилагаемые документы

Обозначение Наименование

Наименование технологичес-

Изолируемые трубопроводы

номер типового проекта

УКАЗАНИЯ ПО АНТИКОРРОЗИОННОЙ ЗАЩИТЕ

Условия эксплуатации (состав

коэффициент заполнения

ОСНОВНЫЕ ПОКАЗАТЕЛИ ПО ЧЕРТЕЖАМ МАРКИ ТМ

ВЕДОМОСТЬ РАБОЧИХ ЧЕРТЕЖЕЙ ОСНОВНОГО КОМПЛЕКТА

Опорные конструкции и средства крепления

стальных трубопроводов внутренних санитарно-

-технических систем

Принципиальная тепловая схема.

Общие данные (окончание)

Дымовые газы с tух.г.=150°С

Металлические газоходы

Общая пояснительная записка

ВЕДОМОСТЬ ОСНОВНЫХ КОМПЛЕКТОВ РАБОЧИХ ЧЕРТЕЖЕЙ

Автоматизация комплексная

Тепломеханические решения котельных

Неизолируемые трубопроводы

Перед покрытием произвести пескоструйную обработку поверхности и ее обезжиривание. Покрытие наносить на сухую поверхность.

Газоснабжение (внутренние устройства)

Хоз-питьевой водопровод

ТЕПЛОМЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ

Наименование и техническая

Затвор дисковый поворотный (флан.) Ру=1

Заглушка эллиптическая

Закладные конструкции для КИП и А

Трубопровод из стальных электросварных труб по ГОСТ 10704-91

АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ

из стали гр.Вст3сп5 по ГОСТ 380-2005

Трубопровод из стальных водогазопроводных труб по ГОСТ 3262-75*

из стали гр.Вст3сп по ГОСТ 380-2005

Вода t = 110° - 85°С

по адресу: Самарская обл.

Техническое перевооружение центральной котельной МУП "АККПиБ

План котельной на отм.0

и материалов (на 1 котел 2.11.2011г.)

Котел водогрейный производительностью 4

Циркуляционный насос внутрикотлового кортура: Q=470м ч

классу А ГОСТ 9544-93

Задвижка стальная клиновая с выдв.шпинделем (флан.) Ру=1

Пластинчатый теплообменник системы отопления

количество пластин - 193шт.

Клапан обратный (флан.) Ру=1

Запорный кран под манометр Ду 15

Термоманометр радиальный ∅80

класс точности давления 1

класс точности температуры 2

в комплекте с обратным клапаном 12"

Манометр радиальный ∅80 шк. 0 15 бар

Бобышка для установки манометра и термоманометра Ду 12

Фильтр сетчатый (флан.) с пробкой Ру=1

Автоматический воздухоотводчик с отсекающим клапаном Ру=1

Заглушка эллиптическая ø250

Отвод крутоизогнутый 90°

ГОСТ 12820-80* 1-250-16

из стали гр.Вст3сп по ГОСТ 380-2005

цилиндры из стекловолокна

ТЕПЛОИЗОЛЯЦИОННЫЕ КОНСТРУКЦИИ

-масляно-битумное в два слоя по грунту ГФ-021

Антикоррозионное покрытие изолируемых трубопроводов

рованной алюминиевой фольгой AluComfort

Тройник переходный 273х8-219х8

Кирпичная дымовая труба (сущ.) øосн.4м

Демонтируемое оборудование.

Обозначение Наименование

Трубопроводы котельной. Разрез 2-2

Трубопроводы котельной. План на отм.0

Трубопроводы котельной. Разрез 1-1

разработана на основании технического задания заказчика и в соответствии со СНиП II-35-76 «Котельные установки» с изменениями N°1

“Правилами устройства и безопасной эксплуатации паровых с давлением пара не более 0

водогрейных котлов и водоподогревателей с температурой нагрева не выше 388К (115 град.С)” (Москва ПИООБГ

утвержденных приказом Минстроя России от 28.08.1992г. №205

согласованы с Госгортехнадзором России от 3.06. 1992 г. №03-3589. i1.5

В котельной установлены два паровых котла ДКВр-6

3 и один паровой котел ДЕ-1014. Рабочей документацией предусматривается перевод паровых котлов в водогрейный режим. Установленная мощность котельной после перевода паровых котлов в водогрейный режим составит 16

МВт. Котельная предназначена для отопления административных зданий и жилых домов. Потребители относятся ко II категории по надежности теплоснабжения. Основным топливом для котельной является природный газ с теплотой сгорания 8050 ккалм³. Резервное и аварийное - не предусматривается. Котельная работает с обслуживающим персоналом. Расход тепла составляет: 1) На отопление - 16030 кВт (13

Гкалчас); 2) На собственные нужды - 352

Гкалчас); 3) Потери в тепловых сетях - 73

88 Гкалчас). 4) Общая тепловая нагрузка составляет 6419 кВт (0

3 Гкалчас). Температура наружного воздуха принимается -30°С. Тепловая схема котельной - двухконтурная

с теплообменниками. В первичном (внутрикотловом) контуре предусматривается отпуск теплоносителя с температурным графиком 105°C - 70°С. В первичном контуре установлены два пластинчатых теплообменника ф."Этра" мощностью 10

2 МВт каждый. Для сохранения тепловой нагрузки одного теплообменника в водогрейном режиме котлов необходимо установить дополнительно 48 пластин на один существующий теплообменник. Проектом предусматривается установка двух теплообменников ф."Этра" мощностью 8

МВт. В проекте установлены три теплообменника мощностью 8

МВт каждый (1 - резервный

- рабочих). На обратном трубопроводе первичного контура

после теплообменников

устанавливаются два циркуляционных насоса ф.Grundfos тип NB 150-250271 (1 - рабочий

- резервный). Температурный график вторичного контура - 9570°С. Циркуляция воды во вторичном контуре предусматривается существующими насосами тип 1Д500-63 (2 шт). Циркуляция воды в переходный период предусматривается существующим насосом 1Д630-63 (1шт.). Рабочее давление в сети первичного контура составляет 4

бар. Рабочее давление в сети вторичного контура составляет 6

бар. Предельно-допустимое давление котлов составляет 10 бар. Для того

чтобы давление воды не превысило максимально допустимого значения

на каждом котле устанавлены предохранительно-сбросные клапана (сущ.)

с уровнем срабатывания 11 бар. Аварийный слив воды из котельной предусмотреть в охлаждающий колодец с последующим разбавлением холодной водой до температуры 40°C. Система химической подготовки воды - Nа-катионирование

существующая. Подпитка осуществляется автоматически при падении давления в обратном трубопроводе ниже 3 бар посредством устанавливаемых подпиточных насосов ф.Grundfos тип CR 1-6 (1 - рабочий

- резервный). Для компенсации тепловых расширений и поддержания статического давления в первичном и вторичном контурах проектом предусматривается установка в каждом контуре по одному мембранному расширительному баку V=2000 л тип Maxivarem S3 N20 H62 ф.Varem. Заполнение системы первичного контура осуществить химически очищенной водой или чистым конденсатом в обратный трубопровод. Удаление воздуха осуществляется через воздухоотводчики

установленные в верхних точках трубопроводов.

Трубопроводы котельной.

пит.насос (сущ.) ЦНСГ-60-198 демонтировать

сетевой насос 1Д 630-90(сущ.)

сетевой насос 1Д 500-63(сущ.)

Котел водогрейный производительностью 7

Maxivarem S3 N20 H62

Мембранный расширит. бак внутрикотлового контура

Подпиточный насос внутрикотлового кортура: Q=1

Заглушка эллиптическая ø150

Деаэратор ДС-25 (сущ.) на отм.+3

Экономайзер 1ЭП236 (сущ.)

Дымосос ДН-10 (сущ.)

Дымосос ВДН-11 (сущ.)

Дымосос ВДН-10 (сущ.)

-сущ.(доустановить 48шт.)

вывод в остывочный колодец(сущ.)

К потребителю ø325х7 (сущ.)

От потребителя ø325х7 (сущ.)

Принципиальная тепловая схема

ЭКСПЛИКАЦИЯ ОБОРУДОВАНИЯ

Мембр.расширит. бак V=2000л

Пластинчатый теплообменник системы

Затвор дисковый поворотный Ру=1

Обратный трубопровод сетевой воды внешнего контура

Подающий трубопровод сетевой воды внешнего контура

Условные обозначения

Фильтры Na-катионитовые (сущ.)

От ХВО (сущ.) Ду25х3

Подп.насос внутрикотл. контура:

Фильтр сетчатый (флан.) Ру=1

Затвор дисковый поворотный (флан.) ø80

Обратный трубопровод сетевой воды внешнего контура (сущ.)

Подающий трубопровод сетевой воды внешнего контура (сущ.)

Демонтируемое оборудование. План котельной на отм.0

Смесительный трехходовой клапан

В нижних точках системы установить спускники. Отвод дренажа предусмотреть в остывочный колодец

расположенный за пределами котельной. Система отопления котельной существующая. Температура в помещении котельной не менее +16°С. Естественное освещение котельной предусмотрено из расчета 0

м² на каждый м³ объема помещения. Площадь остекления котельного зала составляет 153

м². Требуемая площадь остекления составляет 146

м². Существующая площадь остекления удовлетворяет условию естественного освещения и проектирования легкосбрасываемых конструкций. Искусственное освещение - электрическое

предусматривается от питающей сети напряжением 220В

согласно ПУЭ. Аварийное освещение - аккумуляторный фонарь V=12В. Существующая вентиляция котельного зала приточно-вытяжная с естественным побуждением. Объем приточного воздуха компенсирует объем воздуха

удаляемого дефлекторами. Приток воздуха осуществляется через узел воздухозабора существующей системы ПЕ. Существующая вытяжная вентиляция обеспечивает трехкратный воздухообмен в час. Устройство и степень автоматизации котельной предусматривают ее работу с постоянным обслуживающим персоналом. Общие указания q*; Монтаж трубопроводов

оборудования и запорно-регулирующих устройств вести согласно СНиП 3.05.01-85 "Внутренние санитарно-технические системы". Трубопроводы монтировать с уклоном 0

трубопровод дренажный - с уклоном 0

4. Антикоррозионную обработку и изоляцию трубопроводов вести в соответствии с ведомостью антикоррозионных и теплоизоляционных конструкций л. 2 раздела ТМ настоящего проекта. Разделку концов труб и детали трубопроводов под сварку принимать по ГОСТ 34202-73. Сварку стыковых соединений трубопроводов производить электродами Э42 по ГОСТ 9487-80. Сварные стыки трубопроводов должны находиться на расстоянии не менее 50мм от опор. Трубопроводы и газоходы

проходящие через стены

должны быть заключены в патроны (гильзы)

внутри которых не должно быть стыков. Зазор между трубопроводом и гильзой должен заполняться асбестом. Арматуру располагать в местах

удобных для обслуживания. Прокладку трубопроводов

не указанных на чертежах

но существующих на схеме

производить по месту. В верхних точках системы расположить воздушники; в нижних - спускники. Позиции оборудования и арматуры на чертежах соответствуют спецификации (см ТМ.С). После монтажа произвести испытание системы гидростатическим методом при отключенных котлах

расширительных баках и предохранительно-сбросных клапанах давлением равным 1

МПа (2 кгссм²) в самой нижней точке системы. На газоходах предусмотреть штуцера для отбора проб

бобышки для установки тягонапоромеров

гильзу под термометр

гильзу под газоанализатор. Котельная оснащена первичными средствами пожаротушения (порошковый огнетушитель

Клапан предохран.-сбросной

Клапан предохранительно-сбросной (внеш.вн.резьба): Рсраб=6

Трубопроводы котельной.

Бологовский арматурный

Пластинчатый теплообменник

Спецификация на дымовую трубу Тр-1

0 принята отметка чистого пола котельной. 2. При разработке фундамента полностью выбирается существующий грунт. 3. Песчаную подготовку уплотнить слоями толщиной 350 мм с доведением Yск до 1

кгсм³. Щебень втрамбовать в песок. 4. Документация выполнена для производства работ в летнее время.

Бетон кл. В15; W4 - 100мм

План фундамента под котлы.

вывести в остывочный колодец (сущ.)

Хим.водо подготовка существующая

(проект) из системы отопления

(проект) в систему отопления

Пароводяной теплообменник отопления

Подпитка системы существующая

внутр.контура мощностью N=16

Пластинчатый теплообменник ГВС

Циркуляционные насосы внешнего

NL 125200-55-2-12-50Hz

План котельной М 1:100

Внутреннее газоснабжение

Техническое перевооружение внутреннего газоснабжения центральной котельной с.Курумоч по адресу Самарская обл.

- температура уходящих газов t=190°;

- расход топлива на котел NOBEL ECON - 68

Сечение 1-1: F = = 0

V - теоретическое количество воздуха на 1 кг топлива нм ч;

V - объем продуктов сгорания на 1 кг топлива при среднем избытке воздуха в газоходе

где В - расход газа на котел

Объем дымовых газов по сечениям

В (V +V ( - 1)(273 + t )

- коэффициент избытка воздуха;

t - температура уходящих газов.

Скорость дымовых газов по сечениям

V - объем дымовых газов в данном сечении

- котел NOBEL ECON 580 - 1 шт.;

- индивидуальная дымовая труба для котла NOBEL ECON h=9м ø325

Сечение 3-3: F = = 0

Расчет газового тракта котельной

Сечение 2-2: F = = 0

Сечение 4-4: F = = 0

Сопротивление газового тракта

h - разрежение на выходе из топки

необходимое для предотвращения выбивания газов

h - сопротивление газового тракта

берется по паспорту котла h =0мм в.ст.;

- коэффициент сопротивления трения

зависящий от характера движения потока

- удельный вес воздуха при 0°

- эквивалентный диаметр газохода

- скорость дымовых газов на участке

- потери давления от местных сопротивлений

- коэффициент местного сопротивления

- ускорение свободного падения

2 Потери на местых сопротивлениях

Суммарное сопротивление газового тракта :

Самотяга дымовой трубы

- скорости дымовых газов в газоходах и дымовой трубе не превышают допустимых значений;

- самотяга дымовой трубы преодолевает сопротивление газового тракта и обеспечивает пол-

ное удаление дымовых газов.

Расчет составил Ю.В.Ангалышева

) Выход из дымовой трубы

Суммарное сопротивление газового тракта на местных сопротивлениях:

Должно выполняться условие: Н >1.2Н

) Вход в дымовой канал: = 0

мм в.ст. (см. рис. III-49 и п.2-34 нормативного метода аэродинамического расчета котельных установок ЦКТИ им. И.И. Ползунова).

помещение УУРГ Н=7.0м V= 85

Крепление к стене газопровода к стене шаг 3.0м

существующий ввод в котельную 100 Р=0

свечу вывести на 1 м выше кровли

Дымовая труба из стальных электросварных труб h=12м

Г2(проект) q*;ø108x4

Штуцер для отбора проб

Котел водогрейный ДКВр-6

Г2 (проект) q*;ø57x3

Горелка Cib Unigas R 515M-MD.S.RU.VS.8.50EA

Горелка NOBEL GP750.DS

Котел NOBEL Econ 580

- горелка; 2 - двухступенчатый рабочий клапан; 3 - блок контроля герметичности клапанов; 4 - реле минимального давления газа контроля герметичности клапанов; 5 - блок контроля герметичности клапанов; 6 - регулятор давления; 7 - клапан безопасности; 8 - реле минимального давления газа; 9 - газовый фильтр; 10 - вибрационная вставка;

Схема газовой рампы горелки NOBEL GP 750.DS

Аксонометрическая схема газоснабжения. (проектируемая)

Техническое перевооружение центральной котельной с.Курумоч по адресу Самарская обл.

Аксонометрическая схема

Котел водяной ДКВр-6

Г2(проект) q*;ø159x4

Котел паровой ДКВр-6

Аксонометрическая схема газоснабжения. (существующая)

Горелка (проект) Cib Unigas R 515M-MD.S.RU.VS.8.50EA

Дымовая труба (проект) из стальных электросварных труб h=12м

Установка прочистки дымовой трубы

Конструкция прочистки дымовой трубы

Котел NOBEL Econ 580 (проект)

Горелка NOBEL GP750.DS(проект)

Г5(проект) q*;Ду25x3

Дымовая труба (проект) из стальных электросварных труб h=9м

Дымовая труба из стальных электросварных труб h=9м

Сущ.котельная Н=7.0м V=5238

План котельной на отм. 0.000

существующий ввод в котельную ø100 Р=0

ВЕДОМОСТЬ РАБОЧИХ ЧЕРТЕЖЕЙ ОСНОВНОГО КОМПЛЕКТА ГСВ

ОСНОВНЫЕ ПОКАЗАТЕЛИ ПО ЧЕРТЕЖАМ МАРКИ ГСВ

Узлы и детали крепления газопроводов

Спецификация оборудования изделий и материалов

Прокладка газопровода в футляре

Продувочный газопровод

Затвор дисковый поворотный

Граница проектирования

Крепления газопроводов

Проектируемый газопровод среднего давления

Аксонометрическая схема газоснабжения.

в два слоя по ГОСТ 10144-89*

в два слоя по ГОСТ 9355-81;

Антикоррозионное покрытие газопроводов:

Отвод крутоизогнутый 90°

классу А ГОСТ 9544-2005

Дымовая труба ø325х7

Циркуляционные насосы внутреннего

административно-хозяйственный пристрой

Пароводяной теплообменник отопление

Сетевой насос (проект)

Т1.2 (проект) ø108х4

Т2.2 (проект) ø108х4

(сущ.) из системы ГВС

Циркуляционные насосы системы ГВС

(сущ.) из системы отопления

(сущ.) в систему отопления

Котел водогрейный NOBEL Econ

Горелка газовая короткопламенная с модурирующим регулированием

Cib Unigas R 515M-MD.S.RU.VS.8.50.EA

Горелка газовая NOBEL

Кран шаровой (газ) флан. Ру=1

в комплекте с газовой рампой и антивибрационной муфтой

Кран трехходовой натяжной муфтовый

Фланец стальной круглый приварной

с. 5.905-25.05 в.1 ч.1 УГ 8.00-01

Прокладка газопровода ø32х3

с. 5.905-25.05 в.1 ч.1 УГ 8.00-03

Прокладка газопровода Ду25х3

Росма (г.Санкт-Петербург)

Манометр общетехнический ø80 шк. 0 8 бар

Штуцер для датчика давления

Трубопровод из стальных электросварных труб

по ГОСТ 10704-91 из стали гр.Вст3сп по ГОСТ 380-2005

РАБОЧАЯ ДОКУМЕНТАЦИЯ

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

центральной котельной с.Курумоч

Техническое перевооружение

по адресу Самарская область

Красные Ключи по адресу:

Техническое перевооружение котельной сельского поселения

Похвистневского района

Охранно-поржарная сигнализация

Силовое электрооборудование.

с.Кротково муниципального района Похвистневский

Модульная котельная по адресу:

Пусконаладочные работы

Опора под газопровод ø273x7

Опора под газопровод ø57x3

Опора под газопровод dy32x3

с.5.905-18.05 вып.1 УКГ 11.00-08

с.5.905-18.05 вып.1 УКГ 11.00-02

с.5.905-18.05 вып.1 УКГ 11.00-01

Инжекционные горелки котлов ДКВр-6

Газовая обвязка 3-х котлов ДКВр-6

Общие данные Проект "Техническое перевооружение центральной котельной с.Курумоч по адресу Самарская обл.

д.6А" выполнен на основании технического задания заказчика и технических условий СВГК. Проектом предусматривается техническое перевооружение котельной

отвечающее требованиям СНиП II-35-76 "Котельные установки"

Технический регламент о безопасности систем газопотребления и газораспределения". Здание котельной существующее. Здание выполнено из кирпича. Пол - бетон

перекрытие - железобетонные облегченные плиты. Категория здания "Г"

степень огнестойкости II. Помещение котельной имеет два самостоятельных выхода на улицу

общая площадь остекления Fтр. = 154.0м2. (из расчета 0.03м2 на 1м3 объема котельной). В котельной установлено пять котлов ДКВр 6.513. Котлы №5

№4 оборудованы газовыми горелками ГМГ - 4 на низком давлении (котел №4 работает в водогрейном режиме). Котлы №1

№3 оборудованы инжекционными газовыми горелками на среднем давлении (котел №1 работает в водогрейном режиме). Общий расчетный расход газа на котельную - 1868

нм3час. Расход газа по первой линии Q1max=1418

расход газа по второй линии Q2max=450м3час(Рг=4кПа) . Учет расхода газа осуществляется существующим измерительным комплексом СГ-ЭКВз-Т2-0.5-10001.6 На время ревизии счетчика предусмотрена катушка dy150

находящаяся в помещении котельной. Для обеспечения бесперебойной работы измерительного комплекса перед счетчиком установлен фильтр газа. На входе в котельную устанавливается электромагнитный клапан М16RNO.N.C ø.MADAS

отсекающий подачу газа в случаях: xi-3

- отключение энергии - превышение концентрации СО и СН4 - превышение давления Рmax - понижение давления газа Рmin i0

В котельной установлена ГРУ с двумя линиями редуцирования и с двумя выходами ГРУ-13-2НВ-4У1

для снижения давления газа с Ру=0.3МПа (Рр=0.19МПа) до Р=4.0кПа. Пропускная способность ГРУ при Рр=0.19МПа i-3

- 1595.0 нм3час (по каждому выходу). i0

В данном разделе проекта предусматривается: i-3

- замена трех инжекционных горелок (на котлах №1

№3) на газовые горелки CIB UNIGAS R515A (расход газа 81

мощность 770-5200кВт) - замена дымососов на 5-ти котлах. - перевод котлов ДКВр 6.513 №2

№5 в водогрейный режим. - установка котла NOBEL (580 кВт) с горелкой GP750 (мощность 0

расход газа 41-76 м3ч) для горячего водоснабжения потребителей в летнее время. - для газоснабжения горелок CIB UNIGAS на котлах ДКВр 6

№3 производится перенастройка линии ГРУ с расходом 1418

м3час на среднее давление Ргаза=0

3 №4 подлежит демонтажу. i0

Проектируемые газопроводы проложить из эл. сварных труб ø159х4.5

гр.В Ст3 сп и водо-газопроводных труб dу15

мм ГОСТ 3262-75*. Газопровод среднего давления внутри здания испытать давлением Р=1.25 от рабочего

но не более 0.3 МПа в течение 1 часа

газопроводы низкого давления испытать давлением Р=1.25 от рабочего

но не более 0.01МПа в течение 1 часа

газопроводы ГРУ испытать 0

МПа в течении 12 часов. Контроль сварных соединений газопровода ГРУ физическими методами в объеме 100%

внутренние газопроводы среднего давления - 5%. При завершении испытании газопровода давление следует снизить до атмосферного

установить автоматику

контрольно-измерительные приборы и выдержать газопровод в течении 10 мин под рабочим давлением. Герметичность разъемных соединений следует проверить мыльной эмульсией. В котельной установить порошковый огнетушитель ОП-10 емк. 10л.800м2. Вентиляция котельной приточно-вытяжная с естественным побуждением и рассчитана из условия трехкратности воздухообмена(существующая). Для осуществления притока необходимого количества воздуха в котельной используются две существующие жалюзийные решетки сеч. 1600х1600 мм. Вытяжка в котельном зале осуществляется через шесть существующих дефлекторов Т-22. Отвод дымовых газов осуществляется по существующим дымоходам от котлов №1

№5 в существующую кирпичную дымовую трубу D=4

м и высотой Н=30м. Для вновь устанавливаемого котла NOBEL Eсon 580 с горелкой GP750 устанавливается индивидуальная дымовая труба ø325мм и высотой Н=12м

имеющая тепловую изоляцию (выше уровня кровли)

конденсатоотводчик и прочистку. Помещение УУРГ существующее

выполнено из кирпича. Пол - бетон

перекрытие - асбестовые плиты. Категория здания "Г"

степень огнестойкости II. Помещение имеет самостоятельный выход на улицу

общая площадь остекления Fтр.=2.5м2. Вентиляция помещения УУРГ осуществляется существующим вентканалом Ду 150. Приток воздуха через существующую жалюзийную решетку. В котельной предусмотрен контроль по загазованности по природному газу СН4 и по угарному газу СО (существующий). Освещение котельной-существующее рабочее

аварийное. Все газопроводы после монтажа и испытания очистить от ржавчины и окалин до 3 степени очистки согласно СНиП 2.03.11-85 п5.18

покрыть грунтовкой ГФ-021 в два слоя

окрасить масляной краской желтого цвета за 2 раза по ГОСТ 14.202-69. Монтаж и испытание газопровода выполнить специализированной монтажной организацией в соответствии со СНиП 42-01-2002

Технический регламент о безопасности систем газопотребления и газораспределения".

Котельная работает с обслуживающим персоналом. Для обслуживания оборудования котельной необходимо иметь обученный персонал не менее трех человек и одного старшего из числа ИТР

ответственного за эксплуатацию котельной. Заключить договор с эксплуатационной организацией на осуществление технического надзора

приемку в эксплуатацию

газопроводов и газового оборудования. Обеспечить техническую эксплуатацию газопроводов и газоиспользующего оборудования в соответствии с требованиями и нормами действующего законодательства. Газопровод

проложенный внутри котельной

продуть. Проект выполнен в соответствии с требованиями экологических

санитарно-гигиенических

противопожарных и других норм

действующих на территории России

и обеспечивает безопасную для жизни и здоровья людей эксплуатацию объекта при соблюдении предусмотренных рабочими чертежами мероприятий. Газораспределительная установка ГРУ-13-2НВ-4 У 1(существующая) Газораспределительная установка с двумя линиями редуцирования и с двумя выходами ГРУ-13-2НВ-4 У 1 предназначена для редуцирования давления газа с среднего Р=0

05МПа с расходом 950м3час и со среднего Р=0

МПА до среднего Р=40кПа с расходом 1350м3час. Пропускная способность ГРУ при Рвх.=0.19МПа Q1max=1595.0 м3час

Q2max=1595.0м3час. Общий расчетный расход газа на ГРУ Q=2250 м3 ч. Давление газа на выходе из ГРУ Р=4.0кПа (по выходу 950 м3час)

Р=40кПа (по выходу 1350 м3час). Газопровод смонтировать из стальных электросварных труб по ГОСТ 10704-91

сталь марки гр. В ст. 3 сп по ГОСТ 380-2005. Отключающие устройства после монтажа и испытания очистить от ржавчины и окалины до № степени очистки согласно ХС-010 ГОСТ 9355-81 и 2-х слоев земли эмали ХВ -125 по ГОСТ 10144-89. Данный раздел проектной документации разработан в соответствии с заданием на проектирование

техническими регламентами

действующими нормами

правилами и стандартами

в том числе требованиям норм промышленной

пожарной безопасности

экологическим и санитарно-игиеничесим нормам

действующим на территории Российской Федерации

а также техническим условиям и требованиям

выданным органами государственного надзора (контроля) и заинтересованными организациями. Проектная документация обеспечивает безопасную эксплуатацию объекта и безопасного использования прилегающих к нему территорий при условии соблюдения предусмотренных проектом мероприятий. Работы производятся в действующей котельной в стесненных условиях.

Техническое перевооружение центральной котельной с.Курумоч по

адресу Самарская обл.

контрольно-измерительные приборы и выдержать газопровод в течении 10 мин под рабочим давлением. Герметичность разъемных соединений следует проверить мыльной эмульсией. В котельной установить порошковый огнетушитель ОП-10 емк. 10л.800м2.

Вентиляция котельной приточно-вытяжная с естественным побуждением и рассчитана из условия трехкратности воздухообмена(существующая). Для осуществления притока необходимого количества воздуха в котельной используются две существующие жалюзийные решетки сеч. 1600х1600 мм. Вытяжка в котельном зале осуществляется через шесть существующих дефлекторов Т-22. Отвод дымовых газов осуществляется по существующим дымоходам от котлов №1

Технический регламент о безопасности систем газопотребления и газораспределения". Котельная работает с обслуживающим персоналом. Для обслуживания оборудования котельной необходимо иметь обученный персонал не менее трех человек и одного старшего из числа ИТР

выданным органами государственного надзора (контроля) и заинтересованными организациями. Проектная документация обеспечивает безопасную эксплуатацию объекта и безопасного использования прилегающих к нему территорий при условии соблюдения предусмотренных проектом мероприятий. Работы производятся в действующей котельной в стесненных услов

Общие данные Рабочая документация "Техническое перевооружение центральной котельной с.Курумоч по адресу Самарская обл.

д.6А" выполнен на основании технического задания заказчика и технических условий СВГК Рабочей документацией предусматривается техническое перевооружение котельной

Технический регламент о безопасности систем газопотребления и газораспределения"

СП 62.13330.2011 "Газораспределительные системы.Актуализированная редакция СНиП 42-01-2002". Здание котельной существующее. Здание выполнено из кирпича. Пол - бетон

расход газа по второй линии Q2max=450м3час(Рг=4кПа) . Учет расхода газа осуществляется существующим измерительным комплексом СГ-ЭКВз-Т2-0.5-10001.6 на базе счетчика RVG с корректором Е260 (Q max= 1000м³ч

Qmin=1000м³ч ( диапазон измерения расхода 1:20) Qраб=1000м³ч). На время ревизии счетчика предусмотрена катушка dy150

В данном разделе документации предусматривается: i-3

контрольно-измерительные приборы и выдержать газопровод в течении 10 мин под рабочим давлением. Герметичность разъемных соединений следует проверить мыльной эмульсией. В котельной установлен порошковый огнетушитель ОП-10 емк. 10л.800м2. Вентиляция котельной приточно-вытяжная с естественным побуждением и рассчитана из условия трехкратности воздухообмена(существующая). Для осуществления притока необходимого количества воздуха в котельной используются две существующие жалюзийные решетки сеч. 1600х1600 мм. Вытяжка в котельном зале осуществляется через шесть существующих дефлекторов Т-22. Отвод дымовых газов осуществляется по существующим дымоходам от котлов №1

м и высотой Н=30м. Срок эксплуатации стального надземного газопровода 40 лет

дальнейший срок эксплуатации устанавливается по результатам технического диагностирования.

Для вновь устанавливаемого котла NOBEL Eсon 580 с горелкой GP750 устанавливается индивидуальная дымовая труба ø325мм и высотой Н=12м

продуть. Рабочая документация выполнен в соответствии с требованиями экологических

и обеспечивает безопасную для жизни и здоровья людей эксплуатацию объекта при соблюдении предусмотренных рабочими чертежами мероприятий. Заземление вновь устанавливаемого оборудования и трубопроводов осуществляется от существующего контура заземления котельной. Газораспределительная установка ГРУ-13-2НВ-4 У 1(существующая) Газораспределительная установка существующая с двумя линиями редуцирования и с двумя выходами ГРУ-13-2НВ-4У1 предназначена для редуцирования давления газа со среднего Р=0

5МПа с расходом 950м3час и со среднего Р=0

МПа с расходом 1350м3час. Пропускная способность ГРУ при Рвх.=0

МПа Q1max=1595.0 м3час

Р=40кПа (по выходу 1350 м3час). Рабочей документацией предусмотрено в связи с установкой на второй линии (Qmax=1350м³ч) газового оборудования (горелки Cib UNIGAS R515 A Q= 81

МПа) перерегулирование её на среднее давление Р=0

МПа с заменой всех четырех регуляторов РДГ50Н на регуляторы REVAL 182-SB82 (для более надежной работы с оборудованием производства КБ "АГАВА" (Россия) и Cib UNIGAS (Италия). Газопровод смонтировать из стальных электросварных труб по ГОСТ 10704-91

сталь марки гр. В ст. 3 сп по ГОСТ 380-2005. Отключающие устройства после монтажа и испытания очистить от ржавчины и окалины до № степени очистки согласно ХС-010 ГОСТ 9355-81 и 2-х слоев земли эмали ХВ -125 по ГОСТ 10144-89. Данный раздел рабочей документации разработан в соответствии с заданием на проектирование

Мембр.расширит. бак V=750л

Мембр.расширит. бак V=500л

Циркуляционные насосы внешнего контура котлов ДКВр-6

Циркуляционные насосы внутреннего контура котла NOBEL Econ

ГОСТ 12820-2001 1-300-10

ГОСТ 12820-2001 1-150-10

ГОСТ 12820-2001 1-100-10

ГОСТ 12820-2001 1-80-10

ГОСТ 12820-2001 1-50-10

Фильтр чугунный ФМФ Ру 1

Смесительный техходовой клапан с электроприводом

Кран под термоманометр и манометр Ду 15

Термоманометр радиальный

класс точности давления 2

Манометр радиальный шк. 0 6 бар

Бобышка для установки манометра

Бобышка для установки термоманометра

-сверхтонкая изоляция "Корунд

Покрытие газоходов и дымовой трубы

Антикоррозионное покрытие неизолируемых трубопроводов

Грунт Корунд Антикор ВЛ-02

Замена дымососов ДН-10

Общие данные Рабочая документация "Техническое перевооружение центральной котельной в пос. Курумоч по адресу Самарская обл.

д. 6а " выполнен на основании технического задания заказчика

разработана в соответствии со СНиП 42-01-2002

СНиП II-35-76 «котельные установки» с изменениями N°1

“Правилами устройства и безопасной эксплуатации паровых с давлением не более 0

утвержденных приказом Минстроя России от 28.08.1992Г. №205

согласованы с Госгортехнадзором России ОТ 3.06. 1992 Г. №03-3589. xsm1.3

В котельной установлено пять котлов ДКВр 6.513. Котлы №5

№3 оборудованы инжекционными газовыми горелками на среднем давлении (котел №1 работает в водогрейном режиме).Котел №4 демонтируется. Рабочей документацией в котельном зале предусматривается перевод котлов ДКВр 6

№3 №5 в водогрейный режим

мощность котлов в водогрейном режиме составит 4

ГКалчас). Для горячего водоснабжения в летнее время предусматривается установка котла NOBEL Econ мощностью 580кВт. s*

Котельная предназначена для теплоснабжения жилого фонда с.Курумоч. Потребители относятся к II категории по надежности теплоснабжения. sm1.3

Основным топливом для котельной является природный газ с теплотой сгорания 8050 ккалм³. Котельная работает с посторонним присутствием обслуживающего персонала. Расход тепла составляет: 1) На отопление - 10

5 Гкалчас); 2) На ГВС - 0

1 Гкалчас); Общая установочная мощность составляет 11

Гкалчас). Температура наружного воздуха при расчете принимается -30°С. i2.9542

Тепловая схема котельной - двухконтурная

с теплообменниками. В первичном (внутрикотловом) контуре котлов ДКВр предусматривается отпуск теплоносителя с температурным графиком 110°C - 85°С. В первичном контуре устанавливаются три пластинчатых теплообменника ф."Этра" мощностью 5

Гкал) каждый. На обратном трубопроводе первичного контура

устанавливаются три рабочих циркуляционных насоса ф.Wilo тип NL 125200-55-2-12-50Hz

работающих по принципу один котел - один насос Температурный график вторичного контура - 9570°С. Циркуляция воды во вторичном контуре предусматривается насосами Ф.WILO тип BL 80160-18

(RU) Для горячего водоснабжения в летний период установлен котел NOBEL Econ 580 мощностью 580кВт с теплообменниками ГВС мощностью 0

насосы внутреннего контура BL 40140-32 (один рабочий

один резервный). В зимнее период источник теплоэнергии для теплообменникав ГВС - внутренний контур котлов ДКВр. Температура горячей воды регулируется трехходовым клапаном SBE. i0

Подпитка осуществляется автоматически при падении давления в обратном трубопроводе посредством существующего подпиточного насоса (один рабочий

один резервный) Рабочее давление в сети составляет 5

бар. Предельно-допустимое давление котлов составляет 6

на котле установлен предохранительно-сбросной клапан 17c28нж dy=80мм 2 шт

давление срабатывания 7

бар. Аварийный слив воды из котельной предусмотрен в охлаждающий колодец с последующим разбавлением холодной водой до температуры 40°C. Система химической подготовки воды - существующая

производит автоматическую подпитку внутрикотлового контура котлов ДКВр 6

внутрикотлового контура котла NOBEL Econ 580 и контура сети отопления. Для компенсации тепловых расширений и поддержания статического давления проектом предусматривается установка мембранного расширительного бака V=500 л и V=750 л VesterLaУдаление воздуха осуществляется через воздухоотводчики

установленные в верхних точках трубопроводов. Отвод продуктов сгорания от котлов ДКВр 6

3 производится через существующие индивидуальные газоходы в общую дымовую трубу D=4м

Н=30м. Отвод продуктов сгорания от котла NOBEL Econ 580 производится через индивидуальный газоход ø300 из стали по ГОСТ 10704-91; далее в индивидуальную дымовую трубу ø325

высотой Н=9м. Дымовая труба имеет тепловую изоляцию(вышле уровня крыши)

конденсатоотводчик и прочистку ø100. Внутренние и наружные поверхности газоходов и дымовой трубы покрыть жаростойкой эмалью КО-811. i0.06

Пароводяной теплообменник отопление (демонтаж)

Теплосчетчик ТСК-7 в комплекте

ОПОРЫ И ПОДВЕСКИ ТРУБОПРОВОДОВ

под трубопровод ø325х7

под трубопровод ø108х4

Фундамент под котел NOBEL Econ580 (проект.)

План фундамента под котел

Бетон кл. В20; W4 - 200мм

Существующее бетонное основание

Инв. ^ подл. Взам.инв.^

Стойка под газопровод

Крепление горизонтального газопровода Dу 20-300мм на стойке

и детали крепления труб

Приварить двойным швом

h1 фундамента 800 1200 1500 1500 1600 1600

D фундамента 300 300 300 300 500 500

Поз. Наименование Кол. ГОСТ. Сортамент Примечание

-IV-Н-Ст3ГОСТ16323-70

по всему периметру сварочного соединения

Основание стойки b=4мм

Сварку вести электродами Э-42А

V бетона м 0.14 0.135 0.133 0.133 0

Труба электросварная 159х4

Уголок равнополочный 75х75х7

Сталь листовая 200х200

Опора под трубопровод

Техническое перевооружение центральной котельной с.Курумоч

Тепломехнические решения котельных

- горелка; 2 - дроссельный клапан; 3 - блок контроля герметичности; 4 - реле максимального давления газа; 5 - реле минимального давления газа; 6 - газовый фильтр; 7 - антивибрационная муфта; 8 - ручной отсечной кран; 10 - группа клапанов VGD.

Схема газовой рампы горелки Cib Unigas R 515M-MD.S.RU.VS.8.50EA

Сварку выполнять дуговой ручной электросваркой электродами Э-42 по ГОСТ 9467-75*

высоту шва принять равной наименьшей толщине свариваемых деталей.

(Деталь отвода конденсата)

Тепломеханические решения котельной

Заглушка фланцевая Ду 100

Фланец стальной плоский Ду 100

Инжекционные горелки(демонтаж)

Дифманомерт стрелочный показывающий

Пароводной теплообменник

Пароводяной теплообменник демонтаж

Установка КТПТР-01 в наклонную бобышку

по инструкции завода-изготовителя

Узел учета тепловой энергии

Фильтр сетчатый для воды ø250 Ру=1

Затвор ø300 ЧАЗ ЗОЧ-16

Фланец стальной воротниковый

Кран шаровый трехходовый муфтовый

Термоманометр биметаллический радиальный

Диапазон измерения 0-200С

Манометр избыточного давления Ру=1

Комплект термопреобразователей сопротивления

электрических соединений

платиновый с НСХ Pt500

с гильзой.Диапазон измерения 0-200С

Бабышка наклонная (45)

Труба стальная водогазопроводная

Конструкция взрывного клапана

Измерительный комплекс на базе счетчика газа TRZ G 65

корректором ТС 220 Рmax.=50кПа

Измерительный комплекс на базе счетчика газа TRZ G 65 с ППД

- кран КШ-50 муфтовый- 2 шт; 2 - предохранительный сбросной клапан ПСК-50Н20- 1 шт; 3 - кран шаровый КШ-20- 8 шт; 4 - кран шаровый КШ-50- 8 шт; 5 - фильтр типа ФГ- 4 шт; 6 - регулятор давления газа РДГ-50Н45 - 4 шт; 7 - кран шаровый КШ-15 - 14 ШТ; 8 - выходной манометр - 2 шт; 9 - манометр типа МТ-16 - 2 шт; 10 - кран шаровый КШ-25 - 4 шт; 11 - предохранительный сбросной клапан ПСК-50Н5 - 1 шт.

с 4-мя регуляторами давления

Функциональная схема ГРУ-13-2НВ-4У1

РДГ-50Н45 (существующая)

- кран КШ-50 муфтовый- 2 шт; 2 - предохранительный сбросной клапан ПСК-50С50- 1 шт; 3 - кран шаровый КШ-20- 8 шт; 4 - кран шаровый КШ-50- 8 шт; 5 - фильтр типа ФГ- 4 шт; 6 - регулятор давления газа REVAL 182 - 4 шт; 7 - кран шаровый КШ-15 - 14 ШТ; 8 - выходной манометр - 2 шт; 9 - манометр типа МТ-16 - 2 шт; 10 - кран шаровый КШ-25 - 4 шт; 11 - предохранительный сбросной клапан ПСК-50Н5 - 1 шт.

REVAL 182 (проектируемая)

Регулятор давления REVAL 182-SB82

Указания мер безопасности q*; 1. Перед присоединением к действующему газопроводу

а также после ремонта

провести внешний осмотр пункта

и произвести прессовку 62.13330.2011 "Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002". Запрещается произвести пуск газа без контрольной прессовки. 2. При эксплуатации газорегуляторной установки

во избежании несчастных случаев запрещается: - подтягивать болты фланцев

сальников или резбовые соединения газопроводов при наличии в нем давления свыше 0

зажигать спички; - устранять неисправности лицам

не имеющим на это права. 3. Плотность соединения газопроводов и фланцевых соединений должна проверяться мыльной эмульсией. 4. На ограждении газорегуляторной установки должна быть хорошо видна предупреждающая надпись "Огнеопасно-Газ." 5. В случае появления запаха газа у места газорегуляторной установки

или неисправности сборочных единиц

прекращение поступления газа к потреблению необходимо для устранения неисправностей вызвать представителя эксплуатационной или аварийной службы газового хозяйства.

РДГ-50Н45 (проектируемая)

h1 фундамента 800 1200 1500 1600

D фундамента 300 300 300 500

V бетона м 0.09 0.135 0.18 0.5

ГРУ-13-2НВ-4У1 (Существующая)

предохранительно-сбросной клапан ПСК-50Н20

регулятор давления газа РДГ-50Н45

предохранительно-сбросной клапан ПСК-50Н5

В нижних точках системы установить спускники. Отвод дренажа предусмотрен в существующий остывочный колодец

расположенный за пределами котельной. Легко сбрасываемые конструкции (окна) предусмотрены из расчета 0

м² на каждый 1м³ объема помещения. Площадь остекления котельного зала составляет 154м². Искусственное освещение - электрическое

удаляемого вытяжным вентилятором. Приток воздуха осуществляется через три существующие жалюзийные решетки 1600х1600мм

00х1400мм. Вытяжка осуществляется через шесть существующих дефлекторов Т-22 . Существующая приточно-вытяжная вентиляция обеспечивает трехкратный воздухообмен в час. Устройство и степень автоматизации котельной предусматривают ее работу с постоянным присутствием обслуживающего персонала. Заземление вновь устанавливаемого оборудования и трубопроводов осуществляется от существующего контура заземления котельной. i0

Общие указания i0.06

q*; Монтаж трубопроводов

оборудования и запорно-регулирующих устройств вести согласно СП 30.13330.2012 "Внутренние санитарно-технические системы". Трубопроводы монтировать с уклоном 0

2 в сторону движения среды

4. Антикоррозионную обработку и изоляцию трубопроводов вести в соответствии с ведомостью антикоррозионных и теплоизоляционных конструкций л. 2 раздела ТМ настоящего проекта. Разделку концов труб и детали трубопроводов под сварку принимать по ГОСТ 34202-73. Сварку стыковых соединений трубопроводов производить электродами Э42 по ГОСТ 9487-80. Сварные стыки трубопроводов должны находиться на расстоянии не менее 50мм от опор. Арматуру располагать в местах

гильзу под газоанализатор. i0.018896

Пожарная безопасность обеспечивается степенью огнестойкости строительных конструкций

соответствующей категории производства котельной

автоматикой безопасности котлов по топливу

наличием пожарного водопровода и инвентарных средств пожаротушения. Котельная оснащена первичными средствами пожаротушения (порошковый огнетушитель).

трубопровод низкого давления

(реконструкция) узла учета расхода газа

по адресу Самарская обл.

Газоснабжение внутреннее

План котельной (существующий)

Аксонометрическая схема газоснабжения (существующая)

Аксонометрическая схема (проектируемая)

План котельной (проектируемый)

Замена (реконструкция) узла учета расхода газа по адрессу:

Клапан электромагнитный

Измерительный комплекс BK-G10T

Измерительный комплекс СГ-ТК-Д-16

0(существующие сети)

План котельной. М 1:25 (существующая)

Котел водогрейный WOLF FNG-41

Ввод газопровода ø59х4

Общие данные Рабочая документация "Замена (реконструкция) узла учета газа по адресу: Самарская обл.

" выполнен на основании технического задания заказчика

В котельной установлено два котла WOLF FNG-41. Котельная предназначена для теплоснабжения жилого фонда с.Богатое. Потребители относятся к II категории по надежности теплоснабжения. Основным топливом для котельной является природный газ с теплотой сгорания 8050 ккалм³. Общая установочная мощность составляет 11

Гкалчас). Температура наружного воздуха при расчете принимается -30°С. Для учета расхода газа проектом предусмотрен демонтаж существующего комплекса ВК G-10T и установка нового СГ-ТК-Д-16. i0.06

План котельной на отм. 0

0. М 1:20 (существующий)

Газоснабжение(внутренние устройства)

окно (сущ) 1000х1200

Клапан электромагнитный КЭГ-9720 Ду50

ФГУП СПО "Аналитприбор

Измерительный комплекс СГ-ТК-Д-6. на базе счетчика газа

Котел водогрейный Micro-50

0 М1:25 (существующий)

Аксонометрическая схема газоснабжения (проектируемая)

0 М1:25 (проектируемый)

0. М 1:25. (существующий)

Аксонометрическая схема газоснабжения

Ввод газопровода низкого давления

Клапан электромагнитный Ду50

Узел учета газа BK-G10T Рmax=0

Измерительный комплекс СГ-ТК на базе счетчика Д-16.

0. М 1:25. (проектируемый)

Свечи выведены на 1 м. выше кровли (сущ)

узла учета расхода газа

Замена (реконструкция)

Аксонометрическая схема газоснабжения. (существующая).

0. М 1:20 (проектируемый)

Газоснабжение. Внутренние устройства

Проектируемый газопровод низкого давления

Клапан электромагнитный

0 М1:20 (проектируемый).

Общие указания. Рабочая документация разработана для замены (реконструкции) узла учета расхода газа котельной в здании федерального суда общей юрисдикции по адресу: Самарская область

разработан в соответствии с СП 62.13330.2011 актуализированная редакция СНиП 42-01-2002 "Газораспределительные системы" и техническим регламентом о безопасности сетей газораспределения и газопотребления. В котельной установлен котел "micro-50" для теплоснабжения здания. Максимальный расход газа на котельную составляет 5.45 м3ч. На вводе газопровода в котельную установлен электромагнитный клапан муфтовый КЭГ-9720 и клапан термозапорный КТЗ-50. Для измерения расхода газа устанавливается измерительный комплекс СГ-ТК-Д-6 на базе счетчика газа ВК G-4 (Qmin=0.04м3ч

Qmax=6м3ч.) с электронным корректором ТС-220. Отвод продуктов сгорания от водогрейного котла "micro-50" производится через индивидуальные газоходы ø150х1

Ввод газопровода в котельную - надземный. Газопроводы монтировать из стальных электросварных труб по ГОСТ 10705-80

704-91 и водогазопроводных труб по по ГОСТ 3262-75*. Испытание газопровода на герметичность выполнить согласно "Правилам безопасности систем газораспределения и газопотребления": - газопроводы низкого давления - 0

МПа в течении 1 часа; Естественное освещение котельной предусмотрено из расчета 0

м на каждый 1м³ объема помещения. Существующая площадь остекления котельной составляет 1

м². Искусственное освещение - электрическое

согласно ПУЭ. Здание - существующее

степень огнестойкости IV (СП 4.13130.2009); класс пожарной опасности СО; категория здания по взрывопожарной и пожарной опасности "Г" (СП 12.13130.2009). s*;

0 М1:20 (существующий).

Замена (реконструкция) узла учета расхода газа по адресу:

G4 с электронным корректором объема газа ТС-220.

Узел учета расхода газа BK-G6T. Pmax=0

Клапан термозапорный КТЗ-50

Elster газ электрон.

Исполнительная аксонометрическая схема газопровода

Электромагнитный клапан газовый КЭГ-9720 Ду50 2. Клапан термозапорный КТЗ-50 3. Измерительный комплекс СГ-ТК-Д-6 на базе счетчика G-4 с электронным корректором объема газа ТС 220. 4. Кран шаровый ø20 5. Котел водогрейный Micro-50 6. Кран шаровый ø25 7. Кран шаровый ø25

0. М 1:100 (существующий)

- расход топлива на котел Ferrol

Сечение 1-1: F = = 0.0314 (м )

- индивидуальная дымовая труба для котла Ferroli GN4 N14 h=9м ø200

существующий ввод в котельную ø159*4

Котел водогрейный Ferroli GN4 N14

Общие данные Предпроектные работы к проекту "Техническое перевооружение котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов" по адресу: г. Самара

д.20" выполнен на основании задания заказчика. Рабочей документацией предусматриваются предпроектные работы по техническому перевооружению котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов)"

отвечающие требованиям СП 89.13330.2012 "Котельные установки"

СП 62.13330.2011 "Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002". Здание котельной существующее

объем помещения V=410м3

высота помещения h=4

м. Здание выполнено из кирпича. Пол - бетон

перекрытие - сборные железобетонные облегченные плиты. Категория здания "Г"

общая площадь остекления Fтр. = 13

м2. (из расчета 0.03м2 на 1м3 объема котельной). В котельной установлено четыре котла Ferroli (Италия) GN4 N14

оборудованные газовыми горелками SUN M70 с антивибрационными муфтами

работающими на низком давлении. Максимальный расход газа на котел- Vmax= 76 нм3ч. Максимальныйрасход установленного оборудования в котельной - 304 нм3час. (Рг=2

кПа) Учет расхода газа осуществляется существующим измерительным комплексом СГ-ЭКВз-Р-0.5-1601.6 на базе ротационного счетчика RVG-100 с корректором ЕК-260 (Qmax 160 м3ч

(диапазон измерения расхода 1:20)

м3ч. Для осуществления притока необходимого количества воздуха в котельной используется существующая жалюзийная решетка 1290х670(h) S=0

4 м2. Вытяжка в котельном зале осуществляется через существующие дефлекторы ø400 (3 шт). В качестве легкосбрасываемой ограждающей конструкции используется существующее оконное остекление площадью Sостфакт=13

остекления на 1 м3 объема помещения). Для предупреждения несанкционированного доступа в помещение котельной на окна установлены металлические решетки. Для обеспечения бесперебойной работы измерительного комплекса перед счетчиком установлен фильтр газа. На входе в котельную установлен клапан двухпозиционный газовый ВН4Н-3 (СП Термобрест

сблокированный с сигнализаторами загазованности по угарному газу (CO) и метану (CH4)

термозапорный клапан КТЗ 1

отсекающий подачу газа в случае превышения температуры в помещении при пожаре. В котельной установлена ГРУ с двумя линиями редуцирования ГРУ-13-1НУ1 с двумя регуляторами РДГ-50Н для снижения давления газа с Ру=0.2 МПа до Ру=2.0кПа. Газопроводы смонтированы из стальных электросварных прямошовных труб по ГОСТ 10704-91 из стали гр. В марки Вст3сп (ГОСТ 380-94). Антикоррозионная защита газопроводов выполнена эмалью ПФ-115 по ГОСТ 14202-69 по грунтовке ФЛ-ОЗК ГОСТ 9355-81 в 2 слоя. Отвод дымовых газов осуществляется по существующим дымоходам от котлов №1

№4 от каждого в индивидуальную дымовую трубу D=0

м и высотой Н=15м. Котельная работает с обслуживающим персоналом. Для обслуживания оборудования котельной имеется обученный персонал (не менее трех человек и одного старшего из числа ИТР

ответственного за эксплуатацию котельной). Антикоррозионная защита газопроводов котельной выполнена эмалью ПФ-115 по ГОСТ 1420269 по грунтовке ФЛ-03К ГОСТ 9355-81 в 2 слоя. Для продувки газопровода перед пуском котла

а так же для сброса газа смонтирован продувочный газопровод

который выведен на 1м. выше кровли здания котельной.

Разрез 1-1 на отм. 0

Дымовая труба из стальных элект- росварных труб h=15м

свеча выведена на 1 м выше кровли

ТЕПЛОМЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ (существующее)

Клапан электромагнитный ВН4Н-3

Клапан термозапорный КТЗ-1.6-100-3

Газопровод среднего давления

Выводы и рекомендации

Котел Ferroli GN4 N14

Разрез 1-1 (существующий)

Предпроектные работы по техническому перевооружению котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов" по адресу: г. Самара

Газопровод низкого давления

Выводы и рекомендации. q*; В ходе предпроектных работ в котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов)" по адресу: г. Самара

д.20 установлено: i-3

) Имеются технические возможности замены чугунных котлов Ferroli на стальные

(определяется в ходе проектных работ)

необходимо провести проектные работы

в которых предусмотреть: i0

- проверку совместимости работы горелок Ferroli SUN M70 и котлов. - проверку совместимости котов с дымовыми трубами. - проверку совместимости возможностей диапазона соответствующего расхода газа на котлы и существующего счетчика. - проверку совместимости автоматики котельной и устанавливаемых котлов. - Проверку соответствия существующей системы контроля системы загазованности требованиям нормативных документов. - заложить производство в проектной документации пуско-наладочные работы и режимно-наладочные работы новых котлов. l4

произвести экспертизу промышленной безопасности проектной документации и зарегистрировать экспертизу в Ростехнадзоре.

Выводы и рекомендации.

Газоснабжение (внутренние устройства).

ГРУ-13-1НУ1 с двумя регуляторами РДГ -50Н

Газовая горелка SUN M70

Предпроектные работы по техническому перевооружению котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов"по адресу: г. Самара

Аксонометрическая схема

Аксонометрическая схема (существующая)

Предпроектные работы по техническому перевооружение котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов" по адресу: г. Самара

Пояснительная записка

Котел Nobel Econ 700

Техническое перевооружение котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов" по адресу: г. Самара

Техническое перевооружение котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов"по адресу: г. Самара

0. М 1:100 (проектируемый).

Котел водогрейный Nobel Econ-700

Общие данные Проект "Техническое перевооружение котельной ГБУ СО "Самарский областной геронтологический центр (дом-интернат для престарелых и инвалидов" по адресу: г. Самара

работающими на низком давлении. Максимальный расход газа на котел- Vmax= 76 нм3ч. Максимальный расход установленного оборудования в котельной - 304 нм3час. (Рг=2

кПа). Учет расхода газа осуществляется существующим измерительным комплексом СГ-ЭКВз-Р-0.5-1601.6 на базе ротационного счетчика RVG-100 с корректором ЕК-260 (Qmax 160 м3ч

Аксонометрическая схема (проектируемая).

0. М 1:100 (существующий).

Аксонометрическая схема (существующая).

ТЕПЛОМЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ (проектируемое)

Котел водогрейный Nobel Econ-700 кВт.

Разрез 1-1 (проектируемый)

Рабочей документацией предусмотрена замена четырех чугунных водогрейных котлов Ferroli G4 N14 на четыре стальных котла Nobel Econ-700. Максимальный расход газа на котел- Vmax= 76 нм3ч. Максимальный расход установлемого оборудования в котельной - 330 нм3час. (Рг=2

кПа). Газопровод среднего давления внутри здания Р=0

МПа испытать давлением Р=0

МПа в течении 1 часа

газопроводы ГРУ среднего давления Р=0

МПа в течении 12 часов. Контроль сварных соединений газопровода ГРУ физическими методами в объеме 100%. внутренние газопроводы сренего давления- 5%. При завершении испытаний газопровода давление следует снизить о атмосферного

контрольно- измерительные приборы и выдержать газопровод в течении 10 мин. под рабочим давлением. Герметичность разъемых соединений следует проверить мыльной эмульсией. В котельной установлен порошковый огнетушитель.

Котел Nobel Econ 580

Кабинет начальника котельной.

Сущ.котельная Н=7.5м V=2835м3

Бак подпиточной воды V=10

существующий ввод в котельную ø108 Р=0

Импульсная линия Ду25x3

регулятор давления газа РДУК-150

фильтр ø50 фланцевый

предохранительно-запорный клапан

измерительный комплекс на базе счетчика RVG G65 ø65

предохранительно-сбросной клапан ПСК-50

клапан малого горения ø50

клапан большого горения ø50

кран ø50 муфтовый на запальник

кран шаровый КШ-25 на свечу

Техническое перевооружение котельной №4 п.Смышляевка по адресу: Самарская обл.

существующий ввод в котельную ø108х4

существующий ввод в котельную ø159х4

Фильтр ø50 фланцевый

Счетчик газовый ИРВИС-РС4

Регулятор давления РДУК 2Н-100

кран шаровый DN80 PN18

Задвижка газовая стальная фланцевая 30С41НЖ РУ16ДУ 125

Фильтр ø150 фланцевый

Задвижка газовая стальная фланцевая 30С41НЖ РУ16ДУ 50

Задвижка газовая стальная фланцевая 30С41НЖ РУ16ДУ 100

Клапан предохранительно- запорный ПКН-100

Задвижка газовая стальная фланцевая 30С41НЖ РУ16ДУ 150

Клапан предохранительно- запорный Ду200

Задвижка газовая стальная фланцевая 30С41НЖ РУ16ДУ 80

Аксонометрическая схема газоснабжения (существующая).

Таблица характеристик существующих насосов

ОБЩИЕ УКАЗАНИЯ Рабочая документация "Техническое перевооружение котельной п.г.т. Стройкерамика по адресу: Самарская обл.

выполнена на основании задания заказчика на проектирование

отвечающее требованиям СП 89.13330.2012 "Котельные установки"

СП 62.13330.2011 "Газораспределительные системы.Актуализированная редакция СНиП 42-01-2002". Здание котельной существующее

выполнено из кирпича. Пол-бетон

перекрытие- железобетонные облегченные плиты. Категория здания "Г"

степень огнестойкости II. Помещение котельной имеет 2 самостоятельных выхода на улицу

общая площадь остекления Fост=373

м2 на 1 м3 объема котельной. В котельной установлены три котла "ТВГ-8М"

котел №1 демонтирован

8 МВт демонтируются. В рабочей документации предусматривается установка двух котлов Nobel Econ 1600

мощностью 1600 кВт каждый и четырех котлов ICI REX-240

мощностью 2400 кВт каждый. Срок службы котлов составляет 15 лет

дальнейший срок эксплуатации по результатам технического диагностирования. Котлы имеют сертификат соответствия и разрешение Ростехнадзора на применение в России. Общая установочная мощность составит 12.8 МВт (11

Гкал). Общий расчетный расход газа на котельную -1482

м3час. Для учета расхода газа предусмотрена установка измерительного комплекса СГ-ЭК-Р-0

на базе счетчика RVG 400 с корректором Е270 (Qmax=650 м3час. Qmin=4 м3час. (диапазон измерения расхода 1:160) Qраб=650 м3час. i0.00026994

Помещение УУРГ существующее

перкрытие-асбестовые плиты. Категория здания "Г"

общая площадь остекленения Fтр=373

м2. В помещении УУРГ установливается электромагнитный клапан M16RNO.N.C ф. MADAS dy 150

датчики СО4 и СН4 Domino. Вентиляция помещения УУРГ осуществляется существующим вентканалом Ду 150. Приток воздуха через существующую жалюзийную решетку. Для обеспечения бесперебойной работы измерительного комплекса перед счетчиком установлен фильтр газа. На входе в котельную установлен электромагнитный клапан М16RMO.N.C. dy 100 ф. MADAS. ( в составе существующей системы загазованности)

отсекает подачу газа в случаях: - отключения электроэнергии; - превышение концентрации СО и СН4; - превышение давления газа Рma - задымленность помещения котельной (пожарный извещатель). Срок службы электромагнитныйх клапанов ф Madas RMO.N.C составляет 10 лет

дальнейший срок эксплуатации устанавливается по результатам технического диагностирования. Рабочей документацией предусмотрена установка ГРУ ("ПромГазСервис" г.Саратов) на раме с регуляторами давления газа Norval Ду50

предназначенное для снижения давления газа со среднего давления с Рвх=0

МПа до среднего Рвых=0

МПа и поддержания его на определенном уровне в системе газоснабжения

а для очистки газа от механических примесей устанавливается фильтр ФГ-100 и для удобства обслуживания установить отключающую арматуру перед ГРУ Ду100 и после ГРУ Ду200. Пропускная способность регулятора Qmin=0

Qmax=2500 м³ч. Для учета расхода газа устанавливается измерительный комплекс СГ-ЭК-Р-0

Ду100 с ППД на базе счетчика RVG G400

Qmin= 4.0 м³ч с диапазоном расширения 1:160. Установку и монтаж ГРУ следует производить в соответсвии с требованиями паспорта. Предохранительно-сбросной клапан настроить на сброс газа при превышении номинального рабочего давления после регулятора не более

6 МПа). Верхний предел срабатывания ПЗК не должен превышать нормальное рабочее давление после регулятора более чем на 25% (0

Давление газа перед горелками - 0

МПа. Продувочные газопроводы выводятся за пределы котельной

выше кровли здания на 1

м. Каждый котел Nobel Econ 1600 комплектуется двухступенчатой газовой горелкой FBR GAS Р 190M СЕ с расходом газа Vmax=2204 нм³ч

Vmin= 348 нм³ч. Котлы ICI REX-240 комплектуются двухступенчатыми газовыми горелками FBR GAS P 250М CE с расходом газа Vmax=2900 нм³ч

срок эксплуатации которых 15 лет

дальнейший срок эксплуатации по результатам технического диагностирования. Котлы и горелки имеют сертификат соответствия и разрешение Ростехнадзора на применение в России. Расход газа на проектируемый котел ICI REX-240-278

на котел Nobel Econ -185

нм3час. Общий максимальный расход газа на проектируемые котлы ICI REX-160 и ICI REX-240 с горелками FBR V=1482

0 м³час. Отвод продуктов сгорания от каждого котла ICI REX-160 производится через индивидуальный газоход с взрывным клапаном в индивидуальную дымовую трубу ø426х7 высотой h=12 м

а от котлов ICI REX-240 производится через индивидуальный газоход с взрывным клапаном в индивидуальную дымовую трубу ø530х7 высотой h=12 м. Дымоход покрыть краской "Термал" в два слоя по грунту ГФ-021. Наружные дымовые трубы СЕНДВИЧ с изоляцией из минерало-ватного базальтового утеплителя толщиной 50 мм с внешним покровным слоем из оцинкованной стали. Дымовые трубы имеют конденсатоотводчик и прочистку. Перед каждым котлом установить отключающую арматуру Ду 50 (класс герметичности А) и показывающий манометр. Класс точности должен быть не ниже 1

Перед каждым манометром установить трехходовой кран или аналогичное устройство для проверки и отключения манометра.

заземление здания котельной - существующее. Вновь устанавливаемое оборудование присоединяется к контуру заземления. К дымовой трубе котла №3 приварить круг d16

h=2м. от трубы. (Смотри 2167-17-АК). После монтажа оборудования произвести измерения сопротивления заземляющих устройств с привлечением специализированной организации и протокол приложить в исполнительную документацию. s*;В котельной устанавливаются сигнализаторы по СН4 ф.Seitron. Сигнализатор срабатывает при загазованности помещения выше 10% от нижнего концентрационного предела распространения пламени природного газа и выдает световой и звуковой сигналы

а электромагнитный клапан

получая сигнал от сигнализатора

перекрывает подачу газа. Система контроля загазованности дополнительно оборудована датчиком задымления. i0.018896

В котельной установлены сигнализаторы по СО ф.Seitron

имеющие два порога срабатывания сигнализации: i0

- сигнализация первого уровня - "RGDCOOMP1" срабатывает при концентрации СО - 20мгм³

включается прерывистый световой сигнал; i0.018896

- сигнализация второго уровня - "RGDMENMP1" срабатывает при достижении концентрации СО - 100мгм³

при этом включается непрерывный световой и звуковой сигнал сигнал

а электромагнитный клапан перекрывает подачу газа. Проектируемые газопроводы проложить из эл. сварных труб по ГОСТ 10704-91

гр. В ст3 сп и воогазопроводных труб Ду25

Ду15 монтировать по ГОСТ 3262-75*. Проектируемые газопроводы испытываются следующими давлениями: i-3

Газопровод среднего давления Р=0

МПа в течении 1 часа. 2. Газопровод среднего давления Р=0

МПа в течении 1 часа. 3. Газопровод ГРУ среднего давления Р=0

МПа в течении 12 часов. i0.018896

Контроль сварных соединений газопровода ГРУ физическими методами в объеме 100%

внутренние газопроводы среднего давления - 5 %. При завершении испытании газопровода давление следует снизить до атмосферного

контрольно- измерительные приборы и выдержать газопровод в течении 10 мин. под рабочим давлением. Герметичность разъемных соединений следует проверить мыльной эмульсией. Вентиляция котельной приточно-вытяжная с естественным побуждением и рассчитана из условия трехкратности воздухообмена (существующая). Для осуществления притока необходимого количества воздуха в котельной используются шесть существующих жалюзийных решетки сеч. 1100(h)х850. Вытяжка в котельном зале осуществляется через 4 существующих дефлектора ø1000. Срок эксплуатации стального надземного газопровода 40 лет

дальнейший срок эксплуатации устанавливается по результатам технического диагностирования. Антикоррозионная защита газопроводов выполняется эмалью желтого цвета ПФ-115 ГОСТ 10144-89* в два слоя

по грунтовке ПФ-010 ГОСТ 9355-81* в два слоя. i0.06

В качестве легкосбрасываемых конструкций используется оконное остекление из расчета 0

м² на каждый 1м³ объема помещения. Площадь остекления котельного зала составляет 373

согласно ПУЭ. Аварийное освещение - аккумуляторный фонарь V=12В. i0.018896

В котельной установлен порошковый огнетушитель ОП - 10 емк. 10л.800 м2 . i0

s*;Предупреждающие надписи "ОГНЕОПАСНО-ГАЗ"

ПОСТОРОННИМ ВХОД ЗАПРЕЩЕН"

Г II" размещены на входной двери котельной

Техническое перевооружение центральной котельной п. Стройкерамика по адресу: Самарская обл.

удаляемого вытяжным вентилятором. Приток воздуха осуществляется через шесть жалюзийных решеток 1100х850мм. Вытяжка осуществляется через четыре существующих дефлектора ø1000. Существующая приточно-вытяжная вентиляция обеспечивает трехкратный воздухообмен в час. Устройство и степень автоматизации котельной предусматривают ее работу с постоянным присутствием обслуживающего персонала. Заземление вновь устанавливаемого оборудования и трубопроводов осуществляется от существующего контура заземления котельной. i0

Общие данные Рабочая документация "Техническое перевооружение центральной котельной в п. Стройкерамика

отвечающее требованиям СНиП 42-01-2002

согласованы с Госгортехнадзором России ОТ 3.06. 1992 Г. №03-3589. В котельной установлено три котла ТВГ-8М. Котел №1 демонтирован

котлы №2 и №3 демонтируются. sm1.3

Рабочей документацией в существующем котельном зале предусматривается установка двух котлов ICI REX-160

мощностью 2400 кВт каждый. Котлы имеют сертификат соответствия и разрешение Ростехнадзора на применение в России. Общая установочная мощность составит 12.8 МВт. Котельная предназначена для теплоснабжения жилого фонда п. Стройкерамика Потребители относятся к II категории по надежности теплоснабжения. Основным топливом для котельной является природный газ с теплотой сгорания 8050 ккалм³. Котельная работает с постоянным присутствием обслуживающего персонала. Расход тепла составляет: 1) На отопление - 12

3 Гкалчас); Общая установочная мощность составляет 12

с теплообменниками. В первичном (внутрикотловом) контуре котлов ICI REX предусматривается отпуск теплоносителя с температурным графиком 95°C - 70°С. В первичном контуре устанавливаются три пластинчатых теплообменника ЭТ-0

с-10-125 ф."Этра" мощностью 6

устанавливаются три рабочих циркуляционных насоса ф.Wilo тип NL 125200-55-2-12-50Hz.Температурный график вторичного контура - 95 - 70°С. Циркуляция воды во вторичном контуре предусматривается насосами Ф.WILO тип BL 100165-302 (3 шт.). Для горячего водоснабжения в летний и зимний период установлены теплообменники ГВС ЭТ-019с-10-23

насосы контура ГВС BL 32170-5.52 (один рабочий

один резервный). Температура горячей воды регулируется трехходовым клапаном SBE Ду40.. i0

Подпитка осуществляется автоматически при падении давления в обратном трубопроводе посредством подпиточных насосов BL 32170-5.52 (один рабочий

производит автоматическую подпитку внутрикотлового контура котлов ICI REX

контура сети отопления и бака ГВС. Для компенсации тепловых расширений и поддержания статического давления проектом предусматривается установка мембранного расширительного бака V=500 л. VesterLain. Удаление воздуха осуществляется через воздухоотводчики

установленные в верхних точках трубопроводов. Отвод продуктов сгорания от котлов ICI REX-160 производится через индивидуальные газоходы ø400

от котлов ICI REX-240 через индивидуальные газоходы ø500

из стали по ГОСТ 10704-91; Дымовая труба имеет тепловую изоляцию(выше уровня крыши)

Техническое перевооружение центральной котельной п. Стройкерамика

Дымосос ДН-12 (демонтаж)

Сущ.котельная Н=7.5м V=2880м3

План существующий34 изм

План проектируемый изм

Циркуляционные насосы внешнего контура Q=250 м3ч

Циркуляционные насосы внутреннего контура Q=250 м3ч

Циркуляционные насосы системы ГВС Q=10 м3ч

Общие данные (окончание).

Общие данные (начало).

Котел Nobel Econ 1600

Аксонометрическая схема газоснабжения (проектируемая).

Функциональная схема ГРУ (проектируемая)

Г2 ø108х4 (сущ) (демонтаж)

с 2-мя регуляторами давления

Функциональная схема ГРУ-RG2MВZ-2У1

Фундамент под котел ICI REX 160 (проект.)

План фундамента под котел ICI REX-160

В (V *V ( - 1)(273 + t )

- котел ICI REX-160 - 2 шт.; - котел ICI REX -240 - 4 шт.; - температура уходящих газов t=190°С; - расход топлива на котел: i-5

- индивидуальная дымовая труба для котла ICI REX-160 h=12м

ø426х7 - индивидуальная дымовая труба для котла ICI REX-240 h=12м

Котел водогрейный ICI REX-160

Котел водогрейный ICI REX-240

Циркуляционные насосы внешнего контура котлов ICI REX

Смесительный трехходовой клапан с электроприводом

Циркуляционные насосы внешнего контура Q=390 м3ч

Циркуляционные насосы внутреннего контура Q=130 м3ч

Циркуляционные насосы системы ГВС Q=24 м3ч

Из системы отопления

Дымовая труба ø426х7

Котел водогрейный Nobel Econ 1600 N=1.6 МВт.

Котел водогрейный ICI REX-240 N=2.4 МВт

Горелка газовая с модулирующим регулированием

Инжекционные горелки котлов ТВГ-8М

Газовая обвязка 2-х котлов ТВГ-8М

Эскиз (для котла ICI REX-160) i0

6 Сечение 2-2: F2=(3

6 Сечение 3-3: F3=(3

6 Сечение 4-4: F4=(3

Эскиз (для котла ICI REX-240) i0

Для котла ICI REX-160 Vг1=Vг1=Vг1=Vг1= 184.7*(11*9

-1)(273+190)273=5065

Для котла ICI REX-160 Vг1=Vг1=Vг1=Vг1= 277

-1)(273+190)273=7599

Для котла ICI REX-160

Для котла ICI REX-240

Циркуляционные насосы ГВС Q=10 м3ч

Дымовая труба ø530х7 h=12м.

Дымовая труба ø426х7 h=12м.

Фундамент под котел ICI REX 240 (проект.)

Дымовая Труба. Конструкция прочистки

Существующий ввод в котельную

Фильтр ø125 фланцевый

Котел ТВГ-8М №1 (Демонтирован)

Котел ТВГ-8М №2 (Демонтировать)

Котел ТВГ-8М №3 (Демонтировать)

Помещение УУРГ (сущ) H=6м. V=64

Свечу вывести на 1 м. выше кровли (сущ)

Схема газовой рампы горелки FBR GAS P 190M CE и GAS P 250M СЕ

Горелка FBR Gas P 190М CE

Горелка FBR Gas P 250М CE

Подпиточные насосы Q=15 м3ч

Подпиточные насосы Q=10 м3ч

Начало зоны проектирования

h1 фундамента 600 1200 1500 1600

V бетона м 0.067 0.135 0.18 0.5

Измерительный комплекс на базе счетчика RVG G400 с корректором газа EK270

Газорегуляторный пункт редуцирования газа Pвх=0

с регуляторами MADAS

Клапан электромагнитный ф. Madas dy 100

Гидравлический расчет системы газоснабжения

уровень пола второго этажа

У1 план фундамента под котел

Дымовая труба для котла ICI REX-160

Дымовая труба для котла ICI REX-240

Гидравлический расчет системы газоснабжения.

(вывести на 1 м. выше уровня кровли) (проект)

Продувочная свечую свечу вывести на 1 м. выше уровня кровли

Расчет пропускной способности счетчика

Аэродинамич. расчет дым. трубы ICI REX-160

Аэродинамич. расчет дым. трубы ICI REX-240

Расчет легкосбрасываемых конструкции

Расчет рассеивания вредных веществ.

Подбор регулятора давления.

Стойка под газопровод и детали крепления труб

Г1 и Г5 условно разнесены.

Дымовая труба ø530х7

Крепления трубопровода. (сущ)

Крепление газопровода

Функциональная схема ГРУ-RG2MBZ-2У1

Кран шаровой КШ.Ф.080.160

(Ду100) 2. Кран шаровой (Ду20) 3. Кран трехходовой муфтовый (Ду15) 4. кран под маномметр (Ду15) 5. Фильтр газовый ФГ 100100С12 6. регулятор давления газа RG2MBZ (DN80) код: RB09ZX50: 7. Манометр (0-0

МПа) 8. Напоромер (0-60кПа) 9. Предохранительный сбросной клапан ПСК-50С50 10. Индикатор перепада давления (ИПД-5кПа) 11. Кран шаровой КШ.Ф.150.16-01(Ду150) 12. Кран шаровой КШ.Ф.050.40-01(дУ50) 13. Кран шаровой (Ду25)

Вход (Ду100); 2. Выход (ДУ150)); 3. Сброс газа (Ду20); 4. Вход ПСК-50 (Ду500); 5. Выход ПСК-50 (Ду50); 6. Импульс (Ду25).

Фасад (существующие сети)

Фасад (проектируемые сети)

Газопроводные сети (наружные)

ВЕДОМОСТЬ РАБОЧИХ ЧЕРТЕЖЕЙ ОСНОВНОГО КОМПЛЕКТА ГСН

СП 62.13330.2011 "Газораспределительные системы.Актуализированная редакция СНиП 42-01-2002". Рабочей документацией раздела ГСН -Газопроводные сети (наружные) предусмотрена переврезка существующего газопровода ø159х4

в существующий газопровод ø108х4 с установкой запорной арматуры dy100.

Ввод газопровода в котельную

Крепление газопровода к стене (сущ)

(проект) вывести на 1 м. выше уровня кровли.

Место отбора давления

Место преобразователя температуры

Фильтр газовый фланцевый ФН4-6 Рmax=0.6МПа

(сущ) ввод в УУРГ. (демонтаж)

демонтаж) выход из УУРГ.

крепление газопро- вода к стене. (сущ)

"Б" в ст. Воронежской Усть-Лабинского района

Внутреннее газооборудование

Установка блокиратора на шаровый

Установка блокиратора на шаровый кран

Замок навесной с ключом (кодовый)

Предусматривается установка блокиратора на задвижке от несанкционированного доступа к арматуре

установленной в доступных местах на наружном газопроводе

Соеденительный проводник

оеденительные проводники

Рабочей документацией в существующем котельном зале предусматривается установка двух котлов Nobel Econ-1600

мощностью 2400 кВт каждый. Котлы имеют сертификат соответствия и разрешение Ростехнадзора на применение в России. Общая установочная мощность составит 12.8 МВт. Котельная предназначена для теплоснабжения жилого фонда п. Стройкерамика. Потребители относятся ко II категории по надежности теплоснабжения. Основным топливом для котельной является природный газ с теплотой сгорания 8050 ккалм³. Котельная работает с постоянным присутствием обслуживающего персонала. Расход тепла составляет: 1) На отопление - 12

контура сети отопления и бака ГВС. Для компенсации тепловых расширений и поддержания статического давления проектом предусматривается установка мембранного расширительного бака V=750 л. VesterLain. Удаление воздуха осуществляется через воздухоотводчики

установленные в верхних точках трубопроводов. Отвод продуктов сгорания от котлов Nobel Econ-1600 производится через индивидуальные газоходы ø400

Котел водогрейный Nobel Econ 1600

Дымовая труба ø426х7 h=9м.

ø426х7 в теплоизоляции b=50 мм.

ø530х7 в теплоизоляции b=50 мм.

котел Nobel Econ 1600

Наружные газопроводы

Примечания по устройству заземления 1.Все соединения заземляющей системы производить сваркой в нахлест. Длина сварного шва не менее 30 мм. Качество сварки проверять при помощи молотка. 2.После монтажа выступающие части заземлителей и соединительные проводники окрасить стойким к воздействию окружающей среды покрытием в черный цвет. 3.Перед засыпкой приямков составить акт освидетельствования скрытых работ. 4.Окраска или другое непроводящее покрытие элементов заземления строго запрещается.

Уголок Б-50х50х5 ГОСТ 8509-86

Ст 3сn**II** ГОСТ 535-88 L=3000

Сопротивление заземления

должно быть не более 10 Ом

ПЛАН ЗАЗЕМЛЯЮЩЕГО УСТРОЙСТВА

Очаг заземления. План М1:20

Молниезащитные устройства

Стержень молнествод из

Труба водогазопроводная ø25

Сталь полосовая 4х40

Весьма усиленная изоляция стали полосовой

Заземляющие устройства

круглолистовой стали ø8мм

Спецификация изделии и материалов

Сварка ручная электродная

0; спецификация демонтируемых изделий и материалов. (Вывод из эксплуатации существующего газоиспользующего оборудования).

(сущ) 900*1000 (h) F=0

(сущ) 1970*2200 (h) F=4

(сущ) 1480*2200 (h) F=3

Дефлектор ø800 (сущ)

СПЕЦИФИКАЦИЯ ДЕМОНТИРУЕМЫХ ИЗДЕЛИИ И МАТЕРИАЛОВ

Котел водогрейный КВа -1

Насосы подпитки RGP1203

0. (Вывод из эксплуатации существующего газоиспользующего оборудования).

(сущ) 900*1000(h) F=0

(сущ) 1970*2200(h) F=4

в теплоизоляции (сущ)

Дымовая труба (проект) h=5м

Техническое перевооружение системы теплоснабжения с. Старопохвистнево с установкой котлов Nobel Econ в центральной котельной по адресу: Самарская область

Сетевые насосы BL 65160-112

ОБЩИЕ УКАЗАНИЯ Рабочая документация Техническое перевооружение сети газоснабжения г.о. Похвистнево с установкой котлов Micro New в котельной производственной базы по адресу: Самарская область

отвечающее требованиям СП 89.13330.2012

СП 89.13330.2016 "Котельные установки". Актуализированная редакция СНиПа II-35-76

СП 62.13330.2011 "Газораспределительные системы

19 г. s*; Подземные воды до глубины 8